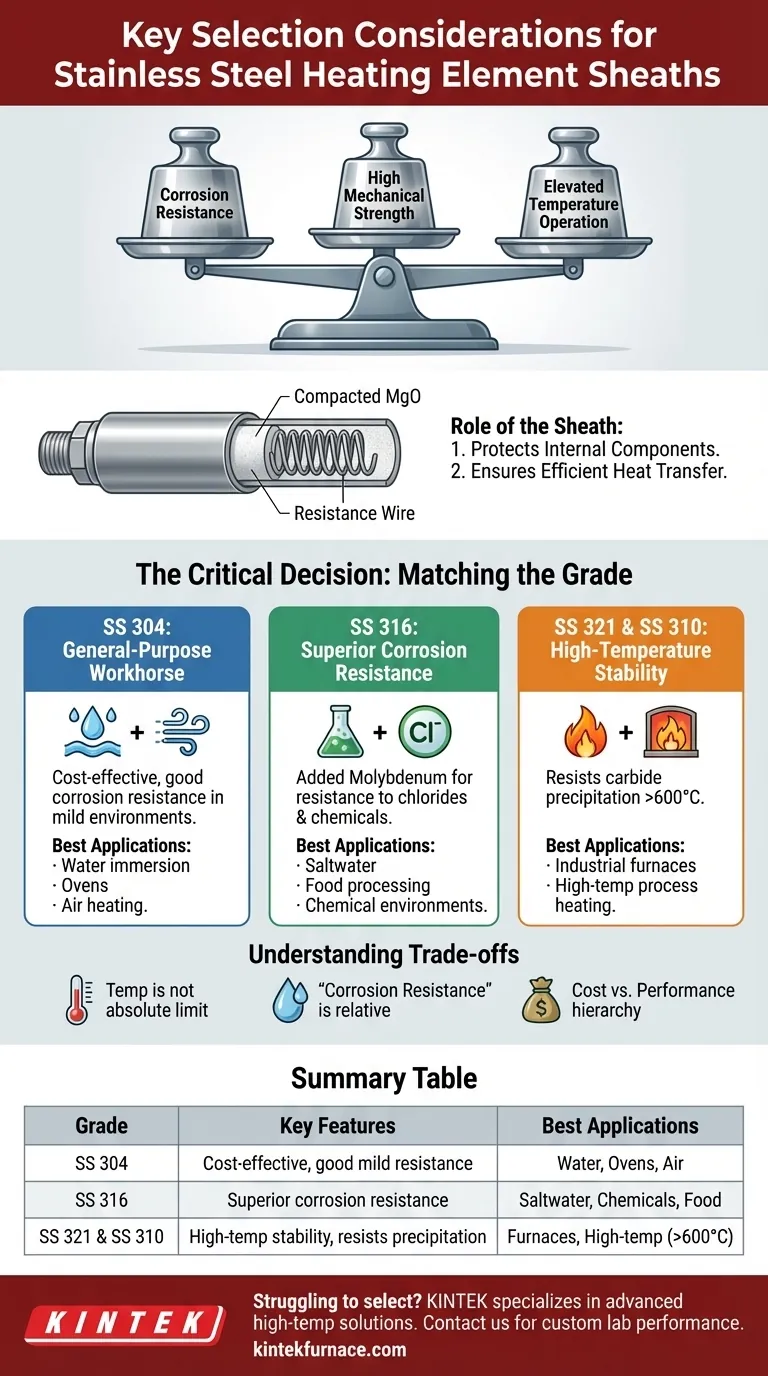

الاعتبارات الأساسية لاختيار الفولاذ المقاوم للصدأ كغلاف لعنصر التسخين هي توازنه الممتاز بين مقاومة التآكل، والقوة الميكانيكية العالية، والقدرة على العمل في درجات حرارة مرتفعة. إن تعدد استخداماته يجعله خيارًا افتراضيًا للتطبيقات التي تتراوح من تسخين الماء والهواء إلى الاستخدام في البيئات الصناعية المسببة للتآكل بشكل معتدل.

القرار الحاسم ليس مجرد اختيار الفولاذ المقاوم للصدأ، بل اختيار الدرجة الصحيحة من الفولاذ المقاوم للصدأ. تقدم كل درجة مقايضة محددة بين التكلفة ومقاومة التآكل والأداء في درجات الحرارة العالية، ومطابقة الدرجة لبيئة التشغيل الخاصة بك أمر ضروري لطول العمر والسلامة.

دور مادة الغلاف

غلاف عنصر التسخين لا يولد حرارة؛ وظيفته هي حماية سلك المقاومة الداخلي (عادةً النيكروم) وعزل أكسيد المغنيسيوم المضغوط (MgO) من العالم الخارجي.

الحماية هي الأولوية

الغلاف هو خط الدفاع الأول ضد التلف الميكانيكي والهجوم البيئي. يؤدي أي خرق في الغلاف إلى فشل سريع للعنصر، حيث ستؤدي الرطوبة أو الملوثات إلى إتلاف العزل وقصر دائرة سلك المقاومة.

ضمان نقل الحرارة بكفاءة

يجب أن تقوم مادة الغلاف أيضًا بتوصيل الحرارة بكفاءة من السلك الداخلي إلى الوسط المحيط (الهواء أو السائل أو السطح الصلب). يوفر الفولاذ المقاوم للصدأ توصيلًا حراريًا جيدًا لهذا الغرض، على الرغم من أنه ليس موصلًا مثل النحاس أو الألومنيوم.

مطابقة درجة الفولاذ المقاوم للصدأ للتطبيق

على الرغم من الإشارة إليه غالبًا كمادة واحدة، فإن "الفولاذ المقاوم للصدأ" هو عائلة من السبائك. تتمتع الدرجات الأكثر شيوعًا لأغلفة عناصر التسخين بخصائص مميزة مصممة لظروف محددة.

SS 304: حصان العمل للأغراض العامة

SS 304 هو الفولاذ المقاوم للصدأ الأكثر استخدامًا وفعالية من حيث التكلفة. يوفر مقاومة ممتازة للتآكل في مجموعة واسعة من البيئات الجوية والمياه العذبة.

إنه الخيار القياسي لسخانات الغمر بالماء، والأفران، وعناصر تسخين الهواء حيث تكون المخاوف الرئيسية هي الأكسدة والمتانة العامة.

SS 316: مقاومة فائقة للتآكل

يحتوي SS 316 على إضافة مهمة: الموليبدينوم. يعزز هذا العنصر بشكل كبير مقاومته للتآكل من الكلوريدات والمواد الكيميائية الصناعية الأخرى.

اختر SS 316 للتطبيقات التي تتضمن المياه المالحة، ومحاليل إزالة الجليد، وبيئات معالجة الأغذية التي تحتوي على عوامل تنظيف قاسية، أو بعض الظروف الحمضية. إنه ترقية ضرورية على SS 304 في هذه البيئات.

SS 321 و SS 310: استقرار درجة الحرارة العالية

عندما تتجاوز درجات حرارة التشغيل باستمرار 500-600 درجة مئوية، يمكن أن تعاني درجات الفولاذ المقاوم للصدأ القياسية من ظاهرة تسمى ترسيب الكربيد. يؤدي هذا إلى استنزاف الكروم عند حدود الحبوب، مما يجعل الفولاذ عرضة للتآكل بعد أن يبرد.

تم تصميم SS 321 (المثبت بالتيتانيوم) و SS 310 (بمحتوى عالٍ من الكروم والنيكل) لمقاومة هذا التأثير. يحافظان على مقاومتهما للتآكل وسلامتهما الهيكلية في درجات حرارة عالية مستمرة، تقترب من الحد الأقصى 800 درجة مئوية المذكور للتطبيقات المتخصصة مثل الأفران الصناعية وتسخين العمليات ذات درجة الحرارة العالية.

فهم المقايضات

يتطلب اختيار المادة المناسبة الاعتراف بحدودها. لا توجد درجة واحدة مثالية لكل موقف.

درجة الحرارة ليست حدًا مطلقًا

تنطبق درجة حرارة التشغيل القصوى البالغة 800 درجة مئوية فقط على درجات الحرارة العالية مثل SS 310. بالنسبة لـ SS 304 الشائع، تكون درجة حرارة التشغيل المستمرة العملية أقل بكثير لتجنب الأكسدة وفقدان القوة. استشر دائمًا مواصفات الشركة المصنعة للعنصر المحدد.

"مقاومة التآكل" نسبية

المادة "مقاومة للتآكل" فقط فيما يتعلق بمادة معينة. SS 304 قوي في الماء العذب ولكنه سيفشل بسرعة في بيئة غنية بالكلوريد. فهم التركيب الكيميائي الدقيق للوسط الذي تقوم بتسخينه أمر غير قابل للتفاوض.

التكلفة مقابل الأداء

هناك تسلسل هرمي واضح للتكلفة. SS 304 هو الأساس. SS 316 أغلى بسبب إضافة الموليبدينوم. تحمل درجات الحرارة العالية مثل SS 321 و SS 310 علاوة سعرية كبيرة لأدائها المتخصص. يؤدي المبالغة في تحديد مواصفات المادة إلى نفقات غير ضرورية.

اتخاذ القرار الصحيح لهدفك

استند في اختيارك إلى الجانب الأكثر تطلبًا في بيئة التشغيل الخاصة بك.

- إذا كان تركيزك الأساسي هو التسخين للأغراض العامة (الهواء، الماء العذب، الأطعمة الخفيفة): يوفر SS 304 أفضل توازن بين الأداء والتكلفة.

- إذا كان تركيزك الأساسي هو مقاومة المواد المسببة للتآكل المحددة (المياه المالحة، المواد الكيميائية، سوائل العمليات): SS 316 هو الخيار الضروري والصحيح لمنع الفشل المبكر.

- إذا كان تركيزك الأساسي هو التشغيل في درجات حرارة عالية (فوق 600 درجة مئوية): يجب عليك تحديد درجة مثبتة مثل SS 321 أو درجة عالية السبائك مثل SS 310 لضمان طول عمر العنصر.

في النهاية، يعتمد التصميم الناجح على مطابقة قدرات مادة الغلاف بدقة مع المتطلبات المحددة للتطبيق.

جدول الملخص:

| درجة الفولاذ المقاوم للصدأ | الميزات الرئيسية | أفضل التطبيقات |

|---|---|---|

| SS 304 | فعال من حيث التكلفة، مقاومة جيدة للتآكل في البيئات المعتدلة | سخانات الغمر بالماء، الأفران، عناصر تسخين الهواء |

| SS 316 | مقاومة فائقة للتآكل للكلوريدات والمواد الكيميائية | المياه المالحة، معالجة الأغذية، البيئات الكيميائية الصناعية |

| SS 321 و SS 310 | استقرار درجة الحرارة العالية، يقاوم ترسيب الكربيد | الأفران الصناعية، تسخين العمليات ذات درجة الحرارة العالية فوق 600 درجة مئوية |

هل تواجه صعوبة في اختيار مادة غلاف عنصر التسخين المناسبة لمختبرك؟ تتخصص KINTEK في حلول الأفران المتقدمة ذات درجة الحرارة العالية، بما في ذلك أفران الكتم، الأفران الأنبوبية، الأفران الدوارة، أفران التفريغ والجو، وأنظمة CVD/PECVD. بفضل البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم تخصيصًا عميقًا لمطابقة احتياجاتك التجريبية الفريدة بدقة، مما يضمن المتانة والكفاءة في البيئات المسببة للتآكل أو ذات الحرارة العالية. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا المخصصة أن تعزز أداء وموثوقية مختبرك!

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

يسأل الناس أيضًا

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون ضرورية في الصناعات ذات درجات الحرارة العالية؟ اكتشف حلول الحرارة القصوى والموثوقة

- لماذا تقاوم عناصر التسخين المصنوعة من كربيد السيليكون (SiC) التآكل الكيميائي؟ اكتشف آلية الحماية الذاتية

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون (SiC) صديقة للبيئة؟ اكتشف كفاءتها البيئية ورؤى عمرها الافتراضي

- ما هي خصائص وقدرات كربيد السيليكون (SiC) كعنصر تسخين؟ افتح الحرارة القصوى والمتانة

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون مقاومة للتآكل الكيميائي؟ اكتشف طبقة الأكسيد الواقية