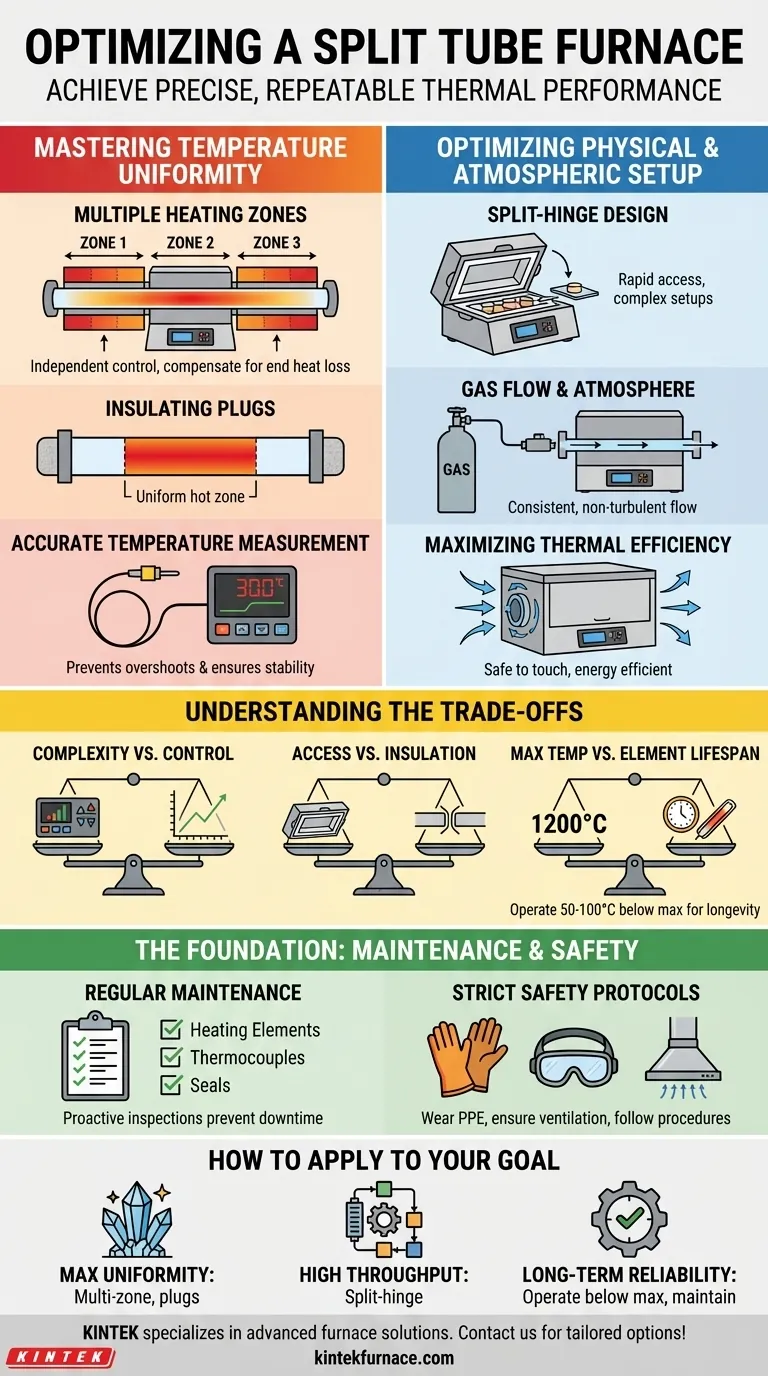

في النهاية، يتعلق تحسين فرن الأنبوب المقسم بتحقيق أداء حراري دقيق وقابل للتكرار لتطبيقك الخاص. المفتاح هو إتقان ثلاث مناطق مترابطة: التحكم الدقيق في درجة الحرارة عبر أنبوب الفرن، وإعداد مادي وجوي فعال، وإجراءات تشغيل منضبطة للصيانة والسلامة.

المبدأ الأساسي للتحسين لا يقتصر على الوصول إلى درجة حرارة مستهدفة، بل يتعلق بخلق بيئة حرارية موحدة ومستقرة للغاية. ويتم تحقيق ذلك من خلال مواءمة ميزات تصميم الفرن، مثل مناطق التسخين المتعددة وسدادات العزل، مع المتطلبات المحددة لعمليتك العلمية أو الصناعية.

إتقان توحيد درجة الحرارة والتحكم فيها

الهدف الأساسي لأي فرن هو توصيل الحرارة، لكن التحسين يتطلب توصيل الحرارة بدقة وتوحيد استثنائيين.

دور مناطق التسخين المتعددة

يوفر الفرن الذي يحتوي على مناطق تسخين متعددة يتم التحكم فيها بشكل مستقل (مثل 3 أو 5 مناطق) أداءً فائقًا على نموذج المنطقة الواحدة. يتيح لك ذلك تعويض فقدان الحرارة الطبيعي في أطراف الأنبوب، مما يخلق منطقة درجة حرارة موحدة أطول وأكثر استقرارًا في المنتصف.

الاستفادة من سدادات العزل

لزيادة تعزيز توحيد درجة الحرارة، استخدم دائمًا سدادات عازلة عند أطراف أنبوب المعالجة. تعمل سدادات الصوف السيراميكي أو الكوارتز هذه كحواجز، مما يقلل بشكل كبير من فقدان الحرارة ويطيل طول المنطقة الساخنة الموحدة.

ضمان قياس دقيق لدرجة الحرارة

يعتمد نظام التحكم الخاص بك على جودة البيانات التي يتلقاها. تأكد من أن المزدوجات الحرارية موضوعة بشكل صحيح ومعايرة وفي حالة جيدة لتوفير تغذية راجعة دقيقة وسريعة الاستجابة لوحدة التحكم في درجة الحرارة. وهذا أمر بالغ الأهمية لمنع تجاوز درجة الحرارة والحفاظ على الاستقرار.

تحسين الإعداد المادي والجوي

تعتبر طريقة تكوين الفرن وبيئته الداخلية بنفس أهمية إعدادات درجة الحرارة.

ميزة تصميم المفصلة المنقسمة

الميزة المميزة لفرن الأنبوب المقسم هي جسمه المفصلي المكون من نصفين. التحسين الحقيقي يعني الاستفادة من هذا لغرضه المقصود: الوصول السريع. هذا التصميم مثالي للتجارب ذات الإعدادات المعقدة داخل الأنبوب أو للعمليات التي تتطلب تغييرات سريعة في العينات، مما يقلل من وقت التوقف عن العمل.

إدارة تدفق الغاز والجو

تتطلب العديد من التطبيقات، مثل اختبار المحفزات أو التلدين، جوًا محددًا (مثل الغاز الخامل) أو فراغًا. يتضمن تحسين تدفق الغاز ضمان معدل تدفق ثابت وغير مضطرب للحفاظ على نقاء الغلاف الجوي دون الإخلال بالاستقرار الحراري.

زيادة الكفاءة الحرارية

تم تصميم الغلاف ذو الطبقة المزدوجة والمبرد بالهواء القسري للحفاظ على الجزء الخارجي آمنًا للمس وتقليل هدر الطاقة. تأكد من أن التهوية حول الفرن غير معاقة. هذا لا يحسن كفاءة الطاقة فحسب، بل يساهم أيضًا في إطالة عمر المكونات الإلكترونية.

فهم المقايضات

يتطلب التحسين الفعال الاعتراف بالمقايضات المتأصلة في التصميم.

التعقيد مقابل التحكم

يوفر الفرن متعدد المناطق تحكمًا فائقًا في درجة الحرارة ولكنه يزيد من تعقيد البرمجة والإعداد. يجب أن تستثمر الوقت لتحديد خصائص الفرن بشكل صحيح للاستفادة الكاملة من قدراته.

الوصول مقابل العزل

يوفر تصميم المفصلة المنقسمة وصولًا لا مثيل له ولكنه يمكن أن يكون مصدرًا محتملًا لفقدان طفيف للحرارة أو تسربات جوية إذا لم يتم الحفاظ على السدادات بين النصفين بشكل مثالي. الفحص المنتظم لهذه الشقوق أمر بالغ الأهمية.

الحد الأقصى لدرجة الحرارة مقابل عمر العنصر

بينما قد يتم تصنيف الفرن لـ 1200 درجة مئوية، فإن التشغيل المستمر عند أقصى درجة حرارة سيؤدي إلى تسريع تدهور عناصر التسخين. من أجل الموثوقية طويلة الأجل، غالبًا ما يكون من الأفضل العمل عند 50-100 درجة مئوية تحت الحد الأقصى كلما أمكن ذلك.

الأساس: الصيانة والسلامة

لا يمكن لأي قدر من التحسين التقني أن ينجح بدون أساس من التشغيل المنضبط.

تنفيذ جدول صيانة منتظم

قم بإنشاء قائمة تحقق بسيطة. افحص بانتظام حالة عناصر التسخين (بحثًا عن التشققات)، والمزدوجات الحرارية (بحثًا عن التدهور)، والسدادات على الجسم المقسم. الصيانة الوقائية تمنع فشل التجارب ووقت التوقف المكلف.

الالتزام ببروتوكولات السلامة الصارمة

التحسين مستحيل في مختبر غير آمن. ارتدِ دائمًا قفازات مقاومة للحرارة وحماية للعين عند التعامل مع المكونات الساخنة. تأكد من تهوية منطقة العمل جيدًا، واتبع بدقة جميع إجراءات البدء والإيقاف الموصى بها من قبل الشركة المصنعة.

كيفية تطبيق هذا على هدفك

يجب أن تكون استراتيجية التحسين الخاصة بك مصممة خصيصًا لهدفك الأساسي.

- إذا كان تركيزك الأساسي هو أقصى توحيد لدرجة الحرارة (مثل نمو البلورات): استثمر في فرن متعدد المناطق وأتقن استخدام سدادات العزل لخلق أكثر منطقة ساخنة استقرارًا ممكنة.

- إذا كان تركيزك الأساسي هو الإنتاجية العالية أو الإعدادات المعقدة (مثل التحليل في الموقع): استفد بالكامل من تصميم المفصلة المنقسمة لتقليل الوقت بين الدورات التجريبية.

- إذا كان تركيزك الأساسي هو الموثوقية والكفاءة على المدى الطويل: قم بالتشغيل تحت أقصى درجة حرارة للفرن والتزم بجدول صارم للصيانة والسلامة.

من خلال تطبيق هذه المبادئ، فإنك تحول فرن الأنبوب المقسم من مصدر حرارة بسيط إلى أداة دقيقة قادرة على تقديم نتائج متسقة وموثوقة.

جدول ملخص:

| مجال التحسين | النقاط الرئيسية |

|---|---|

| التحكم في درجة الحرارة | استخدم مناطق تسخين متعددة، سدادات عازلة، ومزدوجات حرارية دقيقة للحرارة الموحدة. |

| الإعداد المادي | استفد من تصميم المفصلة المنقسمة للوصول السريع؛ إدارة تدفق الغاز وضمان التهوية. |

| المقايضات | وازن بين التعقيد مقابل التحكم، والوصول مقابل العزل، ودرجة الحرارة مقابل عمر العنصر. |

| الصيانة والسلامة | فحوصات منتظمة وبروتوكولات صارمة لضمان طول العمر والتشغيل الآمن. |

هل أنت مستعد لتحسين العمليات الحرارية في مختبرك بدقة؟ تتخصص KINTEK في حلول أفران درجات الحرارة العالية المتقدمة، بما في ذلك أفران Muffle، والأنابيب، والدوارة، والفراغ والجو، وأنظمة CVD/PECVD. بفضل البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم تخصيصًا عميقًا لتلبية احتياجاتك التجريبية الفريدة. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا المخصصة أن تعزز كفاءتك وموثوقيتك!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

يسأل الناس أيضًا

- ما هي ميزات السلامة والموثوقية المدمجة في فرن الأنبوب العمودي؟ ضمان معالجة آمنة ومتسقة بدرجات حرارة عالية

- كيف يُستخدم فرن الأنبوب عالي الحرارة في تخليق المركبات النانوية MoO2/MWCNTs؟ دليل دقيق

- ما هو الدور الذي تلعبه فرن الأنبوب المخبري أثناء عملية الكربنة لـ LCNSs؟ تحقيق كفاءة 83.8%

- كيف يحقق الفرن الأنبوبي العمودي تحكمًا دقيقًا في درجة الحرارة؟ احصل على ثبات حراري فائق لمختبرك

- كيف يُستخدم الفرن الأنبوبي الرأسي لدراسات اشتعال غبار الوقود؟ نموذج الاحتراق الصناعي بدقة