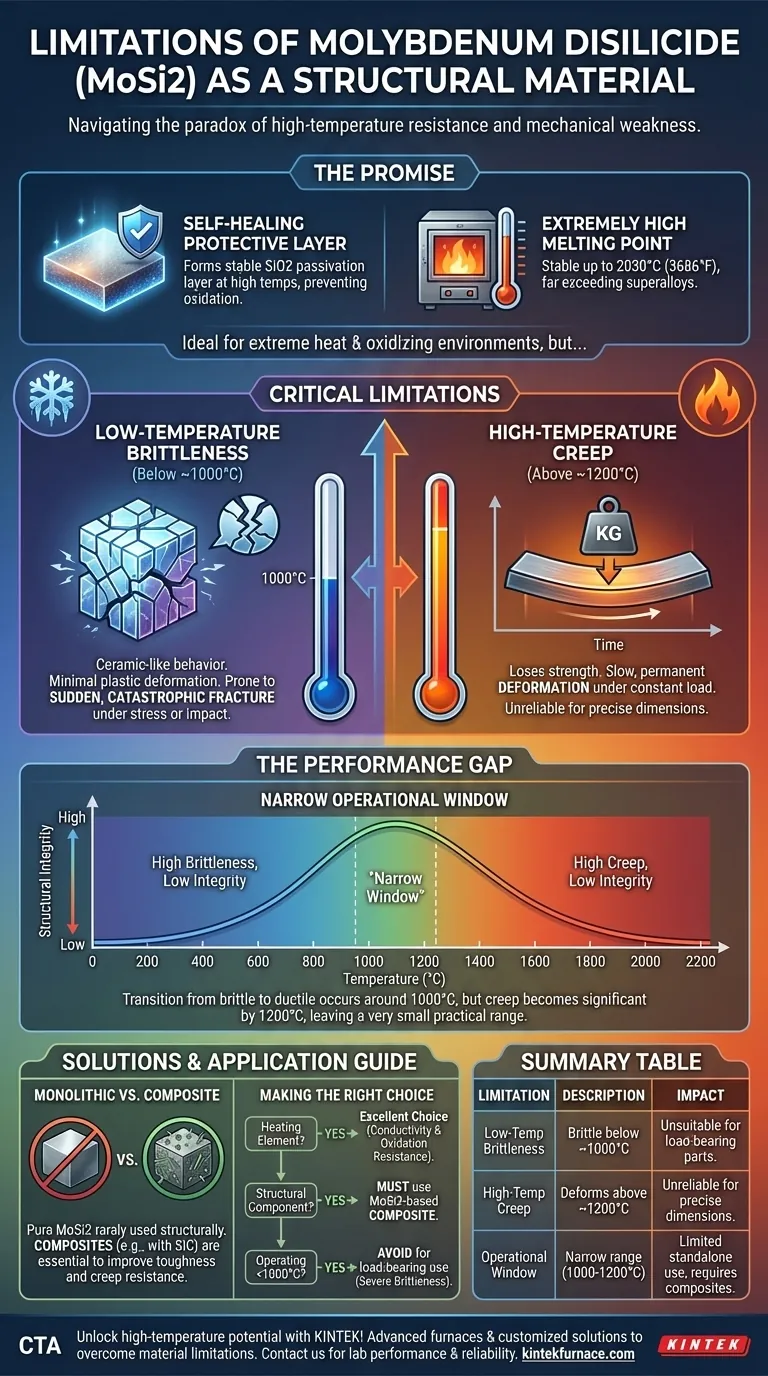

كمادة هيكلية، تكمثل القيود الأساسية لديسيلسيد الموليبدينوم في هشاشته العميقة في درجات الحرارة الأقل من حوالي 1000 درجة مئوية وفقدان كبير في القوة ومقاومة الزحف في درجات الحرارة الأعلى من 1200 درجة مئوية. في حين أنه يتمتع بنقطة انصهار عالية بشكل استثنائي ومقاومة ممتازة للأكسدة، فإن هذين الضعفين المحددين يخلقان فجوة أداء صعبة للتطبيقات الحاملة للأحمال.

يمثل ديسيلسيد الموليبدينوم (MoSi2) مفارقة للمهندسين. إن قدرته على تكوين طبقة زجاجية واقية ذاتية الإصلاح تجعله مثاليًا للحرارة الشديدة، ومع ذلك فإن هشاشته الشبيهة بالسيراميك وضعفه في درجات الحرارة العالية يمنعان استخدامه كمكون هيكلي متجانس نقي.

الوعد: لماذا يتم النظر في MoSi2 على الإطلاق

لفهم حدوده، يجب علينا أولاً تقدير قوته الأساسية: الأداء الاستثنائي في البيئات المؤكسدة وذات درجات الحرارة العالية.

طبقة واقية ذاتية الإصلاح

في درجات الحرارة العالية، يتفاعل MoSi2 مع الأكسجين لتكوين طبقة تخميل رقيقة ومستقرة من ثاني أكسيد السيليكون (SiO2) على سطحه. تعمل هذه الطبقة الزجاجية كحاجز، وتحمي المادة الأساسية من المزيد من الأكسدة والتدهور.

نقطة انصهار عالية للغاية

بفضل نقطة انصهاره البالغة 2030 درجة مئوية (3686 درجة فهرنهايت)، فإن MoSi2 مستقر بشكل أساسي في درجات حرارة تتجاوز بكثير درجات حرارة معظم السبائك الفائقة. وهذا يجعله مرشحًا جذابًا للتوربينات والمواقد ومكونات الطيران من الجيل التالي.

القيود الحرجة للاستخدام الهيكلي

على الرغم من استقراره الحراري، يفشل MoSi2 في جبهتين ميكانيكيتين رئيسيتين غير قابلتين للتفاوض من أجل السلامة الهيكلية.

هشاشة درجات الحرارة المنخفضة

أقل من حوالي 1000 درجة مئوية، يتصرف MoSi2 مثل السيراميك. يسمح هيكله البلوري الرباعي المنتظم بحدوث تشوه لدن قليل جدًا، مما يعني أنه سينكسر فجأة وبشكل كارثي تحت الضغط، بدلاً من أن ينثني أو يخضع مثل المعدن.

هذه الهشاشة تجعل تصنيعه صعبًا للغاية وعرضة للتلف بسبب الصدمة الحرارية أو الصدمات البسيطة أثناء التشغيل أو الصيانة.

زحف درجات الحرارة العالية

يظهر القيد الثاني في الطرف الآخر من طيف درجات الحرارة. على الرغم من نقطة انصهاره العالية، يبدأ MoSi2 في فقدان قوته والتشوه تحت حمل ثابت (وهي ظاهرة تُعرف باسم الزحف) في درجات حرارة تزيد عن 1200 درجة مئوية.

هذا التشوه البطيء يجعله غير موثوق به للمكونات التي يجب أن تحافظ على أبعاد دقيقة تحت الضغط، مثل شفرة التوربينات أو عارضة الدعم.

فهم المفاضلات: فجوة الأداء

التحدي الأساسي في استخدام MoSi2 هو أن نقاط قوته وضعفه تخلق نافذة تشغيل ضيقة ومشكوك فيها.

الانتقال من الهش إلى المطاوع

ينتقل المادة من السلوك الهش إلى السلوك الأكثر مرونة حول 1000 درجة مئوية. ومع ذلك، هذا هو بالضبط المكان الذي تبدأ فيه مقاومته للزحف في التدهور، حيث تبلغ ذروتها كمشكلة رئيسية بحلول 1200 درجة مئوية.

هذا يترك نطاق درجة حرارة صغيرًا جدًا حيث لا تكون المادة هشة جدًا ولا ضعيفة جدًا، مما يحد بشدة من تطبيقها العملي كهيكل قائم بذاته.

حلول متجانسة مقابل مركبة

بسبب هذه العيوب المتأصلة، نادرًا ما يستخدم MoSi2 المتجانس (النقي) للأجزاء الهيكلية. يتم دائمًا معالجة حدوده باستخدامها كمادة مصفوفة في مركب.

من خلال تقوية مصفوفة MoSi2 بألياف مواد أخرى مثل كربيد السيليكون (SiC) أو جزيئات سيراميك أخرى، يمكن للمهندسين تحسين كل من متانتها في درجات الحرارة المنخفضة ومقاومتها للزحف في درجات الحرارة العالية بشكل كبير.

اتخاذ القرار الصحيح لتطبيقك

يعتمد قرار استخدام MoSi2 بالكامل على ما إذا كان التطبيق هيكليًا وكيف تنوي التخفيف من نقاط ضعفه.

- إذا كان تركيزك الأساسي هو عنصر تسخين: يعد MoSi2 خيارًا ممتازًا، حيث أن موصليته الكهربائية ومقاومته للأكسدة أمران بالغا الأهمية والأحمال الهيكلية ضئيلة.

- إذا كان تركيزك الأساسي هو مكون هيكلي ذو درجة حرارة عالية: لا تستخدم MoSi2 النقي. يجب عليك تحديد مركب قائم على MoSi2 لتحقيق المتانة ومقاومة الزحف اللازمة لتصميم موثوق.

- إذا كان تطبيقك يعمل بالكامل أقل من 1000 درجة مئوية: تجنب MoSi2 لأي غرض حامل للحمل بسبب هشاشته الشديدة وغير الموثوقة.

من خلال فهم MoSi2 ليس كمادة قائمة بذاتها معيبة ولكن كأساس عالي الأداء للمركبات المتقدمة، يمكنك تسخير خصائصه الرائعة بفعالية للبيئات القصوى.

جدول الملخص:

| القيود | الوصف | التأثير على الاستخدام الهيكلي |

|---|---|---|

| هشاشة درجات الحرارة المنخفضة | هش تحت ~1000 درجة مئوية، عرضة للكسر المفاجئ | غير مناسب للأجزاء الحاملة للأحمال، تصنيع صعب |

| زحف درجات الحرارة العالية | يفقد القوة ويتشوه فوق ~1200 درجة مئوية | غير موثوق به للأبعاد الدقيقة تحت الضغط |

| نافذة التشغيل | نطاق ضيق بين الهشاشة والزحف | استخدام محدود قائم بذاته، يتطلب حلول مركبة |

أطلق العنان للإمكانات الكاملة للمواد ذات درجات الحرارة العالية مع KINTEK! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم حلول أفران متقدمة مثل أفران الغطاء، والأنابيب، والدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدرات التخصيص العميق لدينا حلولًا دقيقة لاحتياجاتك التجريبية الفريدة، متغلبة على قيود المواد مثل هشاشة MoSi2 والزحف. اتصل بنا اليوم لمناقشة كيف يمكن لخبرتنا تعزيز أداء وموثوقية مختبرك!

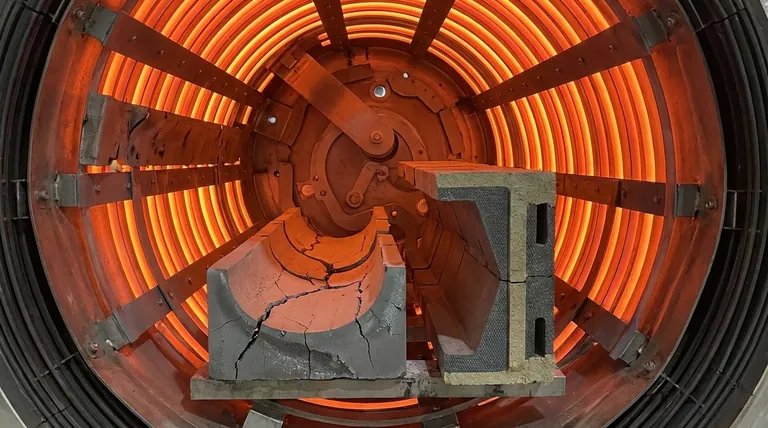

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

يسأل الناس أيضًا

- لماذا تعتبر بيئة الفراغ العالي ضرورية لتلبيد مركبات Cu/Ti3SiC2/C/MWCNTs؟ تحقيق نقاء المواد

- ما هي المهام التي يؤديها فرن التلبيد الفراغي عالي الحرارة لمغناطيسات PEM؟ تحقيق الكثافة القصوى

- ما هو الغرض من المعالجة الحرارية عند 1400 درجة مئوية للتنغستن المسامي؟ الخطوات الأساسية للتعزيز الهيكلي

- ما هو الغرض من تحديد مرحلة احتجاز عند درجة حرارة متوسطة؟ القضاء على العيوب في التلبيد الفراغي

- لماذا تعتبر بيئة التفريغ ضرورية لتلبيد التيتانيوم؟ ضمان نقاء عالٍ والقضاء على الهشاشة