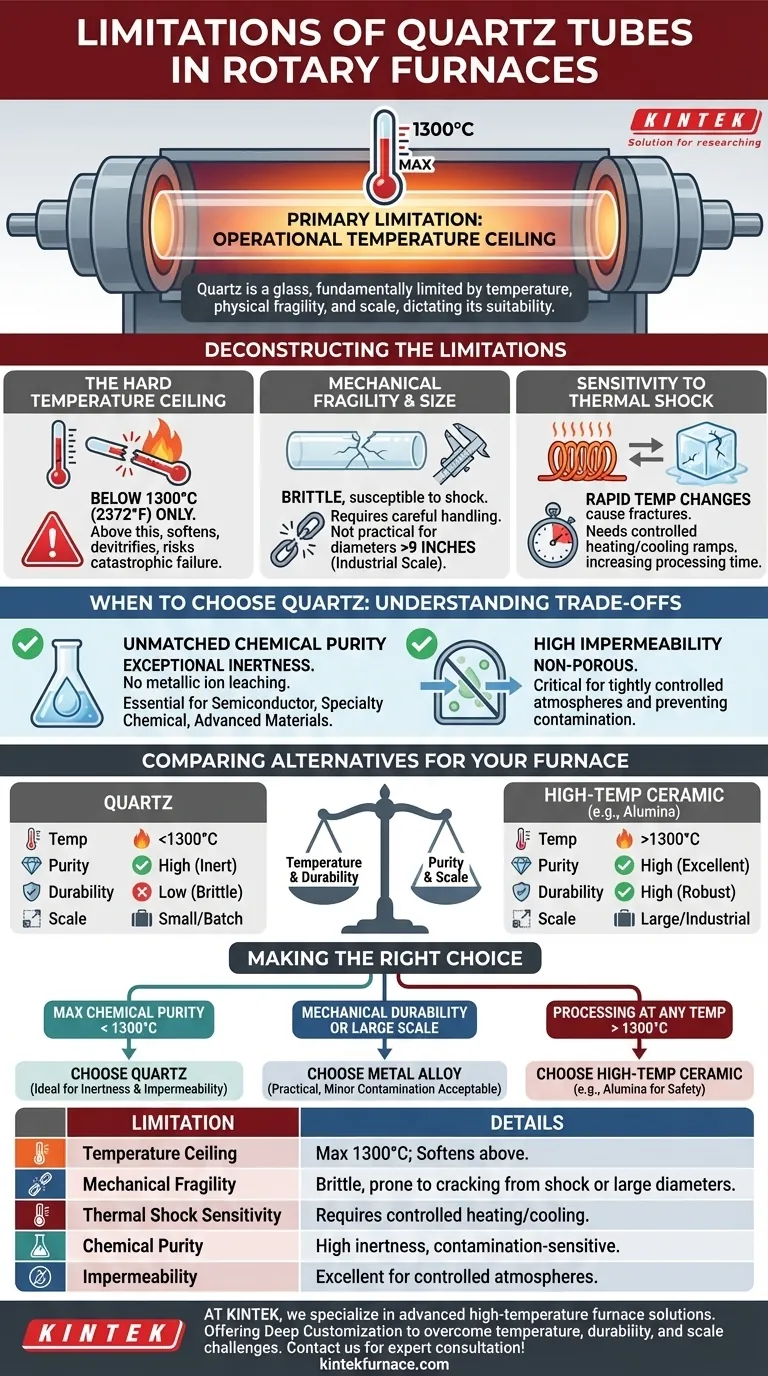

القيود الأساسية لأنبوب الكوارتز في الفرن الدوار هي سقف درجة حرارة التشغيل. فبينما يقدم الكوارتز نقاءً كيميائيًا ممتازًا، إلا أنه في الأساس زجاج ولا يمكن استخدامه في العمليات ذات درجة الحرارة العالية، وهو قيد يحدد مدى ملاءمته لتطبيقات محددة. كما أن خصائصه الفيزيائية تفرض قيودًا تتعلق بالمتانة الميكانيكية والحجم.

اختيار أنبوب الفرن ليس مجرد مسألة تتعلق بدرجة الحرارة؛ إنه مقايضة حرجة بين التوافق الكيميائي، والمرونة الميكانيكية، والنطاق الفيزيائي لعمليتك. يتفوق الكوارتز في النقاء ولكنه مقيد بدرجة الحرارة والهشاشة، مما يجعله أداة متخصصة، وليس حلاً عالميًا.

تحليل قيود الكوارتز

لاختيار المادة المناسبة، يجب عليك أولاً فهم الحدود المحددة للكوارتز كعنصر من عناصر الفرن. هذه القيود ليست عيوبًا في المادة، ولكنها خصائص متأصلة تحدد حالة استخدامها.

الحد الأقصى الصارم لدرجة الحرارة

القيود الأكثر أهمية هي أن أنابيب الكوارتز مناسبة فقط للمعالجة أقل من 1300 درجة مئوية (2372 درجة فهرنهايت). هذا حد فيزيائي غير قابل للتفاوض.

فوق درجة الحرارة هذه، يبدأ الكوارتز في اللين والتبلور، ويفقد سلامته الهيكلية وقد يتسبب في فشل كارثي للفرن. هذا يجعله غير مناسب تمامًا للتطبيقات التي تتطلب طاقة حرارية أعلى.

الهشاشة الميكانيكية وقيود الحجم

باعتباره شكلاً من أشكال الزجاج، فإن الكوارتز هش وعرضة للصدمات الميكانيكية. يتطلب هذا التعامل بعناية أثناء التركيب والصيانة والتشغيل لمنع التشقق.

علاوة على ذلك، فإن الكوارتز ليس عمليًا بشكل عام للأنابيب ذات القطر الكبير جدًا. بينما هو ممتاز للعمليات المختبرية والدفعية عالية النقاء، غالبًا ما تكون هناك حاجة إلى أنابيب سبائك معدنية للعمليات الصناعية بأقطار أنابيب تتجاوز تسع بوصات.

الحساسية للصدمة الحرارية

يمكن أن تؤدي التغيرات السريعة في درجة الحرارة إلى حدوث صدمة حرارية، مما يؤدي إلى تشققات أو كسور. وهذا يستلزم منحنيات تسخين وتبريد محكومة، مما قد يزيد من وقت المعالجة الإجمالي مقارنة بالمواد الأكثر متانة.

فهم المقايضات: متى تختار الكوارتز

على الرغم من قيوده، غالبًا ما يكون الكوارتز هو الخيار الأفضل لعمليات معينة نظرًا لمجموعة فريدة من الخصائص المفيدة. فهم هذه المزايا هو المفتاح لمعرفة متى يجب تحديدها.

نقاء كيميائي لا مثيل له

الميزة البارزة للكوارتز هي الخمول الكيميائي الاستثنائي. على عكس السبائك المعدنية، لن يقوم الكوارتز بتسريب الأيونات المعدنية إلى المادة المعالجة.

وهذا يجعله ضروريًا للتطبيقات التي تتضمن منتجات عالية النقاء، كما هو الحال في صناعات أشباه الموصلات والكيماويات المتخصصة والمواد المتقدمة، حيث يكون حتى التلوث الضئيل غير مقبول.

نفاذية عالية

أنابيب الكوارتز غير مسامية وذات نفاذية عالية. وهذا أمر بالغ الأهمية للعمليات التي تتطلب جوًا محكم التحكم، مما يمنع الملوثات الخارجية من دخول منطقة التفاعل ويضمن عدم تسرب غازات العملية.

مقارنة البدائل لفرنك

ستوجهك متطلبات عمليتك نحو الكوارتز أو أحد بدائله الشائعة. يعتمد القرار على التوازن بين درجة الحرارة والنقاء والحجم.

أنابيب السبائك المعدنية

تكون أنابيب السبائك أكثر متانة ميكانيكيًا ويمكن تصنيعها بأقطار أكبر بكثير من الكوارتز. ومع ذلك، فإن لها قيودها الصارمة.

معظم السبائك الشائعة لها سقف لدرجة الحرارة أقل من 1200 درجة مئوية، وهو حتى أقل من الكوارتز. والأهم من ذلك، أن المعادن في السبيكة يمكن أن تتفاعل مع مادة العملية أو الغازات المتصاعدة، مما يؤدي إلى التلوث.

أنابيب السيراميك ذات درجة الحرارة العالية (مثل الألومينا)

للعمليات التي يجب أن تتم فوق 1300 درجة مئوية، من الضروري استخدام سيراميك متقدم مثل الألومينا (أكسيد الألومنيوم).

يمكن لهذه المواد أن تتحمل درجات حرارة أعلى بكثير مع توفير نقاء كيميائي ممتاز أيضًا، وتجمع بين الفوائد الأساسية لكل من الكوارتز والسبائك المعدنية، على الرغم من أنها عادة ما تكون بتكلفة أعلى.

اتخاذ القرار الصحيح لهدفك

هدف عمليتك المحدد هو الدليل النهائي لاختيار المواد. اعتمد قرارك على محركك التشغيلي الأساسي.

- إذا كان تركيزك الأساسي هو أقصى نقاء كيميائي أقل من 1300 درجة مئوية: الكوارتز هو الخيار الأمثل نظرًا لخمولة ونفاذيته.

- إذا كان تركيزك الأساسي هو المتانة الميكانيكية أو المعالجة على نطاق واسع أقل من 1200 درجة مئوية: أنبوب سبيكة معدنية هو الحل الأكثر عملية ومتانة، شريطة أن يكون التلوث الطفيف مقبولاً.

- إذا كان تركيزك الأساسي هو المعالجة عند أي درجة حرارة أعلى من 1300 درجة مئوية: يجب عليك تحديد أنبوب سيراميك عالي الحرارة، مثل الألومينا، لضمان السلامة التشغيلية والنجاح.

في النهاية، يعد اختيار مادة الأنبوب الصحيحة قرارًا هندسيًا حاسمًا يؤثر بشكل مباشر على كفاءة العملية ونقاء المنتج وسلامة التشغيل.

جدول الملخص:

| القيود | التفاصيل |

|---|---|

| حد درجة الحرارة | حد أقصى 1300 درجة مئوية؛ يلين ويتبلور فوق هذا الحد |

| الهشاشة الميكانيكية | هش، عرضة للتشقق من الصدمات أو الأقطار الكبيرة |

| حساسية الصدمة الحرارية | يتطلب تسخينًا/تبريدًا متحكمًا لمنع الكسور |

| النقاء الكيميائي | خمول عالي، مثالي للعمليات الحساسة للتلوث |

| النفاذية | ممتاز للأجواء المتحكم بها، يمنع تسرب الغازات |

هل تعاني من قيود أنابيب الكوارتز في فرنك الدوار؟ في KINTEK، نحن متخصصون في حلول الأفران المتقدمة ذات درجة الحرارة العالية المصممة خصيصًا لتلبية احتياجاتك الفريدة. بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم مجموعة متنوعة من المنتجات بما في ذلك أفران Muffle، Tube، Rotary Furnaces، Vacuum & Atmosphere Furnaces، وأنظمة CVD/PECVD، مع قدرات تخصيص عميقة قوية للتغلب على تحديات درجة الحرارة والمتانة والحجم. عزز كفاءة وسلامة مختبرك — اتصل بنا اليوم للحصول على استشارة الخبراء والحلول المخصصة!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي أنبوبي أنبوبي مختبري عمودي كوارتز

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

يسأل الناس أيضًا

- كيف تتقدم عملية عمل فرن الأنبوب الكوارتز نموذجيًا؟ إتقان التسخين الدقيق للمواد المتقدمة

- ما هو فرن الأنبوب الكوارتزي وما هو استخدامه الأساسي؟ أساسي للمعالجة الخاضعة للتحكم في درجات الحرارة العالية

- كيف يجب تنظيف فرن أنبوب الكوارتز؟ خطوات أساسية لصيانة آمنة وخالية من التلوث

- ما هي الميزات الرئيسية لفرن الأنبوب الكوارتز؟ اكتشف الدقة العالية لدرجات الحرارة لمختبرك

- ما هي العوامل التي يجب مراعاتها عند شراء فرن أنبوب الكوارتز؟معايير الاختيار الرئيسية للأداء الأمثل