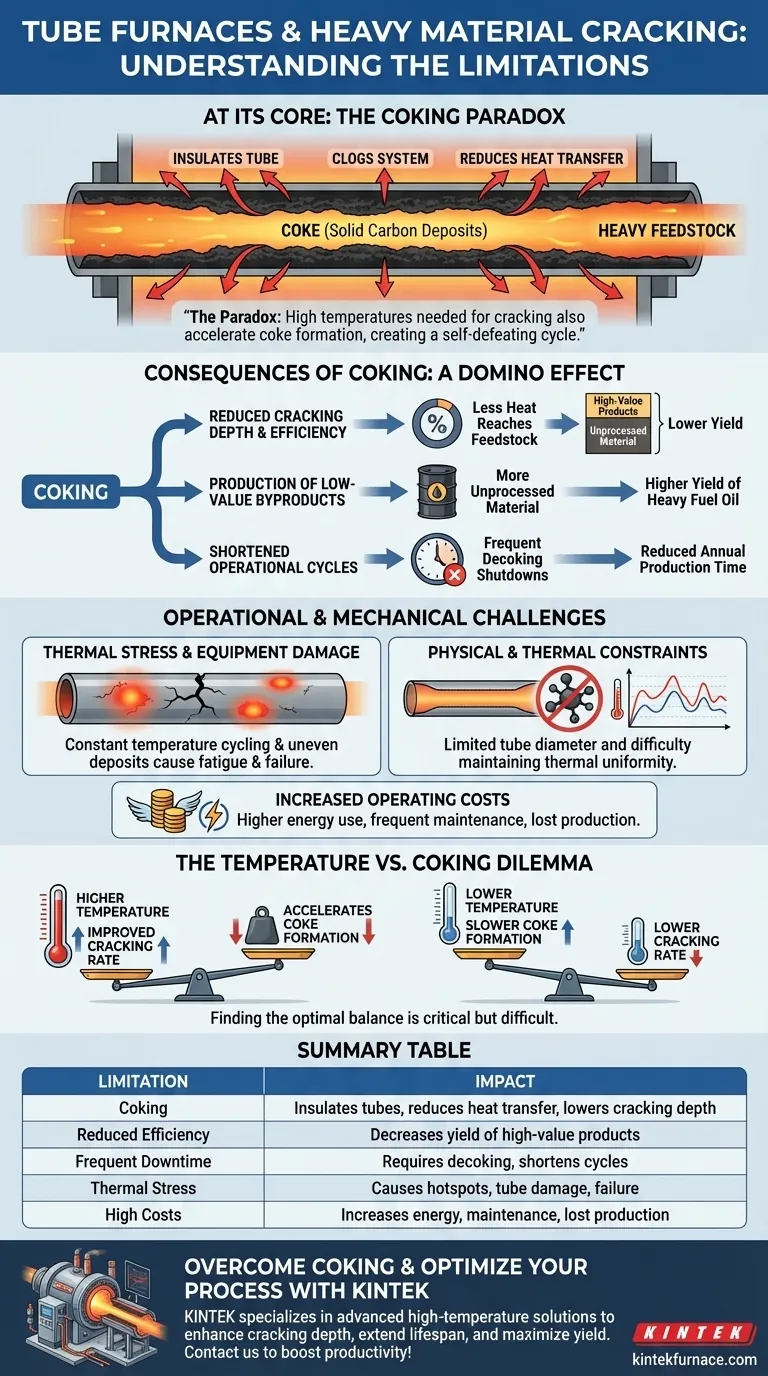

في جوهره، يمثل القيد الأساسي لاستخدام الأفران الأنبوبية لتكسير المواد الثقيلة هو التكويك. هذا هو تكوين رواسب الكربون الصلبة داخل أنابيب الفرن. يعمل التكويك كعازل، ويسد النظام، ويقلل من كفاءة عملية التكسير، ويقصر في النهاية العمر التشغيلي لمجموعة الفرن بأكملها.

يكمن التحدي الأساسي في مفارقة: درجات الحرارة المرتفعة المطلوبة لتكسير الهيدروكربونات الثقيلة بفعالية هي نفس الظروف التي تسرع من تكوين فحم الكوك، مما يخلق دورة ذاتية الهزيمة من عدم الكفاءة والإجهاد الميكانيكي.

المشكلة الأساسية: التكويك وعواقبه

عندما يتم تسخين اللقيمات الثقيلة مثل كسور النفط الخام إلى درجات حرارة قصوى، يُقصد بها أن "تتكسر" إلى جزيئات أصغر وأكثر قيمة. ومع ذلك، يحدث أيضًا تفاعل موازٍ ومشكِل للغاية.

ما هو التكويك؟

التكويك هو عملية كيميائية حيث تتجمع جزيئات الهيدروكربون الثقيلة وتفقد الهيدروجين تحت حرارة عالية، مكونة طبقة صلبة من بقايا الكربون على السطح الداخلي لأنابيب الفرن.

انخفاض عمق التكسير والكفاءة

تعمل طبقة فحم الكوك كعازل حراري. يمنع هذا الحاجز الحرارة من الوصول بفعالية إلى اللقيم المتدفق عبر الأنبوب.

ونتيجة لذلك، ينخفض عمق التكسير —مدى تفكك المادة الثقيلة— بشكل كبير. وهذا يعني تحويل نسبة أقل من المادة الخام إلى المنتجات عالية القيمة المطلوبة.

إنتاج منتجات ثانوية منخفضة القيمة

مع انخفاض عمق التكسير، يمر جزء أكبر من اللقيم عبر الفرن دون معالجته بالكامل. يؤدي ذلك إلى زيادة في إنتاج المنتجات الثانوية منخفضة القيمة، مثل زيت الوقود الثقيل، وانخفاض في إنتاج المنتجات القيمة مثل الإيثيلين والبروبيلين.

تقصير دورات التشغيل

مع زيادة سمك طبقة فحم الكوك، تنخفض كفاءة الفرن إلى درجة يصبح معها تشغيله غير اقتصادي. يجب إيقاف العملية لإجراء إزالة فحم الكوك، وهي إجراء لإزالة تراكم الكربون.

ضرورة إزالة فحم الكوك المتكررة هذه تقصر بشكل كبير دورة العمل التشغيلية للفرن، مما يقلل من وقت الإنتاج السنوي الفعال والإنتاجية الإجمالية.

تحديات تشغيلية وميكانيكية مركبة

تخلق مشكلة التكويك تأثيرًا متسلسلًا، مما يؤدي إلى سلسلة من المشكلات الثانوية التي تؤثر على كل من المعدات والربح.

التأثير على عمر المعدات

يؤدي التناوب المستمر بين عمليات درجات الحرارة العالية ودورات إزالة فحم الكوك ذات درجات الحرارة المنخفضة إلى إجهاد حراري كبير على أنابيب الفرن، مما قد يؤدي إلى التعب والفشل.

علاوة على ذلك، تخلق رواسب فحم الكوك غير المنتظمة نقاط ساخنة على جدران الأنابيب. يمكن أن تضعف هذه المناطق المحلية من درجات الحرارة القصوى المعدن وتتسبب في تمزق الأنابيب المبكر، مما يؤدي إلى أعطال مكلفة وخطيرة.

القيود الفيزيائية والحرارية

تُحد الأفران الأنبوبية بطبيعتها بقطر الأنبوب. هذه الهندسة ليست مثالية لمعالجة العينات الكبيرة أو الضخمة، مما يقيد الحجم الكلي وإنتاجية العملية.

يعد تحقيق التجانس الحراري المثالي على طول الأنبوب بالكامل تحديًا أيضًا. ويزيد التكويك هذه المشكلة تفاقمًا، مما يجعل من المستحيل تقريبًا الحفاظ على درجة الحرارة الدقيقة المطلوبة للتكسير الأمثل.

زيادة تكاليف التشغيل

يساهم كل من هذه القيود في ارتفاع تكاليف التشغيل. يعني التوقف المتكرر لإزالة فحم الكوك خسارة في الإنتاج، بينما يؤثر انخفاض استخدام المواد الخام بشكل مباشر على الربحية.

إضافة تكاليف استهلاك الطاقة الأعلى (للتغلب على طبقة فحم الكوك العازلة) والصيانة المتكررة أو استبدال أنابيب الفرن باهظة الثمن يجعل هذا تحديًا ماليًا كبيرًا.

فهم المفاضلات

ينطوي اختيار أو تشغيل فرن أنبوبي لتكسير المواد الثقيلة على الموازنة بين عدة عوامل متنافسة.

معضلة درجة الحرارة مقابل التكويك

يواجه المشغلون مقايضة مستمرة. يمكن أن يؤدي رفع درجة حرارة الفرن إلى تحسين معدل التكسير، ولكنه يسرع أيضًا بشكل كبير من تكوين فحم الكوك. يعد إيجاد التوازن الأمثل أمرًا بالغ الأهمية ولكن من الصعب الحفاظ عليه.

قيود المواد والتصميم

يمكن للأنابيب المتخصصة المصنوعة من مواد متقدمة مثل الكوراندوم تحمل درجات حرارة أعلى، ولكن لها عيوبها الخاصة. فهي باهظة الثمن للغاية، وغالبًا ما تكون معتمة (مما يمنع الفحص البصري للعملية)، وقد تكون هشة أو عرضة للصدمات الحرارية.

التلوث والنقاء

بالنسبة للتطبيقات في علوم المواد حيث يكون النقاء بالغ الأهمية، فإن أي تفاعل بين اللقيم ومادة الأنبوب، أو تقشر رواسب فحم الكوك، يمكن أن يؤدي إلى تلوث. وهذا يمكن أن يفسد خصائص المادة المعالجة النهائية.

اتخاذ الخيار الصحيح لهدفك

يعد فهم هذه القيود هو الخطوة الأولى نحو تصميم فعال للعملية واختيار التكنولوجيا. تعتمد استراتيجيتك المثلى بالكامل على هدفك الأساسي.

- إذا كان تركيزك الأساسي هو زيادة إنتاج المنتجات عالية القيمة: يجب عليك إعطاء الأولوية للتقنيات أو مواد الأنابيب المتقدمة التي تدير تكوين فحم الكوك بقوة، حتى لو تطلب ذلك استثمارًا أوليًا أعلى.

- إذا كان تركيزك الأساسي هو تقليل تكاليف التشغيل ووقت التوقف: قد تحتاج إلى قبول عمق تكسير أقل باستخدام درجات حرارة أكثر اعتدالًا أو معالجة لقيمات أخف لتمديد أوقات الدورة بين إزالة فحم الكوك.

- إذا كان تركيزك الأساسي هو تحقيق إنتاجية عالية: قد تعني القيود الفيزيائية والحجمية الكامنة في الفرن الأنبوبي القياسي أنك بحاجة إلى التحقيق في تصميمات مفاعل بديلة أكثر ملاءمة للمعالجة المستمرة على نطاق واسع.

في النهاية، يعد إدراك الصراع المتأصل بين التكسير والتكويك أمرًا بالغ الأهمية لتحسين أي عملية هيدروكربونية عالية الحرارة.

جدول الملخص:

| القيود | التأثير |

|---|---|

| التكويك | يعزل الأنابيب، يقلل نقل الحرارة، يخفض عمق التكسير |

| انخفاض الكفاءة | يقلل إنتاج المنتجات عالية القيمة مثل الإيثيلين |

| وقت التوقف المتكرر | يتطلب إزالة فحم الكوك، يقصر دورات التشغيل |

| الإجهاد الحراري | يسبب نقاطًا ساخنة، تلف الأنابيب، وفشل المعدات |

| تكاليف عالية | يزيد استهلاك الطاقة، الصيانة، والإنتاج المفقود |

هل تعاني من مشكلة التكويك وعدم الكفاءة في معالجة المواد الثقيلة لديك؟ تتخصص KINTEK في حلول الأفران المتطورة ذات درجة الحرارة العالية المصممة خصيصًا للمختبرات المتنوعة. بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم منتجات مثل الأفران الأنبوبية، أفران الكتم، الأفران الدوارة، أفران التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدراتنا العميقة على التخصيص حلولًا دقيقة للتغلب على التكويك، وتحسين عمق التكسير، وإطالة عمر المعدات - مما يزيد من إنتاجيتك ويقلل من وقت التوقف. اتصل بنا اليوم لمناقشة كيف يمكننا تحسين عمليتك وزيادة الإنتاجية!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

يسأل الناس أيضًا

- لماذا يُستخدم الفرن الأنبوبي للمعالجة الحرارية لمواد الكاثود المركبة من الكبريت/الكربون (S/C)؟ تحسين استقرار البطارية

- كيف يُستخدم الفرن الأنبوبي الرأسي لدراسات اشتعال غبار الوقود؟ نموذج الاحتراق الصناعي بدقة

- كيف يُستخدم فرن الأنبوب عالي الحرارة في تخليق المركبات النانوية MoO2/MWCNTs؟ دليل دقيق

- ما هي تدابير السلامة الأساسية عند تشغيل فرن أنبوبي معملي؟ دليل للوقاية من الحوادث

- ما هي ميزات السلامة والموثوقية المدمجة في فرن الأنبوب العمودي؟ ضمان معالجة آمنة ومتسقة بدرجات حرارة عالية