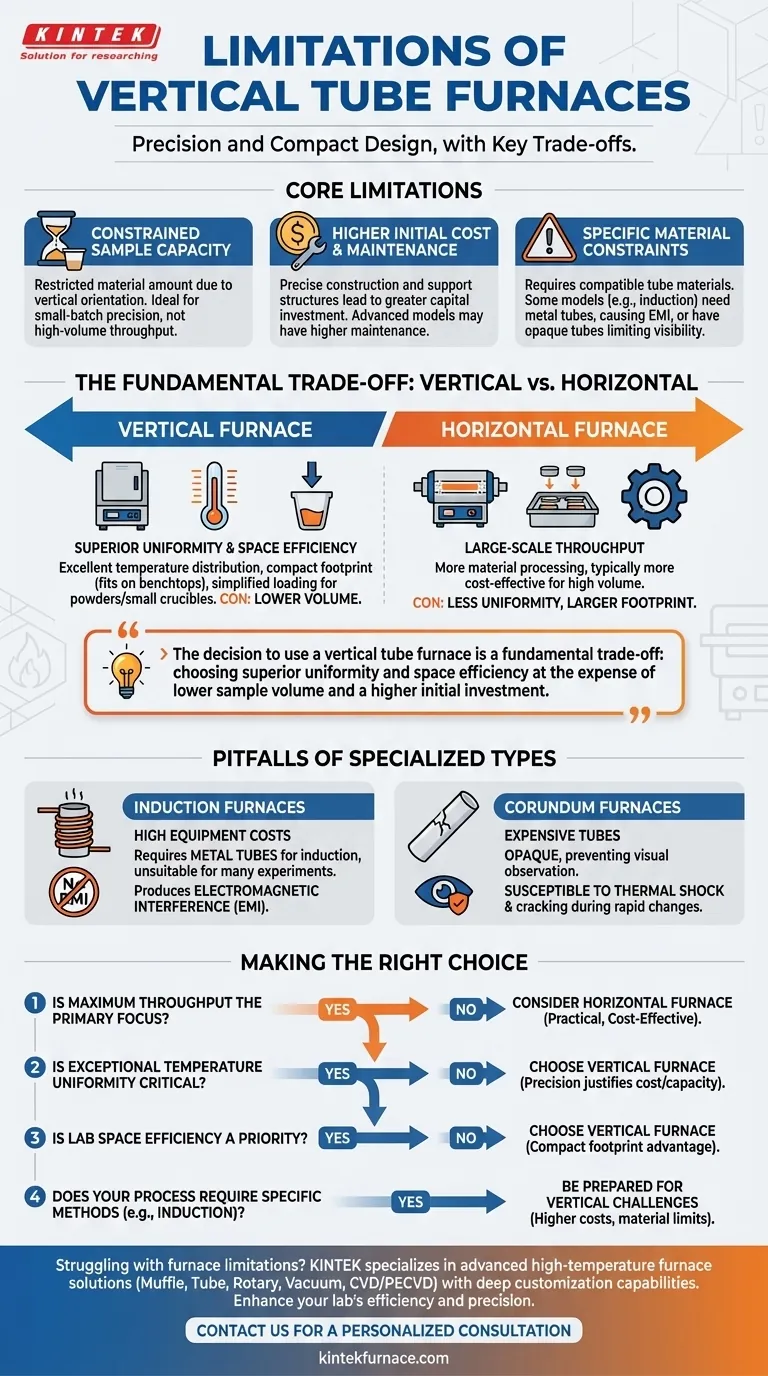

على الرغم من تقديرها لدقتها وتصميمها المدمج، فإن القيود الأساسية للأفران الأنبوبية العمودية تدور حول سعتها الصغيرة للمعالجة، وتكاليفها الأولية الأعلى، وقيود المواد المحددة. مقارنة بنظيراتها الأفقية، تضحي الأفران العمودية بالإنتاجية الكبيرة من أجل توحيد درجة حرارة فائق ومساحة مادية أصغر.

إن قرار استخدام فرن أنبوبي عمودي هو مقايضة أساسية. أنت تختار توحيد درجة حرارة فائقًا وكفاءة في المساحة على حساب حجم عينة أقل، واستثمار أولي أعلى، ومتطلبات تشغيلية قد تكون أكثر تعقيدًا.

تفكيك القيود الأساسية

يعد فهم العيوب المحددة الخطوة الأولى في تحديد ما إذا كان الفرن الأنبوبي العمودي يتناسب مع احتياجاتك التشغيلية والميزانية. هذه القيود ليست عيوبًا متأصلة بل هي عواقب تصميمية لتوجيهها العمودي.

سعة العينة المقيدة

القيود الأكثر أهمية هي سعة عمل أصغر. يحد التوجيه العمودي من كمية المواد التي يمكن معالجتها في وقت واحد مقارنة بالنماذج الأفقية الأطول.

هذا يجعل الأفران العمودية مثالية للمعالجة الدقيقة وعالية الدقة للكميات الصغيرة أو أبحاث المختبرات ولكنه أقل ملاءمة للتطبيقات التي تتطلب إنتاجية عالية الحجم.

التكلفة الأولية والصيانة الأعلى

غالبًا ما تمثل الأفران الأنبوبية العمودية استثمارًا رأسماليًا أعلى. ويرجع ذلك إلى بنائها الدقيق اللازم لضمان التجانس الحراري وتعقيد هياكل الدعم الخاصة بها.

علاوة على ذلك، تأتي بعض النماذج المتقدمة بمتطلبات صيانة أعلى، مما يساهم في زيادة التكلفة الإجمالية للملكية على مدى عمر الفرن.

فهم المقايضات: عمودي مقابل أفقي

يتم فهم قيود الفرن العمودي بشكل أفضل عند مقارنته مباشرة بالبديل. يعتمد الاختيار بين النموذج العمودي والأفقي على هدفك الأساسي.

ميزة التجانس

توفر الأفران العمودية توحيدًا ممتازًا لدرجة الحرارة على طول الأنبوب بالكامل. تساهم تيارات الحمل الحراري الطبيعية داخل الأنبوب العمودي في تسخين أكثر توازناً، وهو أمر بالغ الأهمية للمواد والعمليات الحساسة التي تتطلب نتائج متسقة.

عامل البصمة (المساحة)

تتمثل الميزة الرئيسية التي تدفع إلى اعتمادها في بصمتها المدمجة. تعتبر الأفران العمودية مناسبة تمامًا للمختبرات المزدحمة أو المرافق التي تكون فيها مساحة الأرضية ذات أهمية قصوى، حيث يمكن وضعها بسهولة على أسطح العمل أو دمجها في الإعدادات الحالية.

عملية التحميل والتفريغ

يبسّط التوجيه العمودي تحميل وتفريغ أنواع معينة من العينات، مثل المساحيق أو البوتقات الصغيرة التي يمكن إنزالها بسهولة إلى الغرفة. وهذا يجعل معالجة الدُفعات مريحة للغاية وقابلة للتكرار.

مزالق أنواع الأفران المتخصصة

بالإضافة إلى القيود العامة، تقدم أنواع معينة من الأفران الأنبوبية العمودية تحدياتها الفريدة. من الأهمية بمكان مطابقة تكنولوجيا الفرن مع تطبيقك المحدد لتجنب حالات عدم التوافق المكلفة.

أفران الحث: الطاقة مقابل التعقيد

تعد نماذج التسخين بالحث قوية ولكنها تأتي مع عيوب كبيرة. لديها تكاليف معدات عالية جدًا بسبب تقنيتها المعقدة.

والأهم من ذلك، أنها تتطلب أنابيب فرن معدنية لتوليد الحرارة عبر الحث الكهرومغناطيسي، مما يجعلها غير مناسبة لأي تجربة غير متوافقة مع المعدن. كما أنها تنتج تداخلًا كهرومغناطيسيًا (EMI) يمكن أن يعطل المعدات الإلكترونية القريبة.

أفران الكوراندوم: النقاء مقابل الجانب العملي

تستخدم أنابيب الكوراندوم للتطبيقات عالية النقاء ولكنها باهظة الثمن. قيدها الأساسي هو أنها معتمة، مما يمنع أي ملاحظة بصرية مباشرة للعينة أثناء المعالجة.

بالإضافة إلى ذلك، فإن معامل التمدد الحراري الكبير يجعلها عرضة للإجهاد والتشقق المحتمل أثناء التغيرات السريعة في درجات الحرارة، مما يتطلب تحكمًا تشغيليًا دقيقًا.

اتخاذ الخيار الصحيح لتطبيقك

يتطلب اختيار الفرن الصحيح فهمًا واضحًا للمتطلبات غير القابلة للتفاوض لمشروعك. استخدم هدفك الأساسي كعامل حاسم.

- إذا كان تركيزك الأساسي هو أقصى إنتاجية للعينة: فمن المرجح أن يكون الفرن الأنبوبي الأفقي هو الحل الأكثر عملية وفعالية من حيث التكلفة.

- إذا كان تركيزك الأساسي هو توحيد درجة الحرارة الاستثنائي للمواد الحساسة: فإن دقة الفرن الأنبوبي العمودي تبرر سعته الأقل وتكلفته الأعلى.

- إذا كان تركيزك الأساسي هو كفاءة مساحة المختبر: يوفر الفرن الأنبوبي العمودي ميزة كبيرة بسبب بصمته المدمجة والعمودية.

- إذا كانت عمليتك تتطلب طرق تسخين محددة (مثل الحث): كن مستعدًا لتكاليف معدات أعلى، وتداخل كهرومغناطيسي محتمل، وقيود صارمة على مواد الأنابيب المتوافقة.

يعد فهم هذه القيود هو المفتاح لاختيار فرن يعمل كمصدر قوة، وليس قيدًا محبطًا.

جدول ملخص:

| القيد | الوصف |

|---|---|

| سعة معالجة أصغر | يحد التوجيه العمودي من حجم العينة، ومثالي لدقة الدُفعات الصغيرة ولكن ليس للتطبيقات عالية الإنتاجية. |

| التكلفة الأولية الأعلى | يتطلب بناء ودعمًا دقيقًا، مما يؤدي إلى زيادة الاستثمار الرأسمالي ونفقات الصيانة. |

| قيود المواد والتشغيل | تتطلب النماذج المحددة (على سبيل المثال، الحث) أنابيب معدنية، وتسبب تداخلاً كهرومغناطيسيًا، أو تحتوي على أنابيب معتمة تحد من الرؤية وتتطلب تعاملاً دقيقًا. |

هل تعاني من قيود الأفران في مختبرك؟ تتخصص KINTEK في حلول الأفران المتقدمة عالية الحرارة المصممة خصيصًا لتلبية احتياجاتك الفريدة. بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم منتجات مثل أفران البوتقة، والأنابيب، والدوارة، وأفران التفريغ والجو، وأنظمة الترسيب الكيميائي للبخار/الترسيب الكيميائي المعزز بالبلازما (CVD/PECVD)، مع قدرات قوية للتخصيص العميق للتغلب على تحديات السعة والتكلفة والمواد. عزز كفاءة مختبرك ودقته - اتصل بنا اليوم لاستشارة شخصية!

دليل مرئي

المنتجات ذات الصلة

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن أنبوبي أنبوبي أنبوبي مختبري عمودي كوارتز

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

يسأل الناس أيضًا

- ما هو الدور الذي تلعبه فرن الأنبوب المخبري أثناء عملية الكربنة لـ LCNSs؟ تحقيق كفاءة 83.8%

- كيف يسهل الفرن الأنبوبي الرأسي محاكاة عملية التلبيد الصناعي لخامات الحديد؟

- ما هي وظيفة الفرن الأنبوبي في نمو بلورات J-aggregate الجزيئية عبر نقل البخار الفيزيائي (PVT)؟ إتقان التحكم الحراري

- كيف يُستخدم الفرن الأنبوبي الرأسي لدراسات اشتعال غبار الوقود؟ نموذج الاحتراق الصناعي بدقة

- ما هي المتطلبات المادية لأنابيب الأفران؟ تحسين الأداء والسلامة في المختبرات ذات درجات الحرارة العالية