على الرغم من أنها تقنية قوية لإنشاء أغشية رقيقة عالية الجودة، فإن الترسيب الكيميائي للبخار (CVD) ليس حلاً عالميًا. تكمن قيودها الأساسية في درجات الحرارة العالية للغاية المطلوبة، مما يحد من توافق المواد، والتعقيدات التشغيلية الكبيرة، بما في ذلك التكاليف العالية، والحاجة إلى التحكم الدقيق، وبروتوكولات السلامة الصارمة بسبب استخدام الغازات الخطرة.

التحدي الأساسي للترسيب الكيميائي للبخار (CVD) ليس فعاليته، بل قابليته للتطبيق. تنتج العملية طلاءات ممتازة وموحدة، ولكن متطلباتها التشغيلية الصارمة من حيث درجة الحرارة والتكلفة والسلامة تجعلها أداة متخصصة وليست طريقة طلاء عامة الغرض.

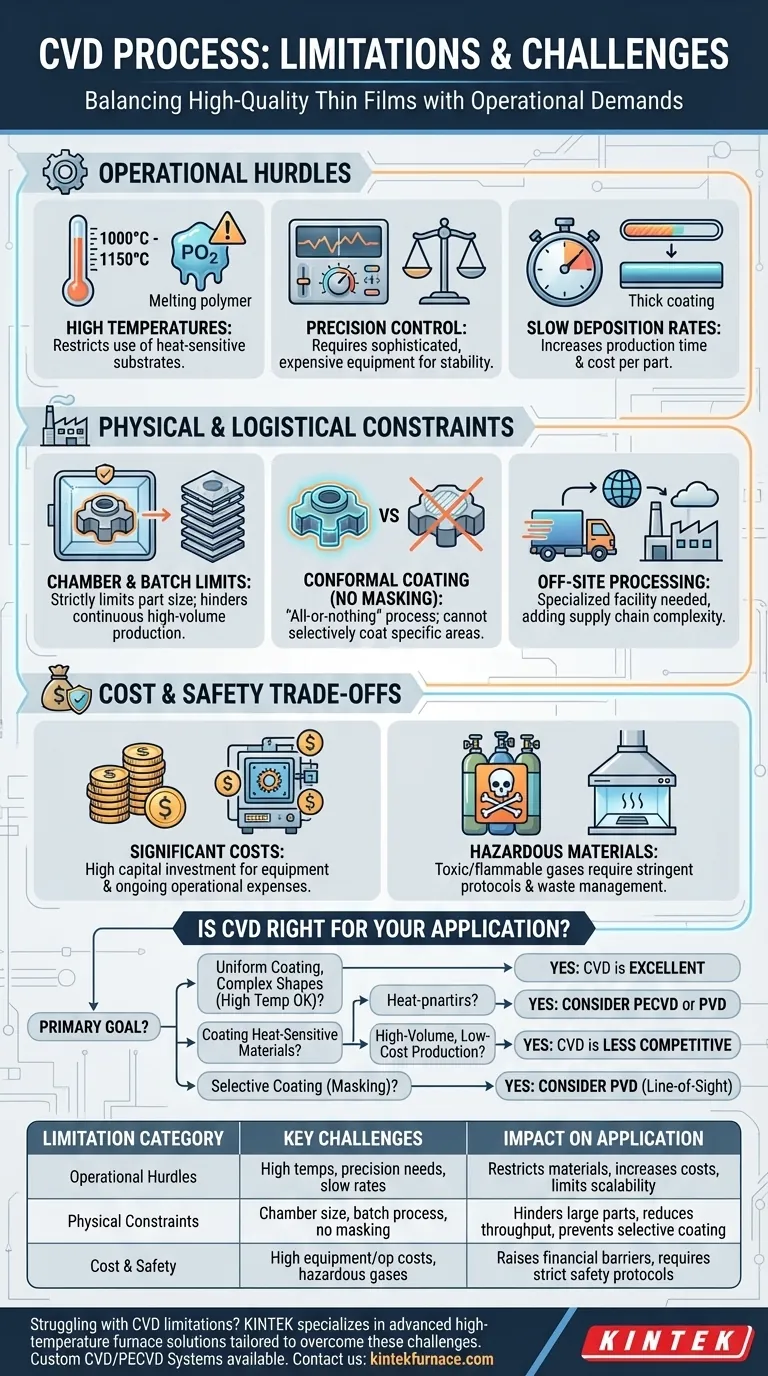

العقبات التشغيلية للترسيب الكيميائي للبخار (CVD)

لفهم قيود الترسيب الكيميائي للبخار (CVD)، يجب علينا أولاً النظر إلى المتطلبات المتأصلة للعملية نفسها. هذه ليست عيوبًا، بل هي خصائص أساسية تحدد نافذة تطبيقها.

بيئات عالية الحرارة تتطلب جهدًا

غالبًا ما تتطلب التفاعلات الكيميائية التي تكمن في قلب عملية الترسيب الكيميائي للبخار (CVD) طاقة حرارية كبيرة. تعمل العديد من عمليات الترسيب الكيميائي للبخار (CVD) عند درجات حرارة تتراوح بين 1000 درجة مئوية و 1150 درجة مئوية.

تمثل هذه الحرارة الشديدة قيدًا رئيسيًا، حيث تحظر استخدام ركائز حساسة للحرارة مثل البوليمرات أو بعض السبائك المعدنية التي قد تتشوه أو تذوب.

الحاجة إلى تحكم دقيق

ترتبط جودة طبقة CVD ارتباطًا مباشرًا باستقرار بيئة التفاعل. أي انحراف في معلمات العملية يمكن أن يؤدي إلى عيوب في الطلاء النهائي.

يجب التحكم في عوامل مثل درجة الحرارة والضغط ومعدلات تدفق الغاز بدقة متناهية. يعد الحفاظ على هذا الاستقرار أمرًا معقدًا ويتطلب معدات متطورة، وبالتالي مكلفة.

معدلات ترسيب بطيئة

مقارنة بطرق أخرى مثل الترسيب الفيزيائي للبخار (PVD)، يمكن أن تكون عملية الترسيب الكيميائي للبخار (CVD) بطيئة نسبيًا.

يزيد معدل نمو الفيلم الأبطأ هذا من وقت الإنتاج، وبالتالي، التكلفة الإجمالية لكل جزء، خاصة للطلاءات السميكة.

القيود المادية واللوجستية

بالإضافة إلى التحديات التشغيلية، تواجه عملية الترسيب الكيميائي للبخار (CVD) قيودًا مادية تؤثر على قابليتها للتوسع وأنواع الأجزاء التي يمكن أن تستوعبها.

حجم الغرفة ومعالجة الدُفعات

يجب وضع الأجزاء داخل غرفة تفاعل محكمة الإغلاق. تحد أبعاد هذه الغرفة بشكل صارم من الحجم الأقصى لأي مكون يمكن طلاؤه.

علاوة على ذلك، يتطلب هذا الإعداد معالجة الدُفعات. يمكن أن يؤدي ذلك إلى زيادة فترات الانتظار ويجعل من الصعب توسيع نطاق العملية للإنتاج الضخم المستمر بكميات كبيرة.

الطلاء "الكامل أو لا شيء"

الترسيب الكيميائي للبخار (CVD) هي عملية طلاء متوافق، مما يعني أن الغازات الأولية ستتفاعل وتترسب طبقة على كل سطح مكشوف من الجزء.

لا يمكن إخفاء مناطق معينة لمنعها من الطلاء. إذا كان الطلاء الانتقائي مطلوبًا، غالبًا ما يكون CVD هو الخيار الخاطئ.

المعالجة خارج الموقع

الترسيب الكيميائي للبخار (CVD) هو عملية صناعية متخصصة لا يمكن إجراؤها في منشأة تصنيع نموذجية. يجب إرسال الأجزاء إلى مزود خدمة طلاء متخصص، مما يضيف تعقيدًا ووقتًا لسلسلة التوريد.

فهم المقايضات: التكلفة والسلامة

يتضمن التنفيذ العملي لـ CVD اعتبارات مالية وسلامة كبيرة يجب على كل فريق وزنها.

تكاليف المعدات والتشغيل الباهظة

تمثل المعدات المتخصصة المطلوبة لـ CVD—بما في ذلك الفرن ذو درجة الحرارة العالية، وأنظمة التفريغ، وضوابط معالجة الغازات—استثمارًا رأسماليًا كبيرًا.

كما أن تكاليف التشغيل مرتفعة، مدفوعة باستهلاك الطاقة، وسعر الغازات الأولية عالية النقاوة، والحاجة إلى فنيين ماهرين لتشغيل وصيانة الأنظمة.

التعامل مع المواد الخطرة

غالبًا ما تكون الغازات الأولية المستخدمة في CVD سامة أو قابلة للاشتعال أو مسببة للتآكل. يفرض هذا الواقع بروتوكولات سلامة صارمة وبنية تحتية للمنشأة لحماية الأفراد.

بالإضافة إلى ذلك، تولد التفاعلات الكيميائية منتجات ثانوية خطرة يجب إدارتها والتخلص منها بشكل صحيح. يتطلب ذلك أنظمة فعالة لتنقية العادم وإدارة النفايات لضمان سلامة المشغل والامتثال البيئي على حد سواء.

هل CVD هو الخيار الصحيح لتطبيقك؟

يتطلب اختيار تقنية الطلاء مواءمة قدراتها وقيودها مع هدفك الأساسي.

- إذا كان تركيزك الأساسي هو طلاء موحد تمامًا على أشكال معقدة: يعد CVD مرشحًا ممتازًا، بشرط أن تتحمل الركيزة درجات حرارة المعالجة العالية.

- إذا كان تركيزك الأساسي هو طلاء المواد الحساسة للحرارة: يعتبر CVD التقليدي عالي الحرارة غير مناسب، ويجب عليك البحث عن بدائل مثل CVD المعزز بالبلازما (PECVD) أو PVD.

- إذا كان تركيزك الأساسي هو الإنتاج بكميات كبيرة وبتكلفة منخفضة: إن طبيعة الدُفعات، ومعدلات الترسيب البطيئة، والتكاليف التشغيلية العالية لـ CVD تجعله أقل تنافسية لهذا الهدف.

- إذا كان تركيزك الأساسي هو طلاء منطقة معينة فقط من الجزء: يعد CVD خيارًا سيئًا نظرًا لعدم قدرته على التغطية؛ عملية الخط البصري مثل PVD هي الأنسب.

في النهاية، يعد اختيار CVD قرارًا يتطلب الموازنة بين جودة الفيلم الفائقة ومتطلباته التشغيلية والمالية والسلامة الكبيرة.

جدول الملخص:

| فئة القيود | التحديات الرئيسية | التأثير على التطبيق |

|---|---|---|

| العقبات التشغيلية | درجات حرارة عالية (1000-1150 درجة مئوية)، احتياجات التحكم الدقيق، معدلات ترسيب بطيئة | تقييد توافق المواد، زيادة التكاليف، تحديد قابلية التوسع |

| القيود المادية | حدود حجم الغرفة، معالجة الدفعات، طلاء متوافق (لا يوجد إخفاء) | يعوق الأجزاء الكبيرة، يقلل من الإنتاجية، يمنع الطلاء الانتقائي |

| التكلفة والسلامة | تكاليف المعدات/التشغيل المرتفعة، الغازات والمنتجات الثانوية الخطرة | يزيد الحواجز المالية، يتطلب بروتوكولات سلامة صارمة |

هل تواجه صعوبة في قيود CVD لمختبرك؟ تتخصص KINTEK في حلول أفران درجات الحرارة العالية المتقدمة المصممة للتغلب على هذه التحديات. بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم أفران Muffle، وأفران الأنابيب، والأفران الدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD مع تخصيص عميق لتلبية احتياجاتك التجريبية الفريدة. عزز عمليات الطلاء الخاصة بك باستخدام معداتنا الموثوقة والآمنة والفعالة من حيث التكلفة. اتصل بنا اليوم لمناقشة كيف يمكننا دعم نجاح مختبرك!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

يسأل الناس أيضًا

- لماذا تعتبر المواد المتقدمة والمركبات مهمة؟ إطلاق العنان لأداء الجيل القادم في مجال الطيران والسيارات والمزيد

- ما الذي يجعل فرن الأنبوب CVD ضروريًا لعلوم المواد وتكنولوجيا النانو؟ الدقة والأمان وقابلية التوسع

- أين يتم استخدام فرن أنبوب الترسيب الكيميائي للبخار (CVD) بشكل شائع؟ أساسي للمواد عالية التقنية والإلكترونيات

- ما هي نطاقات درجات الحرارة التي يمكن أن يحققها فرن الأنبوب CVD مع مواد الأنابيب المختلفة؟

- لماذا تعتبر أنظمة أفران الأنابيب للترسيب الكيميائي للبخار (CVD) لا غنى عنها لأبحاث وإنتاج المواد ثنائية الأبعاد؟ إطلاق العنان للدقة على المستوى الذري