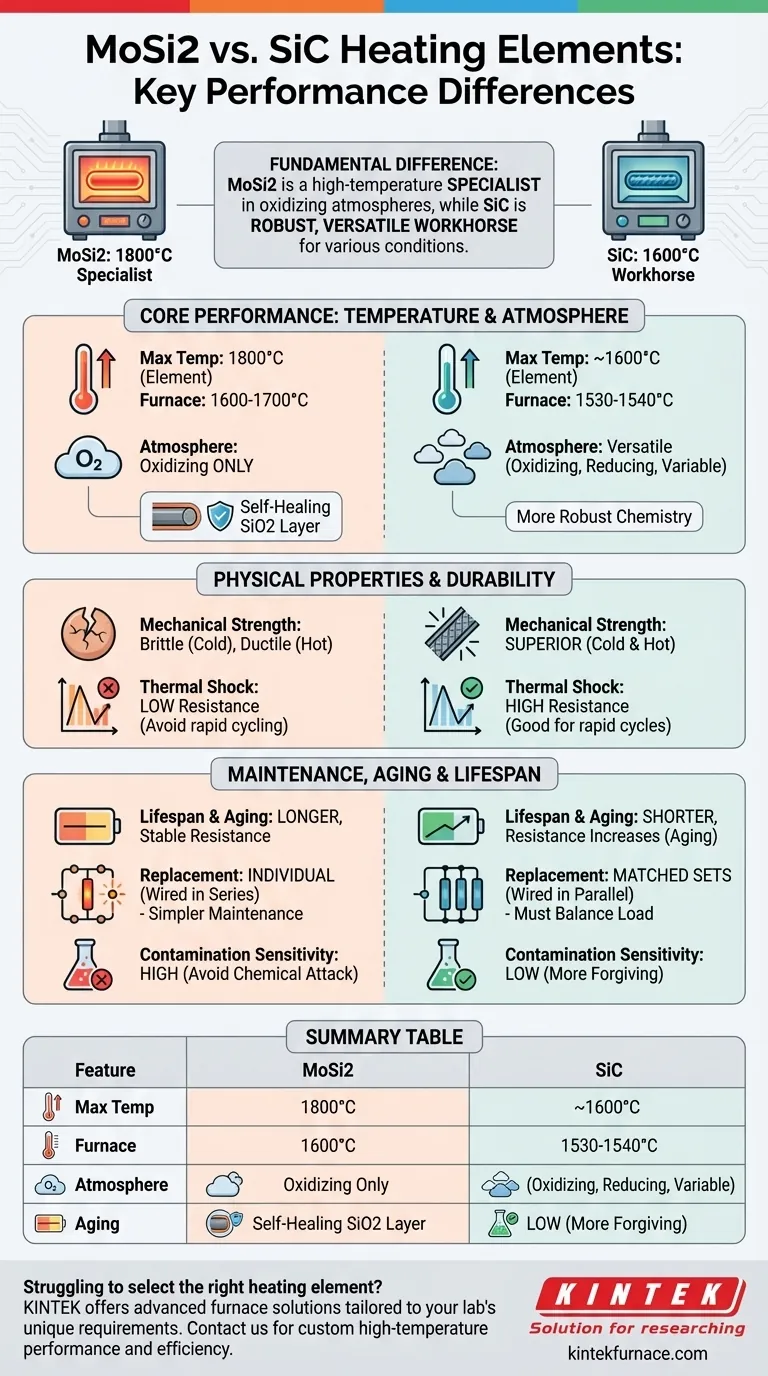

يكمن الاختلاف الجوهري بين عناصر التسخين المصنوعة من ثنائي سيليسيد الموليبدينوم (MoSi2) وكربيد السيليكون (SiC) في نوافذ التشغيل المثلى لكل منهما. يعتبر MoSi2 متخصصًا في درجات الحرارة العالية، ويتفوق في الأجواء المؤكسدة حتى 1800 درجة مئوية. في المقابل، يعتبر SiC أكثر قوة وتنوعًا، حيث يوفر قوة ميكانيكية فائقة وأداءً في أجواء مختلفة تصل إلى 1600 درجة مئوية.

لا يتعلق الاختيار بأي مادة هي "الأفضل" عالميًا، بل بأيها مصمم بدقة لتطبيقك المحدد. MoSi2 مخصص للحرارة الشديدة في البيئات النظيفة المؤكسدة، بينما SiC مخصص للمتانة والتنوع والدورات الحرارية في نطاق أوسع من الظروف.

مقاييس الأداء الأساسية: درجة الحرارة والغلاف الجوي

يجب أن تكون نقطة قرارك الأولى هي درجة الحرارة المطلوبة والظروف الجوية للفرن. هذان العاملان هما أهم الفروق بين MoSi2 و SiC.

أقصى درجة حرارة تشغيل

تعتبر عناصر MoSi2 الخيار الواضح لنطاقات درجات الحرارة الأعلى. يمكنها العمل عند درجات حرارة للعنصر تصل إلى 1800 درجة مئوية، مما يسمح بدرجات حرارة لغرفة الفرن تتراوح بين 1600 درجة مئوية و 1700 درجة مئوية. يكون أداؤها وعمرها الافتراضي أفضل عند تشغيلها باستمرار فوق 1500 درجة مئوية.

تتمتع عناصر SiC بدرجة حرارة تشغيل قصوى أقل، عادةً حوالي 1600 درجة مئوية. وهذا يترجم إلى أقصى درجة حرارة لغرفة الفرن تبلغ حوالي 1530 درجة مئوية إلى 1540 درجة مئوية.

تنوع الغلاف الجوي

عناصر MoSi2 متخصصة. تعتمد على جو مؤكسد (مثل الهواء) لتشكيل طبقة واقية ذاتية الشفاء من السيليكا (SiO2) على سطحها. هذه الطبقة هي التي تمنحها استقرارها الاستثنائي في درجات الحرارة العالية.

عناصر SiC عامة. إنها أكثر قوة بطبيعتها وتؤدي بشكل موثوق عبر نطاق أوسع من الظروف، بما في ذلك الأجواء المؤكسدة أو المختزلة أو المتغيرة. وهذا يجعلها خيارًا أكثر تنوعًا إذا لم تكن كيمياء عمليتك محكمة التحكم.

الخصائص الفيزيائية والمتانة

بالإضافة إلى درجة الحرارة والغلاف الجوي، تحدد الخصائص الفيزيائية للعناصر طول عمرها وملاءمتها للإجهادات الميكانيكية المختلفة.

الصدمة الحرارية والقوة الميكانيكية

يتمتع SiC بقوة ميكانيكية فائقة ومقاومة أفضل بكثير للصدمة الحرارية. وهذا يجعله الخيار المفضل للتطبيقات التي تتضمن دورات تسخين وتبريد سريعة.

يعتبر MoSi2 أكثر هشاشة في درجة حرارة الغرفة ولكنه يصبح أكثر ليونة عند درجات حرارة التشغيل العالية. وهو أقل ملاءمة للعمليات ذات الدورات الحرارية المتكررة أو السريعة.

التقادم والعمر الافتراضي

تشهد عناصر SiC زيادة في المقاومة الكهربائية مع تقدمها في العمر. تعني عملية التقادم هذه أن إنتاجها للطاقة يتناقص بمرور الوقت ويساهم في عمر افتراضي أقصر بشكل عام مقارنة بـ MoSi2 في تطبيقات الحرارة العالية.

تحافظ عناصر MoSi2 على مقاومة أكثر استقرارًا على مدار عمرها. وعادة ما تدوم لفترة أطول من عناصر SiC، خاصة عند تشغيلها باستمرار عند درجات الحرارة العالية التي صممت من أجلها.

فهم المفاضلات والصيانة

تقدم الحقائق اليومية لتشغيل الفرن، بما في ذلك الصيانة والفشل، مفاضلات حاسمة تؤثر على التكلفة ووقت التشغيل.

معضلة الاستبدال

يتم توصيل عناصر MoSi2 دائمًا تقريبًا على التوالي ويمكن استبدالها بشكل فردي عند فشل أحدها. وهذا يبسط الصيانة ويمكن أن يقلل التكلفة الفورية لفشل واحد.

يتم توصيل عناصر SiC عادة على التوازي. نظرًا لأن مقاومتها تتغير مع تقدم العمر، فإن العنصر الجديد سيسحب كمية مختلفة من الطاقة عن العناصر القديمة. لذلك، يجب استبدالها في أزواج متطابقة أو مجموعات كاملة لضمان حمل كهربائي متوازن وتسخين موحد.

التلوث والحساسية

يعتبر MoSi2 شديد الحساسية للهجوم الكيميائي والتلوث. على سبيل المثال، في تطبيقات طب الأسنان، يمكن أن تؤدي عوامل التلوين للزركونيا إلى تدهور طبقة السيليكا الواقية للعنصر، مما يؤدي إلى فشل مبكر. تتطلب هذه الحساسية نظافة ممتازة للفرن وتحكمًا دقيقًا في العملية.

يعتبر SiC عمومًا أكثر مقاومة للتلوث الكيميائي، مما يضيف إلى سمعته كعنصر تسخين قوي ومتسامح.

اتخاذ القرار الصحيح لتطبيقك

يجب أن يكون قرارك دالة مباشرة لمتطلبات عمليتك، مع موازنة احتياجات الأداء مع الواقع التشغيلي.

- إذا كان تركيزك الأساسي هو الوصول إلى أقصى درجات الحرارة (فوق 1600 درجة مئوية): اختر MoSi2 لاستقراره الذي لا مثيل له في البيئات المؤكسدة ذات درجات الحرارة العالية.

- إذا كان تركيزك الأساسي هو التنوع والدورات السريعة: اختر SiC لمقاومته الفائقة للصدمات الحرارية وأدائه الموثوق به عبر أجواء مختلفة.

- إذا كان تركيزك الأساسي هو الصيانة المبسطة: يوفر MoSi2 ميزة استبدال العناصر الفردية، والتي يمكن أن تكون ميزة كبيرة لوقت التشغيل.

- إذا كانت بيئة فرنك غير محكمة التحكم أو تحتوي على ملوثات محتملة: يعتبر SiC الخيار الأكثر أمانًا وقوة نظرًا لحساسيته المنخفضة للهجوم الكيميائي.

من خلال مواءمة نقاط القوة الفريدة لكل عنصر مع أهداف عمليتك المحددة، فإنك تضمن الأداء الأمثل والكفاءة والعائد على الاستثمار.

جدول الملخص:

| الميزة | عناصر التسخين MoSi2 | عناصر التسخين SiC |

|---|---|---|

| أقصى درجة حرارة تشغيل | حتى 1800 درجة مئوية | حتى 1600 درجة مئوية |

| ملاءمة الغلاف الجوي | أجواء مؤكسدة فقط | أجواء مؤكسدة، مختزلة، ومتغيرة |

| مقاومة الصدمات الحرارية | منخفضة | عالية |

| القوة الميكانيكية | هشة في درجة حرارة الغرفة | متفوقة |

| العمر الافتراضي | أطول، مقاومة مستقرة | أقصر، تزداد المقاومة مع تقدم العمر |

| الاستبدال | عناصر فردية على التوالي | أزواج متطابقة أو مجموعات على التوازي |

| الحساسية للتلوث | عالية | منخفضة |

هل تواجه صعوبة في اختيار عنصر التسخين المناسب لفرن مختبرك ذي درجة الحرارة العالية؟ تستفيد KINTEK من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول متقدمة مصممة خصيصًا لتلبية احتياجاتك. يشمل خط إنتاجنا أفران الكتم، الأفران الأنبوبية، الأفران الدوارة، أفران التفريغ والجو المتحكم، وأنظمة CVD/PECVD، مع قدرات تخصيص عميقة قوية لتلبية المتطلبات التجريبية الفريدة بدقة. اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز أداء وكفاءة فرنك!

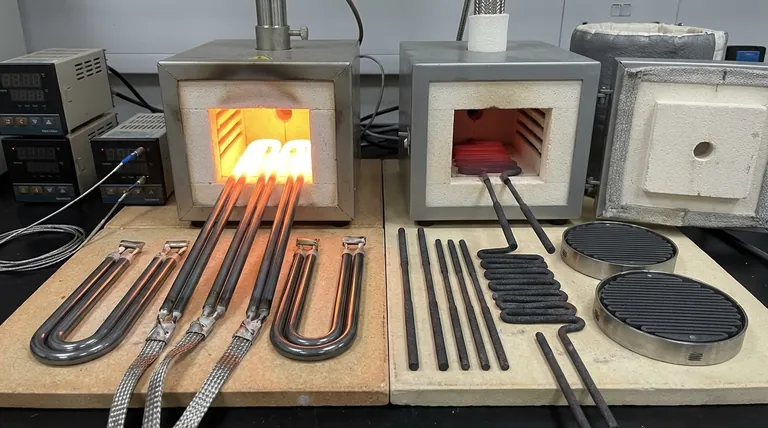

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

يسأل الناس أيضًا

- ما هي خصائص وتطبيقات كربيد السيليكون (SiC)؟ أطلق العنان للأداء في درجات الحرارة العالية

- لماذا تقاوم عناصر التسخين المصنوعة من كربيد السيليكون (SiC) التآكل الكيميائي؟ اكتشف آلية الحماية الذاتية

- ما هي خصائص وقدرات كربيد السيليكون (SiC) كعنصر تسخين؟ افتح الحرارة القصوى والمتانة

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون (SiC) متفوقة للتطبيقات ذات درجات الحرارة العالية؟ اكتشف الكفاءة والمتانة

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون مقاومة للتآكل الكيميائي؟ اكتشف طبقة الأكسيد الواقية