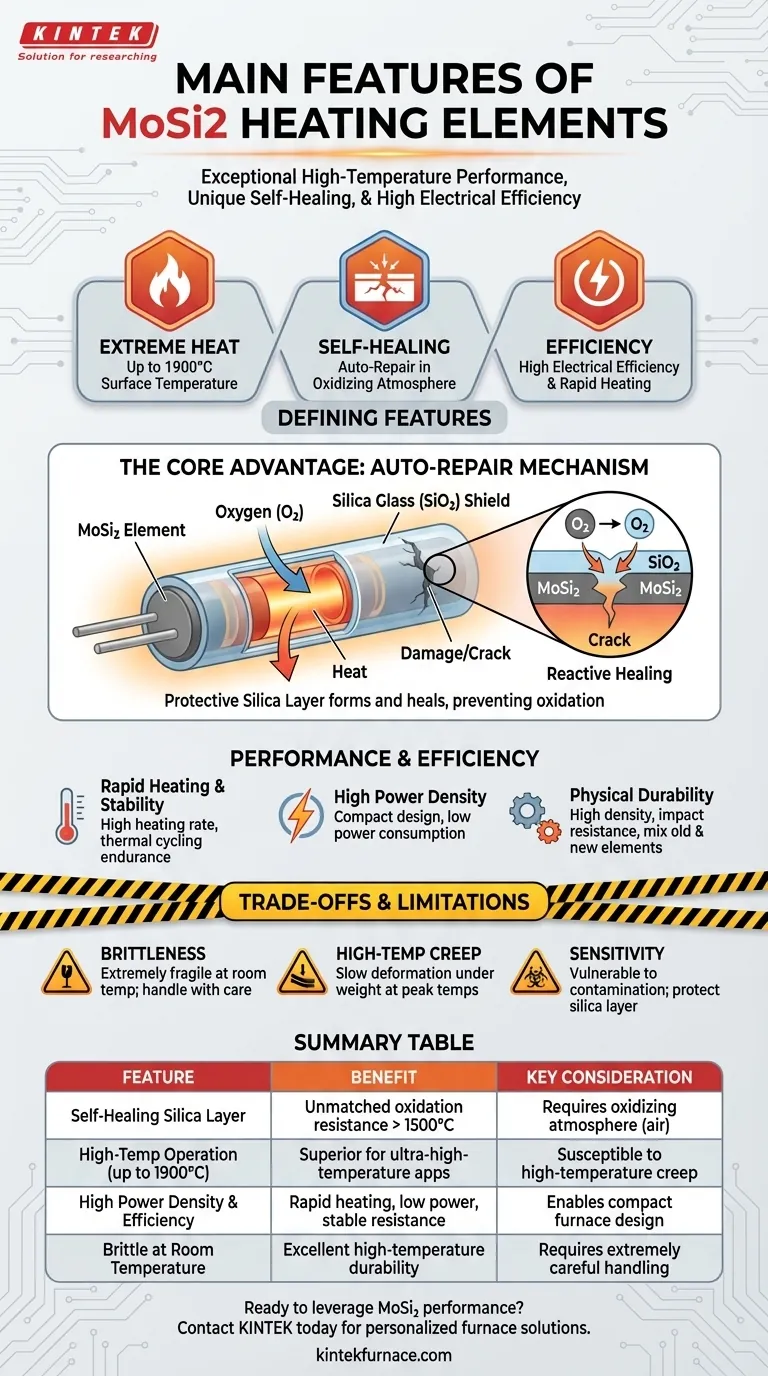

الميزات المميزة لعناصر التسخين MoSi2 هي أدائها الاستثنائي في درجات الحرارة العالية، والقدرة الفريدة على الإصلاح الذاتي في وجود الأكسجين، والكفاءة الكهربائية العالية. هذه العناصر عبارة عن مركب سيرميت متخصص مصمم للتطبيقات المتطلبة حيث يمكنها الوصول إلى درجات حرارة سطحية تصل إلى 1900 درجة مئوية، متجاوزة العديد من البدائل بكثير.

تزدهر عناصر ثنائي سيليسيد الموليبدينوم (MoSi2) في الحرارة الشديدة بسبب طبقة السيليكا الواقية التي تتكون و "تصلح" نفسها أثناء التشغيل. هذا يمنحها طول عمر لا مثيل له في البيئات المؤكسدة ذات درجات الحرارة العالية، ولكن هذه الميزة تأتي مع مفاضلة حرجة: هشاشة كبيرة في درجات الحرارة المنخفضة.

الميزة الأساسية: مقاومة الأكسدة في درجات الحرارة العالية

السبب الرئيسي لاختيار عناصر MoSi2 هو استقرارها الملحوظ في الهواء عند درجات حرارة عالية جدًا. هذه ليست مجرد خاصية مادية بل عملية نشطة وديناميكية.

كيف تعمل آلية "الإصلاح التلقائي"

عند تسخين عنصر MoSi2 في جو غني بالأكسجين، تتشكل طبقة رقيقة وغير مسامية من زجاج السيليكا (SiO2) على سطحه. تعمل هذه الطبقة السلبية كدرع واقٍ، مما يمنع المزيد من أكسدة العنصر الأساسي.

إذا تعرضت هذه الطبقة الواقية للتلف، فإن مادة MoSi2 المكشوفة ستتفاعل فورًا مع الأكسجين في الفرن لـ "إصلاح" الخرق بزجاج سيليكا جديد، مما يضمن حماية مستمرة.

الآثار المترتبة على طول العمر

تمنح خاصية الإصلاح الذاتي هذه عناصر MoSi2 عمر تشغيل طويل جدًا، خاصة عند تشغيلها باستمرار في درجات حرارة تزيد عن 1500 درجة مئوية. في هذا النطاق، تتجاوز عمر العناصر الشائعة الأخرى مثل كربيد السيليكون (SiC) بشكل كبير.

الملاءمة للأجواء المؤكسدة

الاعتماد على الأكسجين لتشكيل الطبقة الواقية يجعل هذه العناصر مناسبة تمامًا للتشغيل المستمر في الهواء القياسي أو أجواء الأفران المؤكسدة الأخرى.

خصائص الأداء والكفاءة

إلى جانب استقرارها في درجات الحرارة العالية، توفر عناصر MoSi2 العديد من المزايا التشغيلية التي تساهم في أدائها.

التسخين السريع والاستقرار الحراري

تمتلك هذه العناصر موصلية كهربائية ممتازة وملف مقاومة مستقر. هذا يسمح بمعدل تسخين مرتفع والقدرة على تحمل الدورات الحرارية السريعة دون تدهور كبير.

كثافة طاقة عالية

تسمح خصائص المادة بتركيز طاقة عالٍ، مما يعني أنه يمكن توليد المزيد من الحرارة من عنصر أصغر. يساهم هذا في تصميم الفرن الفعال و انخفاض استهلاك الطاقة للحرارة المنتجة.

المتانة المادية والتشغيلية

يتم تصنيع عناصر MoSi2 بكثافة عالية، مما يساهم في متانتها عند درجات الحرارة القصوى. توفر تقنيات التشكيل واللحام المتخصصة للمفاصل مقاومة قوية للصدمات، وفائدة فريدة هي أنه يمكن استخدام العناصر القديمة والجديدة معًا في نفس الدائرة.

فهم المفاضلات والقيود

لا يوجد مادة مثالية، وخصائص MoSi2 الفريدة تقدم قيودًا حرجة يجب فهمها لضمان التطبيق الناجح.

مشكلة الهشاشة

MoSi2 هو سيرميت، مركب سيراميكي معدني، مما يجعله هشًا وهشًا للغاية في درجة حرارة الغرفة. يتصرف مثل الزجاج. تتحسن قوته بشكل كبير فقط فوق درجة حرارة انتقاله من الهش إلى المطيل، والتي تبلغ حوالي 1000 درجة مئوية.

هذا يعني أنه يجب التعامل مع العناصر بحذر شديد أثناء التركيب وهي عرضة للصدمات الميكانيكية عندما تكون باردة.

الزحف في درجات الحرارة العالية

على الرغم من قوتها، فإن عناصر MoSi2 عرضة للزحف في درجات الحرارة العالية. على مدى فترات طويلة عند درجات الحرارة القصوى، يمكن أن يتشوه المادة ببطء تحت وزنها الخاص، والذي يجب أخذه في الاعتبار في تصميم الفرن وهيكل دعم العنصر.

الحساسية للتلوث

سلامة طبقة السيليكا الواقية أمر بالغ الأهمية. العناصر عرضة للتلوث إذا لم يتم اتباع بروتوكولات معينة، مثل الفشل في تجفيف الزركونيا الملونة بشكل صحيح قبل التلبيد، مما قد يؤدي إلى تدهور سطح العنصر وتقصير عمره.

اختيار الخيار الصحيح لتطبيقك

يتطلب اختيار عنصر التسخين الصحيح مطابقة ميزاته مع احتياجات التشغيل الخاصة بك. عناصر MoSi2 هي خيار ممتاز لمجموعة محددة من الظروف المتطلبة.

- إذا كان تركيزك الأساسي هو درجات الحرارة العالية جدًا (>1500 درجة مئوية) في جو هوائي: فإن MoSi2 هو الخيار الأفضل بسبب طبقة الحماية ذاتية الإصلاح وطول عمرها الاستثنائي في هذا النطاق.

- إذا كان تركيزك الأساسي هو بساطة التشغيل والاستبدال: فإن القدرة على مزج العناصر القديمة والجديدة في دائرة متسلسلة يمكن أن تبسط الصيانة وتقلل من وقت التوقف عن العمل.

- إذا كان تطبيقك يتضمن صدمات ميكانيكية متكررة أو مناولة في درجات حرارة منخفضة: فإن الهشاشة المتأصلة في MoSi2 تتطلب إجراءات دقيقة وقد تجعل العناصر الأخرى الأكثر متانة مناسبة بشكل أفضل.

في النهاية، يعد اختيار MoSi2 قرارًا لإعطاء الأولوية للأداء الذي لا مثيل له في الحرارة الشديدة، مع قبول الحاجة إلى مناولة دقيقة وبيئة تشغيل خاضعة للرقابة.

جدول ملخص:

| الميزة | الفائدة | اعتبار رئيسي |

|---|---|---|

| طبقة السيليكا ذاتية الإصلاح | مقاومة أكسدة لا مثيل لها وطول عمر يزيد عن 1500 درجة مئوية | يتطلب جوًا مؤكسدًا (مثل الهواء) ليعمل |

| التشغيل في درجات حرارة عالية (حتى 1900 درجة مئوية) | أداء فائق لتطبيقات درجات الحرارة العالية جدًا | عرضة للزحف في درجات الحرارة العالية؛ الدعم أمر بالغ الأهمية |

| كثافة طاقة عالية وكفاءة | تسخين سريع، استهلاك طاقة منخفض، مقاومة مستقرة | يسمح بتصميم فرن مدمج وفعال |

| هش في درجة حرارة الغرفة | متانة ممتازة في درجات الحرارة العالية | يتطلب مناولة دقيقة للغاية أثناء التركيب |

هل أنت مستعد للاستفادة من الأداء الفائق لعناصر التسخين MoSi2 في مختبرك؟

بدعم من البحث والتطوير والتصنيع المتخصص، تقدم KINTEK أنظمة أفران Muffle و Tube و Rotary و Vacuum و CVD، وكلها قابلة للتخصيص لتلبية احتياجاتك الفريدة من درجات الحرارة العالية. يمكن لفريقنا مساعدتك في تحديد ما إذا كان MoSi2 هو الخيار الصحيح لتطبيقك وضمان التكامل الأمثل للفرن.

اتصل بـ KINTEL اليوم لمناقشة مشروعك والحصول على حل مخصص!

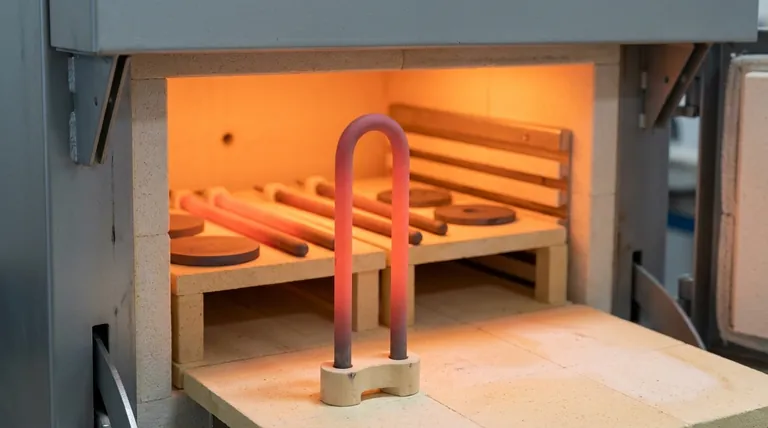

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

يسأل الناس أيضًا

- ما هي نطاقات درجات الحرارة الموصى بها لعناصر التسخين من كربيد السيليكون (SiC) مقابل داي سيليسايد الموليبدينوم (MoSi2)؟ حسّن أداء فرنك

- ما الفرق بين SiC و MoSi2؟ اختر عنصر التسخين المناسب لدرجات الحرارة العالية

- ما هو استخدام كربيد السيليكون في تطبيقات التدفئة؟ اكتشف متانته في درجات الحرارة العالية

- ما هي المعايير التي يحددها معيار اللجنة الكهروتقنية الدولية (IEC) لعناصر التسخين؟ ضمان السلامة والأداء

- ما هي درجة حرارة التشغيل لكربيد السيليكون (SiC)؟ احصل على أداء موثوق به حتى 1600 درجة مئوية