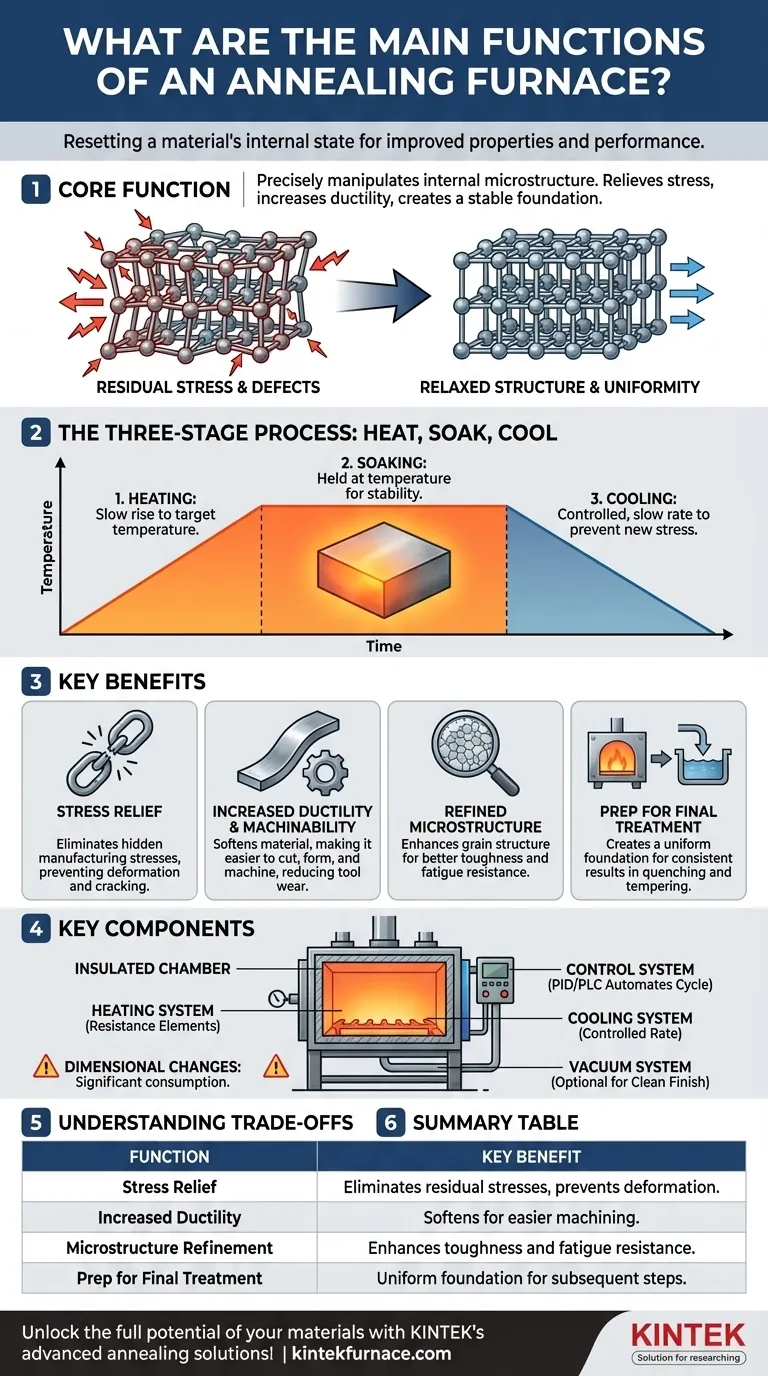

في جوهرها، فرن التخمير هو أداة لإعادة ضبط الحالة الداخلية للمادة. وظائفها الأساسية هي تحسين أو إزالة العيوب الهيكلية والإجهادات المتبقية التي تحدث أثناء التصنيع، وتليين المادة لتسهيل قطعها، وصقل بنيتها الحبيبية الداخلية لتعزيز الخصائص الميكانيكية، وإعداد المادة للمعالجات الحرارية اللاحقة. تعد هذه العملية الخاضعة للرقابة للتسخين والتبريد أساسية لتحقيق الأداء والموثوقية المرغوبين في المكونات المعدنية.

إن الغرض الحقيقي لفرن التخمير ليس مجرد تسخين المعدن، بل التلاعب بدقة ببنيته المجهرية الداخلية. يزيل هذا التلاعب الإجهاد، ويزيد من المتانة، ويخلق أساسًا موحدًا ويمكن التنبؤ به لجميع خطوات التصنيع اللاحقة.

علم التخمير: من المجهد إلى المستقر

لفهم وظائف فرن التخمير، يجب عليك أولاً فهم العملية التي يسهلها. التخمير هو معالجة حرارية ثلاثية المراحل مصممة لتغيير الخصائص الفيزيائية وأحيانًا الكيميائية للمادة.

العملية ثلاثية المراحل: التسخين، النقع، التبريد

يتم تعريف العملية برمتها من خلال التحكم الدقيق في درجة الحرارة والوقت.

- التسخين: يتم تسخين المادة ببطء إلى درجة حرارة محددة. تعتمد درجة الحرارة المستهدفة على المادة والنتيجة المرجوة.

- النقع: يتم تثبيت المادة عند درجة الحرارة هذه لفترة محددة، مما يسمح لبنيتها الداخلية بالاستقرار ولتوزيع درجة الحرارة بالتساوي.

- التبريد: يتم تبريد المادة بمعدل محدد مسبقًا، وغالبًا ما يكون بطيئًا جدًا. يعد هذا التبريد البطيء أمرًا بالغ الأهمية لمنع تكون إجهادات جديدة.

تخفيف الإجهاد الداخلي

تؤدي عمليات مثل الصب، والتطريق، والدرفلة، واللحام إلى إجهاد هائل داخل الشبكة البلورية للمادة. يمكن أن تؤدي هذه الإجهادات المخفية إلى تشوه أو تشقق غير متوقع بعد اكتمال التصنيع بوقت طويل.

يوفر التخمير الطاقة الحرارية اللازمة لإعادة ترتيب الذرات في تكوين منخفض الطاقة وأكثر استقرارًا، مما يؤدي بفعالية إلى "استرخاء" المادة وإزالة هذه الإجهادات المتبقية.

زيادة المتانة والقابلية للتشغيل الآلي

نتيجة مباشرة لتخفيف الإجهاد وتغيير البنية المجهرية هي التليين. تعمل عملية التخمير على زيادة متانة المادة (قدرتها على التشوه دون كسر) وتقلل من صلابتها.

هذا يجعل قطعة العمل أسهل بكثير في التشغيل أو القطع أو التشكيل في العمليات اللاحقة، مما يقلل من تآكل الأدوات ويحسن كفاءة المعالجة.

صقل البنية المجهرية

على المستوى المجهري، يعمل التخمير على صقل بنية حبيبات المادة. تسمح مراحل التسخين والنقع بتكوين بلورات (حبيبات) جديدة خالية من الإجهاد ونموها.

يمكن أن يؤدي التحكم في عملية إعادة التبلور هذه إلى إنشاء بنية حبيبية أدق وأكثر تجانسًا، مما يعزز عادةً الخصائص الميكانيكية الرئيسية مثل المتانة ومقاومة التعب.

الإعداد للمعالجة النهائية

بالنسبة للعديد من المكونات عالية الأداء، لا يمثل التخمير الخطوة النهائية. إنه بمثابة مرحلة تحضيرية حاسمة للمعالجات الحرارية الأخرى مثل الإخماد (التبريد السريع لزيادة الصلابة) و التطبيع (التسخين في درجات حرارة منخفضة لتقليل الهشاشة).

من خلال إنشاء بنية مجهرية متجانسة ويمكن التنبؤ بها، يضمن التخمير أن هذه المعالجات النهائية ستنتج نتائج متسقة وموثوقة عبر قطعة العمل بأكملها.

نظرة داخل الفرن: المكونات الرئيسية

تعتمد فعالية عملية التخمير على التحكم الدقيق الذي يتيحه أجهزة الفرن. بينما تختلف التصاميم، تشترك معظم أفران التخمير الصناعية في مجموعة مشتركة من الأنظمة.

حجرة الفرن ونظام التسخين

يكمن قلب الفرن في حجرة معزولة، غالبًا ما تكون مبطنة بألياف خزفية عالية الأداء، أو جرافيت، أو موليبدينوم. يتم توليد الحرارة بواسطة عناصر تسخين مقاومة كهربائية (مثل أسلاك التسخين أو قضبان كربيد السيليكون) القادرة على الوصول إلى درجات حرارة دقيقة والحفاظ عليها.

نظام التحكم

تعتمد الأفران الحديثة على أنظمة PID (التناسبية-التكاملية-المشتقة) أو PLC (وحدة التحكم المنطقية القابلة للبرمجة) متطورة. تقوم هذه المتحكمات بأتمتة دورة التسخين-النقع-التبريد بأكملها، مما يضمن أن درجة الحرارة والتوقيت يتبعان المواصفات الدقيقة المطلوبة للمادة.

نظام التبريد

تعد مرحلة التبريد حاسمة بنفس قدر مرحلة التسخين. تسمح بعض العمليات بالتبريد البطيء في الهواء الساكن، بينما يتطلب البعض الآخر طرقًا أكثر تحكمًا مثل استخدام غاز خامل متداول أو أغلفة تبريد مائي متكاملة لتحقيق معدل تبريد معين.

نظام التفريغ (للتطبيقات المتخصصة)

تستخدم العديد من التطبيقات المتقدمة أفران التخمير بالتفريغ. عن طريق إزالة الهواء وخلق فراغ، يمنع هذا النظام أكسدة السطح وتغير لونه، مما ينتج عنه تشطيب "لامع". إنه ضروري للمواد مثل الفولاذ المقاوم للصدأ، والغرسات الطبية، والمعادن عالية النقاء.

فهم المفاضلات

على الرغم من قوته، فإن التخمير هو عملية ذات اعتبارات تشغيلية واضحة يجب الموازنة بينها.

تكاليف الوقت والطاقة

التخمير ليس عملية فورية. تستهلك دورات التسخين البطيئة وأوقات النقع الطويلة والتبريد المتحكم فيه وقتًا وطاقة كبيرين، مما يمثل تكلفة تشغيلية رئيسية.

خطر التليين المفرط

الهدف غالبًا هو تليين المادة، ولكن من الممكن المبالغة في ذلك. يمكن أن يؤدي التخمير المفرط إلى تقليل قوة المادة وصلابتها إلى ما دون الحد الأدنى المطلوب لتطبيقها المقصود. الدقة هي المفتاح.

التغيرات البعدية

سيؤدي تسخين المعدن وتبريده إلى تمدده وانكماشه. في حين أن التخمير يخفف الإجهاد، إلا أن العملية نفسها يمكن أن تسبب تغيرات طفيفة في الأبعاد يجب أخذها في الاعتبار في التصنيع عالي الدقة.

اتخاذ الخيار الصحيح لهدفك

يجب أن يكون قرار استخدام فرن التخمير مدفوعًا بهدف هندسي واضح.

- إذا كان تركيزك الأساسي هو قابلية المعالجة: استخدم التخمير لتليين المواد بعد التطريق أو الصب، مما يسهل تشغيلها وتشكيلها.

- إذا كان تركيزك الأساسي هو السلامة الهيكلية: استخدم التخمير للقضاء على الإجهادات المتبقية الناتجة عن اللحام أو التشكيل، مما يمنع التشقق أو الالتواء في المستقبل.

- إذا كان تركيزك الأساسي هو تعزيز الأداء: قم بالتخمير لصقل بنية الحبيبات، مما يحسن الخصائص الميكانيكية العامة للمادة مثل المتانة.

- إذا كان تركيزك الأساسي هو الاتساق في الأجزاء النهائية: استخدم التخمير كخطوة تحضيرية لإنشاء بنية مجهرية موحدة قبل المعالجة الحرارية النهائية مثل الإخماد.

من خلال إتقان عملية التخمير، تكتسب تحكمًا دقيقًا في الخصائص والأداء النهائي للمادة.

جدول ملخص:

| الوظيفة | الفائدة الرئيسية |

|---|---|

| تخفيف الإجهاد | يزيل الإجهادات المتبقية من التصنيع لمنع التشوه والتشقق |

| زيادة المتانة | يلين المادة لتسهيل التشغيل والتشكيل، مما يقلل من تآكل الأدوات |

| صقل البنية المجهرية | يعزز بنية الحبيبات لتحسين المتانة ومقاومة التعب |

| الإعداد للمعالجة النهائية | يخلق أساسًا موحدًا لعمليات مثل الإخماد والتطبيع |

أطلق العنان للإمكانات الكاملة لموادك مع حلول التخمير المتقدمة من KINTEK! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر مختبرات متنوعة بخيارات أفران بدرجات حرارة عالية، بما في ذلك أفران الموقد، والأنابيب، والدوارة، والتفريغ والغاز، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق توافقًا دقيقًا مع احتياجاتك التجريبية الفريدة، مما يوفر أداءً وموثوقية. هل أنت مستعد لتحسين عمليات المعالجة الحرارية لديك؟ اتصل بنا اليوم للحصول على استشارة مخصصة!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

- فرن الغلاف الجوي الهيدروجيني الخامل المتحكم به بالنيتروجين الخامل

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

يسأل الناس أيضًا

- ما هي العمليات الإضافية التي يمكن أن يجريها فرن المعالجة الحرارية بالتفريغ؟ افتح آفاق معالجة المواد المتقدمة

- ما هي الميزات التكنولوجية التي تعزز كفاءة أفران التفريغ؟ عزز الأداء من خلال التحكم المتقدم وتوفير الطاقة

- ما هو الدور الذي تلعبه فرن التلبيد الفراغي في تكوين بنية "اللب والقشرة" في سيرميتات Ti(C,N)-FeCr؟

- كيف يتم تحميل الأجزاء في فرن التفريغ؟ ضمان الدقة والكفاءة في عمليتك

- كيف تساهم أفران التلبيد والتلدين الفراغي في زيادة كثافة مغناطيسات NdFeB؟