تشغيل الفرن الأنبوبي المخبري يتمحور حول ثلاث ركائز أساسية: التحكم الدقيق في درجة الحرارة، والإدارة الدقيقة للجو الداخلي، والالتزام الصارم ببروتوكولات السلامة. تعمل هذه العناصر معًا لضمان سلامة نتائج تجربتك وسلامة المشغل.

الفرن الأنبوبي هو أكثر من مجرد عنصر تسخين؛ إنه أداة دقيقة لإنشاء بيئة خاضعة للتحكم. يعتمد التشغيل الناجح على فهم التفاعل بين عينتك ومواد الفرن والجو المحيط وملف درجة الحرارة - كل ذلك مع إعطاء الأولوية لسلامة المشغل قبل كل شيء.

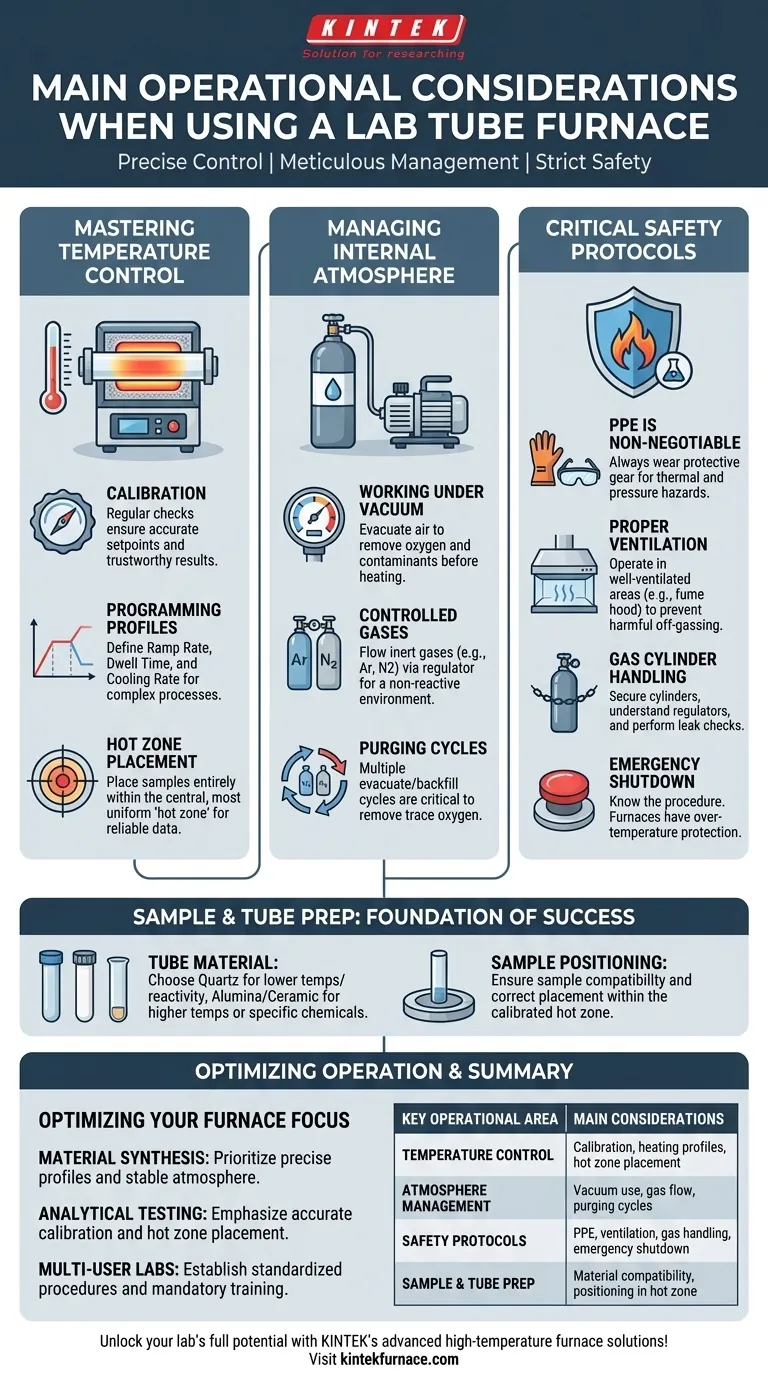

إتقان التحكم في درجة الحرارة للحصول على نتائج قابلة للتكرار

الوظيفة الأساسية للفرن الأنبوبي هي تطبيق الحرارة بدقة. يعد التحكم المثالي في درجة الحرارة هو الفاصل بين التجربة الناجحة والبيانات غير القابلة للاستخدام.

أهمية المعايرة

إن قراءة درجة حرارة الفرن لا تكون موثوقة إلا بقدر آخر عملية معايرة له. تضمن المعايرة المنتظمة مقابل مزدوج حراري معتمد أن تكون نقاط الضبط الخاصة بك دقيقة وأن تكون نتائجك جديرة بالثقة.

برمجة ملف درجة الحرارة

تسمح الأفران الحديثة بملفات تسخين معقدة. يشمل ذلك معدل الارتفاع (Ramp Rate) (مدى سرعة التسخين)، ووقت الثبات (Dwell Time) (المدة التي يبقى فيها عند درجة الحرارة المستهدفة)، ومعدل التبريد. يعد البرمجة الصحيحة لهذه المراحل ضروريًا لعمليات مثل التلدين أو نمو البلورات.

فهم تجانس درجة الحرارة

لا يوجد فرن متجانس تمامًا. هناك دائمًا "منطقة ساخنة" مركزية حيث تكون درجة الحرارة أكثر استقرارًا ودقة. للحصول على نتائج موثوقة، يجب وضع عينتك بالكامل داخل هذه المنطقة.

إدارة الجو الداخلي

العديد من عمليات المواد المتقدمة لا يمكن أن تحدث في وجود الأكسجين. يتفوق الفرن الأنبوبي في إنشاء جو خاضع للتحكم وغير جوي.

العمل تحت التفريغ (Vacuum)

الخطوة الأولى الشائعة هي استخدام مضخة تفريغ لإزالة الهواء المحيط من أنبوب العملية. يؤدي هذا إلى إخلاء الأكسجين والملوثات الأخرى قبل التسخين أو إدخال غاز معين.

إدخال الغازات الخاضعة للتحكم

بعد إنشاء التفريغ، يمكن تمرير غاز خامل مثل الأرجون أو النيتروجين عبر الأنبوب. يخلق هذا بيئة مستقرة وغير تفاعلية. يتم عادةً توصيل مصدر الغاز من أسطوانة ذات ضغط عالٍ عبر منظم للتحكم في معدل التدفق.

ضمان نقاء الجو

مجرد تمرير الغاز لا يكفي. تتطلب معظم الإجراءات عدة دورات من إخلاء الأنبوب (سحب التفريغ) وإعادة تعبئته بالغاز المطلوب. تعتبر عملية "التطهير" هذه بالغة الأهمية لإزالة الكميات الضئيلة من الأكسجين المتبقي.

تحضير العينة والأنبوب: أساس النجاح

ما يحدث داخل أنبوب الفرن هو الأهم. إن التفاعل بين عينتك وبيئتها المباشرة يحدد النتيجة.

اختيار مادة الأنبوب المناسبة

أنبوب العملية هو قلب النظام. أنابيب الكوارتز شائعة ولكن لديها قيود على درجة الحرارة والتفاعلية. تُستخدم أنابيب الألومينا أو أنابيب السيراميك الأخرى لدرجات حرارة أعلى أو عند التفاعل مع مواد كيميائية معينة. توافق العينة هو اعتبار أساسي.

تحضير ووضع عينتك

يجب أن تكون العينة متوافقة مع درجة حرارة العملية والجو المحيط بها. يجب وضعها بشكل صحيح داخل المنطقة الساخنة المعايرة للفرن لضمان أنها تتعرض لملف الحرارة المقصود.

فهم بروتوكولات السلامة الحرجة

تتسبب درجات الحرارة العالية والأجواء الخاضعة للتحكم في الأفران الأنبوبية في مخاطر كبيرة. تجاهل السلامة ليس خيارًا.

معدات الحماية الشخصية (PPE) غير قابلة للتفاوض

ارتدِ دائمًا قفازات مقاومة للحرارة عند التعامل مع أي جزء من الفرن أو عند إزالة العينات. النظارات الواقية إلزامية للحماية من الحوادث المتعلقة بالحرارة أو الضغط.

ضمان التهوية المناسبة

يمكن أن تطلق العديد من العمليات غازات عادم ضارة أو سامة. يجب تشغيل الفرن في منطقة جيدة التهوية، وغالبًا تحت شفاط دخان كيميائي، لمنع تراكم الأبخرة الخطرة.

التعامل مع أسطوانات الغاز عالية الضغط

يجب تثبيت أسطوانات الغاز بإحكام في الحائط أو بتركيب ثابت. يجب تدريب المشغلين على الاستخدام السليم لمنظمات الضغط وكيفية إجراء فحوصات التسرب على جميع التركيبات لمنع تسرب الغاز الخطير.

معرفة إجراءات الإغلاق في حالات الطوارئ

يجب أن يكون كل مشغل على دراية بإجراءات الإغلاق في حالات الطوارئ. تحتوي الأفران الحديثة على حماية مدمجة من ارتفاع درجة الحرارة لمنع الهروب الحراري، ولكن قد تظل هناك حاجة إلى تدخل يدوي.

تحسين تشغيل الفرن الخاص بك

لاستخدام الفرن الخاص بك بفعالية، قم بمواءمة تركيزك التشغيلي مع هدفك التجريبي.

- إذا كان تركيزك الأساسي هو تصنيع المواد (مثل التلدين، التلبيد): إعطاء الأولوية للتحكم الدقيق في ملف درجة الحرارة والحفاظ على جو نقي ومستقر لفترات طويلة.

- إذا كان تركيزك الأساسي هو الاختبار التحليلي (مثل التحلل الحراري): التأكيد على المعايرة الدقيقة لدرجة الحرارة وضمان وضع العينة بشكل مثالي داخل المنطقة الساخنة الموحدة للحصول على بيانات قابلة للتكرار.

- إذا كنت تدير مختبرًا متعدد المستخدمين: ستكون أولويتك القصوى هي وضع وتطبيق إجراءات تشغيل وسلامة موحدة، بما في ذلك التدريب الإلزامي وإجراءات الإغلاق الواضحة.

من خلال التعامل مع الفرن الأنبوبي كنظام متكامل وليس مجرد مصدر للحرارة، يمكنك إطلاق العنان لإمكاناته الكاملة للحصول على نتائج موثوقة ومفيدة.

جدول ملخص:

| مجال التشغيل الرئيسي | الاعتبارات الرئيسية |

|---|---|

| التحكم في درجة الحرارة | المعايرة، وملفات التسخين، وموقع المنطقة الساخنة |

| إدارة الجو | استخدام التفريغ، وتدفق الغاز، ودورات التطهير |

| بروتوكولات السلامة | معدات الحماية الشخصية، والتهوية، والتعامل مع الغازات، والإغلاق في حالات الطوارئ |

| تحضير العينة والأنبوب | توافق المواد، والموضع في المنطقة الساخنة |

أطلق العنان للإمكانات الكاملة لمختبرك مع حلول KINTEK المتقدمة للأفران عالية الحرارة! نحن متخصصون في الأفران الأنبوبية وأنظمة أخرى مثل أفران الكياسة (Muffle)، والدوارة (Rotary)، وأفران التفريغ والجو (Vacuum & Atmosphere Furnaces)، وأنظمة الترسيب الكيميائي للبخار (CVD/PECVD). يضمن البحث والتطوير القوي والتصنيع الداخلي لدينا تخصيصًا عميقًا لتلبية احتياجات تجاربك الفريدة - سواء كان ذلك لتصنيع المواد، أو الاختبار التحليلي، أو المختبرات متعددة المستخدمين. اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز الدقة والسلامة والكفاءة لديك!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

يسأل الناس أيضًا

- ما هي ميزات السلامة والموثوقية المدمجة في فرن الأنبوب العمودي؟ ضمان معالجة آمنة ومتسقة بدرجات حرارة عالية

- ما هي الاعتبارات التشغيلية الرئيسية عند استخدام فرن أنبوبي معملي؟ إتقان درجة الحرارة والجو والسلامة

- لماذا يُستخدم الفرن الأنبوبي للمعالجة الحرارية لمواد الكاثود المركبة من الكبريت/الكربون (S/C)؟ تحسين استقرار البطارية

- كيف يحقق الفرن الأنبوبي العمودي تحكمًا دقيقًا في درجة الحرارة؟ احصل على ثبات حراري فائق لمختبرك

- ما هو مثال على مادة تم تحضيرها باستخدام فرن أنبوبي؟ إتقان تخليق المواد بدقة