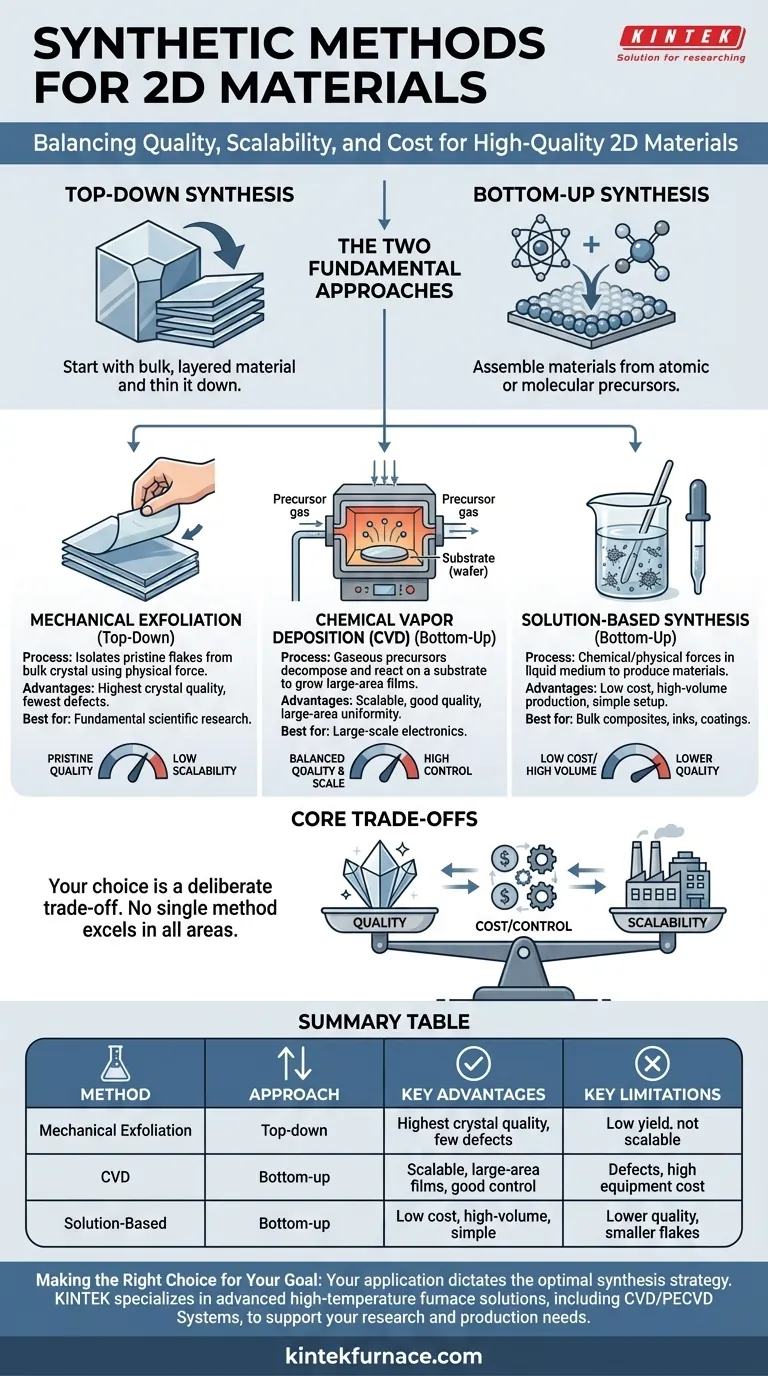

يتم دفع إنشاء المواد عالية الجودة ثنائية الأبعاد (2D) بثلاث طرق تخليق أساسية: التقشير الميكانيكي، والترسيب الكيميائي للبخار (CVD)، والتخليق القائم على المحلول. يعزل التقشير الميكانيكي الصفائح البكر من بلورة ضخمة، وينمو الترسيب الكيميائي للبخار أغشية كبيرة المساحة من سلائف غازية، وتنتج الطرق القائمة على المحلول المادة داخل وسط سائل. تقدم كل تقنية توازناً مميزاً بين جودة المادة وقابلية التوسع والتكلفة.

التحدي المركزي في تخليق المواد ثنائية الأبعاد ليس العثور على طريقة "أفضل" واحدة، بل اختيار الأداة المناسبة للمهمة. سيكون اختيارك دائماً مفاضلة مدروسة بين الكمال البلوري، وحجم الإنتاج، والجدوى الاقتصادية.

من أعلى إلى أسفل مقابل من أسفل إلى أعلى: المنهجان الأساسيان

تقع طرق إنشاء المواد ثنائية الأبعاد ضمن فئتين رئيسيتين. تبدأ طرق من أعلى إلى أسفل بمادة ضخمة ذات طبقات وتُرققها، بينما تُجمع طرق من أسفل إلى أعلى المواد من سلائف ذرية أو جزيئية.

التخليق من أعلى إلى أسفل: التقشير الميكانيكي

التقشير الميكانيكي هو تقنية "من أعلى إلى أسفل" الكلاسيكية، والتي استخدمت بشكل مشهور لعزل الجرافين لأول مرة بشريط لاصق. تبدأ ببلورة ضخمة ذات طبقات وتقوم بكسر أو تقشير الطبقات جسدياً حتى يتبقى لديك صفحة واحدة أو بضع طبقات.

تنتج هذه الطريقة البلورات الأعلى جودة بأقل عدد من العيوب والشوائب. الصفائح الناتجة شبه مثالية، مما يجعلها المعيار الذهبي للأبحاث العلمية الأساسية.

ومع ذلك، فإن العملية لها إنتاجية منخفضة للغاية وليست قابلة للتوسع. يقع حجم الصفائح وشكلها وموقعها عشوائياً، مما يجعلها غير مناسبة لأي شكل من أشكال الإنتاج الضخم.

التخليق من أسفل إلى أعلى: البناء من الذرات

تقوم طرق "من أسفل إلى أعلى" بإنشاء مواد ثنائية الأبعاد عن طريق إضافة ذرات أو جزيئات بدقة على سطح. يوفر هذا النهج سيطرة أكبر بكثير على حجم المادة النهائية وتجانسها.

الترسيب الكيميائي للبخار (CVD)

يعد الترسيب الكيميائي للبخار (CVD) أبرز تقنية من أسفل إلى أعلى للمواد ثنائية الأبعاد كبيرة المساحة وعالية الجودة. في هذه العملية، يتم إدخال غازات سلفية في فرن ذي درجة حرارة عالية، حيث تتحلل وتتفاعل على سطح ركيزة (مثل النحاس أو السيليكون) لتشكيل غشاء مستمر وموحد ثنائي الأبعاد.

الميزة الأساسية لـ CVD هي قابليتها للتوسع. إنها الطريقة الرائدة لإنتاج أغشية بحجم الرقاقة المطلوبة للتطبيقات الإلكترونية والبصرية الإلكترونية.

على الرغم من أن الجودة عالية، يمكن أن تحتوي الأغشية النامية بطريقة CVD على عيوب، مثل حدود الحبيبات، حيث تلتقي نطاقات بلورية مختلفة. تتطلب العملية أيضاً معدات معقدة ودرجات حرارة عالية وظروف فراغ.

التخليق القائم على المحلول

تشمل هذه الفئة الواسعة طرقاً مثل التقشير في الطور السائل والتخليق الحراري المائي. تستخدم هذه التقنيات قوى كيميائية أو فيزيائية داخل سائل إما لتفتيت البلورات الضخمة أو ترسيب المواد ثنائية الأبعاد من سلائف مذابة.

المنفعة الرئيسية هي التكلفة المنخفضة والإنتاج بكميات كبيرة. هذه الطرق سهلة التنفيذ ويمكن أن تولد كميات كبيرة من المواد ثنائية الأبعاد المشتتة في مذيب، وهي مثالية لإنشاء أحبار أو مركبات أو طلاءات.

المفاضلة غالباً ما تكون جودة مادة أقل. تكون الصفائح المخلقة في المحلول أصغر عادةً وقد تحتوي على المزيد من العيوب الهيكلية أو المخلفات الكيميائية من المواد الخافضة للتوتر السطحي، مما قد يؤدي إلى تدهور الأداء الإلكتروني.

فهم المفاضلات الأساسية

يتطلب اختيار طريقة التخليق فهماً واضحاً للتسويات المتأصلة فيها. لا تتفوق طريقة واحدة في جميع المجالات.

الجودة مقابل قابلية التوسع

هذه هي المفاضلة الأكثر أهمية. يوفر التقشير الميكانيكي جودة نقية ولكن قابلية توسع معدومة تقريباً. على الجانب الآخر، توفر الطرق القائمة على المحلول قابلية توسع هائلة ولكن بجودة بلورية منخفضة.

يقع الترسيب الكيميائي للبخار (CVD) في المنتصف، حيث يوفر توازناً قوياً بين جودة البلورات الجيدة وقابلية التوسع الصناعي للمساحات الكبيرة، وهذا هو سبب أهميته القصوى لصناعة الإلكترونيات.

التكلفة مقابل التحكم

يعد تخليق المحلول الطريقة الأرخص والأبسط إلى حد بعيد، ولكنه يوفر أقل قدر من التحكم في هيكل المادة النهائية ونقاوتها.

يوفر الترسيب الكيميائي للبخار (CVD) تحكماً استثنائياً في السماكة والتجانس ولكنه يتطلب استثماراً كبيراً في معدات معقدة ومكلفة.

ملاءمة التطبيق

يتم تعريف الطريقة "الأفضل" من خلال الاستخدام النهائي. الصفائح البكر من التقشير ضرورية لقياس خصائص المادة الجوهرية في المختبر. غالباً ما تكون العيوب الطفيفة في أغشية CVD مقبولة للإلكترونيات ذات المساحات الكبيرة. إن الجودة الأقل للمواد المعالجة في المحلول مناسبة تماماً للتطبيقات التي تكون فيها الخصائص الضخمة، مثل الموصلية في مركب، أكثر أهمية من الكمال البلوري الفردي.

اتخاذ الخيار الصحيح لهدفك

يحدد تطبيقك استراتيجية التخليق المثلى. استخدم هذه الإرشادات لاتخاذ قرار مستنير.

- إذا كان تركيزك الأساسي هو البحث الأساسي: يعد التقشير الميكانيكي خيارك الأفضل للحصول على عينات نقية وخالية من العيوب لقياس الخصائص.

- إذا كان تركيزك الأساسي هو الإلكترونيات واسعة النطاق: يعد الترسيب الكيميائي للبخار (CVD) هو المعيار الصناعي لإنتاج الأغشية الموحدة بحجم الرقاقة الضرورية لتصنيع الأجهزة.

- إذا كان تركيزك الأساسي هو الإنتاج الضخم للمركبات أو الأحبار: يوفر التخليق القائم على المحلول المسار الأكثر فعالية من حيث التكلفة وقابلية التوسع للتصنيع بكميات كبيرة.

إن فهم هذه المفاضلات الأساسية يمكّنك من اختيار مسار التخليق الذي يتوافق مباشرة مع الأهداف التقنية والتجارية لمشروعك.

جدول ملخص:

| الطريقة | المنهج | المزايا الرئيسية | القيود الرئيسية | الأفضل لـ |

|---|---|---|---|---|

| التقشير الميكانيكي | من أعلى إلى أسفل | أعلى جودة بلورية، عيوب قليلة | إنتاجية منخفضة، غير قابل للتوسع، حجم صفائح عشوائي | البحث الأساسي |

| الترسيب الكيميائي للبخار (CVD) | من أسفل إلى أعلى | قابل للتوسع، أغشية كبيرة المساحة، تحكم جيد | عيوب مثل حدود الحبيبات، تكلفة معدات عالية | الإلكترونيات واسعة النطاق |

| التخليق القائم على المحلول | من أسفل إلى أعلى | تكلفة منخفضة، إنتاج بكميات كبيرة، إعداد بسيط | جودة مادة أقل، صفائح أصغر، مخلفات كيميائية | المركبات الضخمة أو الأحبار |

هل تواجه صعوبة في اختيار طريقة التخليق المناسبة لموادك ثنائية الأبعاد؟ تتخصص KINTEK في حلول الأفران المتقدمة ذات درجات الحرارة العالية، بما في ذلك أنظمة CVD/PECVD، لدعم احتياجات البحث والإنتاج لديك. بالاستفادة من البحث والتطوير والتصنيع الداخلي الاستثنائي لدينا، نقدم تخصيصاً عميقاً لتلبية متطلباتك التجريبية الفريدة بدقة. سواء كنت تقوم بتطوير إلكترونيات كبيرة المساحة أو تحتاج إلى أدوات إنتاج قابلة للتوسع، فإن خبرتنا تضمن الأداء الأمثل والكفاءة. اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز عملية تخليق المواد ثنائية الأبعاد لديك!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

يسأل الناس أيضًا

- ما هي الصناعات ومجالات البحث التي تستفيد من أنظمة تلبيد أفران الأنبوب بالترسيب الكيميائي للبخار (CVD) للمواد ثنائية الأبعاد؟ أطلق العنان لابتكارات التقنيات من الجيل التالي.

- ما هي أنواع التحكم في الغلاف الجوي التي تدعمها أفران الأنابيب للترسيب الكيميائي للبخار (CVD)؟ فراغ رئيسي وتحكم في الغاز للدقة

- أين يتم استخدام فرن أنبوب الترسيب الكيميائي للبخار (CVD) بشكل شائع؟ أساسي للمواد عالية التقنية والإلكترونيات

- ما هي نطاقات درجات الحرارة التي يمكن أن يحققها فرن الأنبوب CVD مع مواد الأنابيب المختلفة؟

- ما الذي يجعل فرن الأنبوب CVD ضروريًا لعلوم المواد وتكنولوجيا النانو؟ الدقة والأمان وقابلية التوسع