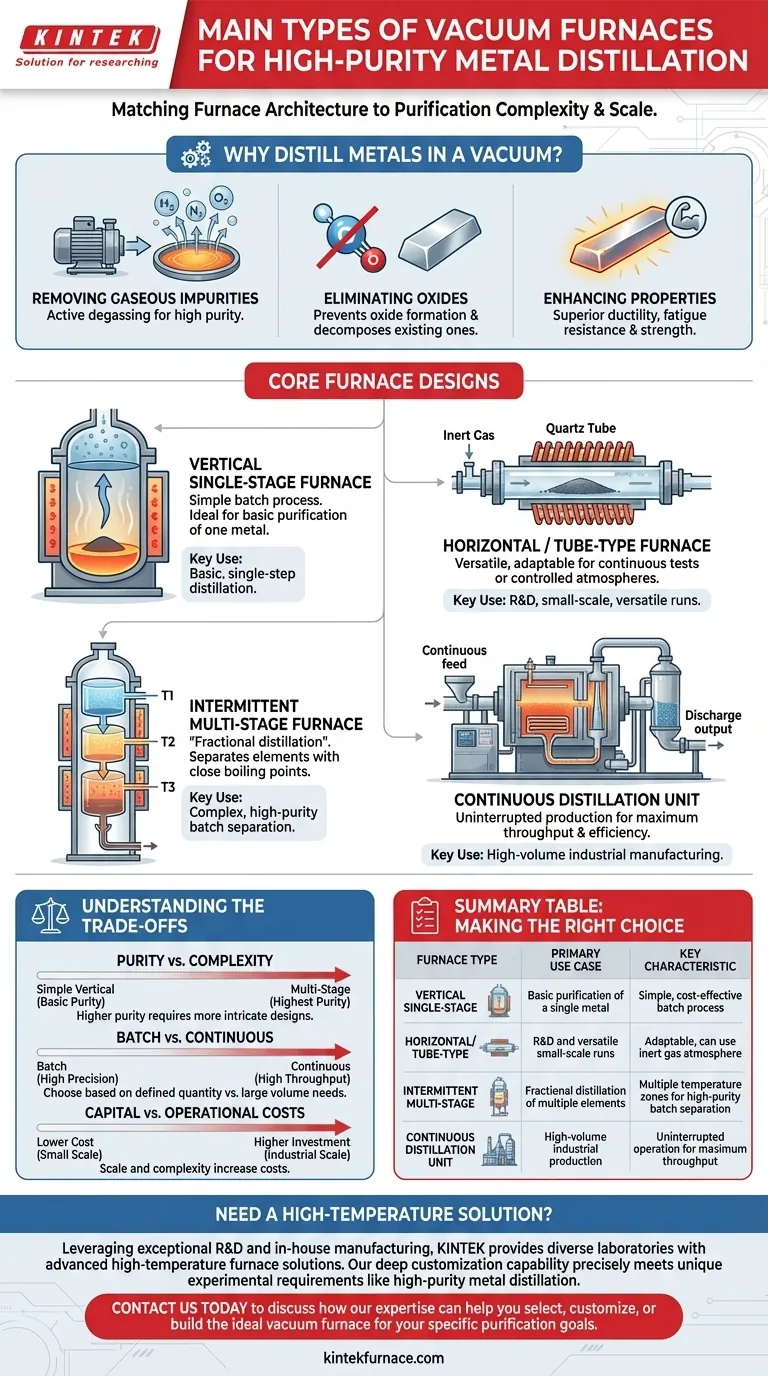

الأنواع الأساسية لأفران التفريغ لتقطير المعادن هي الأفران الرأسية أحادية المرحلة، والأفران الأنبوبية الأفقية، والأفران متعددة المراحل المتقطعة، ووحدات التقطير المستمرة. تم تصميم كل تصميم لحل تحدٍ معين، بدءًا من التنقية البسيطة بالدفعات إلى الفصل الجزئي المعقد على نطاق صناعي لعناصر متعددة.

يعتمد اختيار فرن التقطير بالتفريغ بالكامل على عاملين: مدى تعقيد مهمة التنقية وحجم الإنتاج المطلوب. يتوافق هيكل الفرن مباشرة مع مستوى الفصل المطلوب والإنتاجية التشغيلية المرغوبة.

المبدأ: لماذا تقطير المعادن في فراغ؟

قبل فحص أنواع الأفران المحددة، من الضروري فهم سبب فعالية بيئة التفريغ لتنقية المعادن. التفريغ ليس مجرد مساحة فارغة؛ إنه أداة نشطة لتكرير المعادن إلى مستويات نقاء استثنائية.

إزالة الشوائب الغازية

تسحب بيئة التفريغ بنشاط الغازات المحتبسة مثل الهيدروجين والنيتروجين والأكسجين من المعدن المنصهر. هذه العملية لإزالة الغازات أساسية لإنتاج معادن عالية النقاء.

التخلص من الأكاسيد

عن طريق إزالة الأكسجين، يمنع التفريغ تكوين أكاسيد غير مرغوب فيها. يمكنه أيضًا التسبب في تحلل الأكاسيد الموجودة الأقل استقرارًا، مما يؤدي إلى تنظيف المعدن بشكل أكبر وتحسين جودته النهائية.

تحسين خصائص المواد

يُظهر المعدن المنقى الناتج خصائص ميكانيكية فائقة، مثل تحسين المطيلية ومقاومة التعب والقوة الإجمالية، مقارنة بالمعادن المعالجة بالطرق التقليدية.

تصميمات الأفران الأساسية لتقطير المعادن

يمكّن تصميم فرن التفريغ بشكل مباشر نوعًا معينًا من التنقية. تتركز الاختلافات الرئيسية حول عدد مناطق درجة الحرارة وطريقة التعامل مع المواد (بالدفعات مقابل المستمر).

فرن رأسي أحادي المرحلة

هذا هو التصميم الأكثر أساسية، ويتميز بمنطقة تسخين وتكثيف واحدة. إنه مثالي لمهام التنقية البسيطة حيث يكون الهدف هو فصل معدن أساسي عن الشوائب ذات نقاط الغليان المختلفة بشكل كبير.

عمليته المباشرة تجعله أداة أساسية للتقطير الأساسي بخطوة واحدة في عملية دفعية.

فرن أفقي أو أنبوبي

يستخدم هذا التصميم غالبًا أنبوب كوارتز كغرفة رئيسية. يمكن أن يساعد التوجيه الأفقي في تخفيف آثار الجاذبية على عملية الفصل.

توفر هذه الأفران تنوعًا وغالبًا ما يتم تكييفها لاختبارات الإنتاج المستمر أو للتشغيل تحت جو غاز خامل متحكم فيه لمنع إعادة التلوث.

فرن متقطع متعدد المراحل

للفصل الأكثر تعقيدًا، هذا الفرن هو الخيار الحاسم. تم تصميمه مع مناطق تكثيف متعددة، يتم الحفاظ على كل منها عند درجة حرارة مختلفة ومتحكم فيها بدقة.

يسمح هذا النهج "التقطير الجزئي" بتكثيف الشوائب المختلفة والمعدن الأساسي بشكل منفصل على طول تدرج درجة الحرارة. إنه يمكّن من فصل العناصر ذات نقاط الغليان الأقرب في عملية دفعية واحدة عالية الكفاءة.

وحدات التقطير المستمرة

تم تصميم هذه الوحدات للعمليات على نطاق صناعي، وهي مصممة للإنتاج المتواصل. تتميز بأنظمة تغذية مخصصة لإدخال المواد الخام وأنظمة تفريغ لإزالة المعدن المنقى والمنتجات الثانوية دون كسر التفريغ.

يزيد هذا التصميم من الإنتاجية والكفاءة، مما يجعله المعيار لتصنيع المعادن عالية النقاء بكميات كبيرة.

فهم المفاضلات

يتضمن اختيار الفرن الموازنة بين التعقيد والتكلفة وقدرة التنقية. لا يوجد نوع واحد "أفضل"؛ يعتمد الخيار الأمثل بالكامل على التطبيق المحدد وقيوده.

النقاء مقابل التعقيد

الفرن الرأسي البسيط فعال للتنقية الأساسية ولكنه لا يستطيع إجراء الفصل الجزئي. يتطلب تحقيق أعلى مستويات النقاء للسبائك المعقدة الفرن متعدد المراحل الأكثر تعقيدًا وصعوبة في التشغيل.

المعالجة بالدفعات مقابل المعالجة المستمرة

توفر أنظمة الدفعات، مثل الفرن المتقطع متعدد المراحل، دقة عالية وهي ممتازة للفصل المعقد لكمية محددة. تعطي الأنظمة المستمرة الأولوية للإنتاجية والكفاءة لإنتاج كميات كبيرة من معدن واحد منقى.

التكاليف الرأسمالية والتشغيلية

كقاعدة عامة، يرتبط التعقيد والحجم المتزايدين مباشرة بتكاليف أعلى. تمثل وحدة صناعية مستمرة استثمارًا رأسماليًا كبيرًا مقارنة بفرن رأسي بسيط على نطاق المختبر.

اتخاذ القرار الصحيح لهدفك

هدف التنقية المحدد الخاص بك هو الدليل النهائي لاختيار تقنية الفرن المناسبة.

- إذا كان تركيزك الأساسي هو التنقية الأساسية لمعدن واحد من الشوائب البسيطة: يوفر الفرن الرأسي أحادي المرحلة حلاً موثوقًا وفعالًا من حيث التكلفة.

- إذا كان تركيزك الأساسي هو فصل عناصر متعددة ذات نقاط غليان مختلفة في دفعة واحدة: تم تصميم الفرن المتقطع متعدد المراحل خصيصًا لهذا النوع من التقطير الجزئي.

- إذا كان تركيزك الأساسي هو الإنتاج الصناعي بكميات كبيرة ومتواصل: وحدة التقطير المستمرة هي التصميم الوحيد الذي يلبي متطلبات التصنيع على نطاق واسع.

- إذا كان تركيزك الأساسي هو البحث والتطوير أو التشغيل على نطاق صغير يتطلب تنوعًا عاليًا: يوفر الفرن الأنبوبي الأفقي منصة قابلة للتكيف لمختلف العمليات.

من خلال مطابقة هيكل الفرن مع التحدي المعدني المحدد، يمكنك الحصول على تحكم دقيق في النقاء النهائي وخصائص مادتك.

جدول ملخص:

| نوع الفرن | حالة الاستخدام الأساسية | السمة الرئيسية |

|---|---|---|

| رأسي أحادي المرحلة | التنقية الأساسية لمعدن واحد | عملية دفعية بسيطة وفعالة من حيث التكلفة |

| أفقي/أنبوبي | البحث والتطوير والتشغيلات الصغيرة المتنوعة | قابل للتكيف، يمكن استخدام جو غاز خامل |

| متقطع متعدد المراحل | التقطير الجزئي لعناصر متعددة | مناطق درجة حرارة متعددة للفصل بالدفعات عالي النقاء |

| وحدة تقطير مستمرة | الإنتاج الصناعي بكميات كبيرة | تشغيل متواصل لتحقيق أقصى إنتاجية |

هل تحتاج إلى حل عالي الحرارة لعملية تنقية المعادن الخاصة بك؟

بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، توفر KINTEK للمختبرات المتنوعة حلول أفران متقدمة عالية الحرارة. يتم استكمال خط منتجاتنا، بما في ذلك الأفران الصندوقية، والأفران الأنبوبية، والأفران الدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD، بقدرتنا القوية على التخصيص العميق لتلبية المتطلبات التجريبية الفريدة بدقة مثل تقطير المعادن عالية النقاء.

اتصل بنا اليوم لمناقشة كيف يمكن لخبرتنا مساعدتك في اختيار أو تخصيص أو بناء الفرن التفريغي المثالي لأهداف التنقية المحددة الخاصة بك.

دليل مرئي

المنتجات ذات الصلة

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

يسأل الناس أيضًا

- لماذا تعتبر بيئة التفريغ العالي ضرورية في إفقار خبث النحاس؟ عزز كفاءة فصل الخبث لديك

- ما هو دور الأفران ذات التلبيد أو الحث الفراغي في تجديد البطاريات؟ تحسين استعادة الكاثود

- لماذا يجب أن تحافظ معدات التلبيد على فراغ عالٍ للكربيدات عالية الإنتروبيا؟ ضمان نقاء الطور وكثافة الذروة

- ما هو الغرض من إجراء التلدين بالتفريغ المتوسط على الأمبولات العاملة؟ ضمان انتشار عالي الحرارة نقي

- لماذا تعتبر بيئة الفراغ العالي ضرورية لتلبيد مركبات Cu/Ti3SiC2/C/MWCNTs؟ تحقيق نقاء المواد