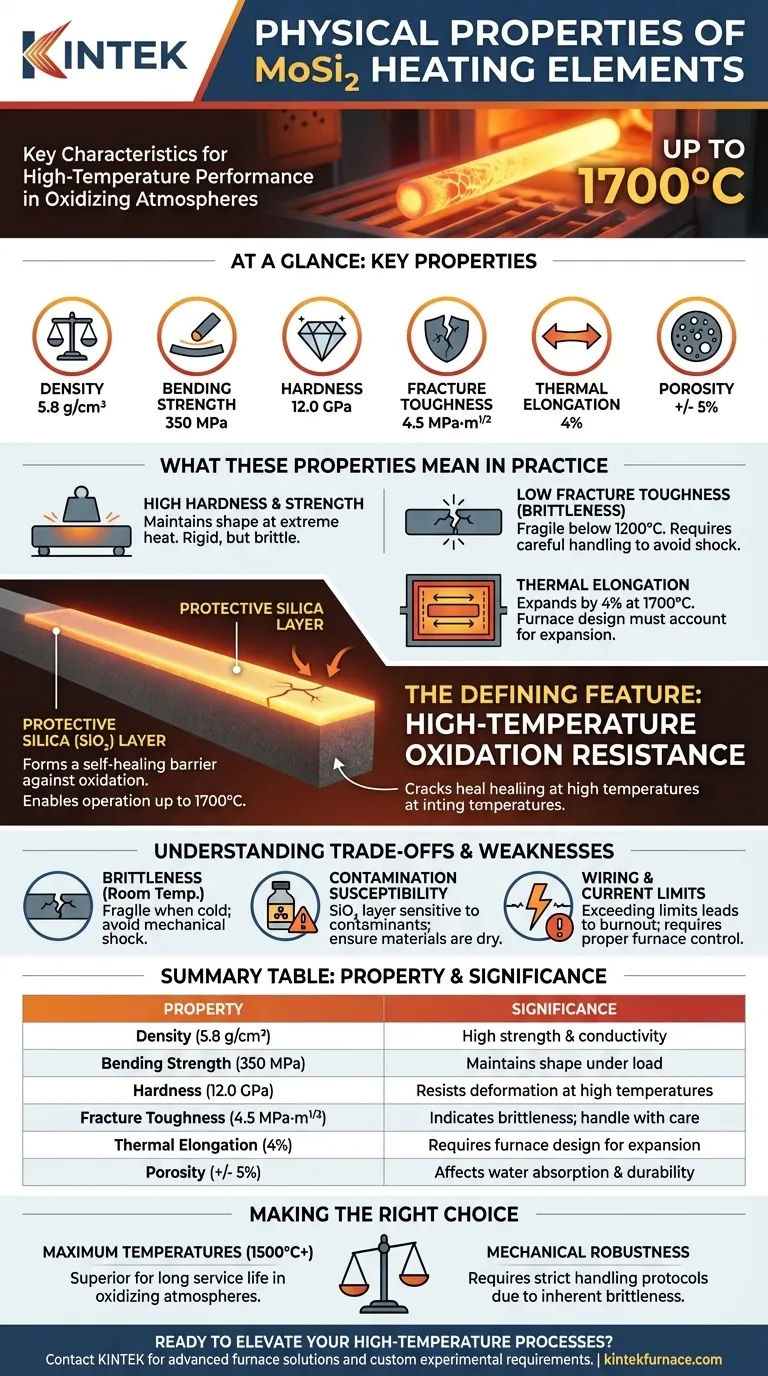

بإلقاء نظرة سريعة، تشمل الخصائص الفيزيائية الرئيسية لعناصر ثنائي سيليسايد الموليبدينوم (MoSi₂) كثافة تبلغ 5.8 جم/سم³، وقوة انحناء عالية تبلغ 350 ميجا باسكال، وصلابة استثنائية تبلغ 12.0 جيجا باسكال. وتكتمل هذه الأرقام بمتانة كسر منخفضة تبلغ 4.5 ميجا باسكال·م¹/²، واستطالة حرارية تبلغ 4%، ومسامية تبلغ حوالي +/- 5%.

السمة المميزة لـ MoSi₂ هي مزيج من الخصائص التي تجعله استثنائيًا للعمل في درجات الحرارة العالية في الأجواء المؤكسدة، ولكنه أيضًا هش بطبيعته في درجة حرارة الغرفة. يعد فهم هذا المقايضة أمرًا بالغ الأهمية لتطبيقه الناجح.

ماذا تعني الخصائص الفيزيائية في الممارسة العملية

تُترجم قيم ورقة البيانات لعناصر MoSi₂ مباشرة إلى مزايا أداء في العالم الحقيقي ومتطلبات مناولة. هذه ليست مجرد أرقام؛ إنها تحدد كيفية تصرف العنصر داخل الفرن.

الصلابة والقوة العالية

بصلابة تبلغ 12.0 جيجا باسكال وقوة ضغط تبلغ 650 ميجا باسكال، يعد MoSi₂ مادة صلبة وصلبة للغاية.

تسمح له هذه السلامة الهيكلية بالحفاظ على شكله تحت وزنه في درجات الحرارة القصوى حيث تفشل المعادن. ومع ذلك، ترتبط هذه الصلابة بالهشاشة.

متانة الكسر المنخفضة

تبلغ متانة الكسر 4.5 ميجا باسكال·م¹/² وهي منخفضة نسبيًا. هذا هو القياس التقني للهشاشة.

هذا يعني أنه على الرغم من أن العنصر قوي، إلا أنه لا يمكنه امتصاص الكثير من الصدمات أو التأثير قبل أن يتشقق. تجعل هذه الخاصية المناولة الدقيقة أثناء التركيب والصيانة ضرورية للغاية.

الاستطالة الحرارية

تعني الاستطالة الحرارية البالغة 4% أن العنصر سيتمدد ماديًا عندما يسخن إلى درجة حرارة التشغيل البالغة 1700 درجة مئوية أو أعلى.

يجب أن يأخذ تصميم الفرن في الاعتبار هذا التمدد لمنع العنصر من الضغط على جدران الفرن أو المكونات الأخرى، مما قد يؤدي إلى إجهاد ميكانيكي ويؤدي إلى الفشل.

الكثافة والمسامية

تعتبر كثافة 5.8 جم/سم³ ومسامية +/- 5% من نتائج عملية تلبيد المساحيق المستخدمة لإنشاء العناصر.

في حين أن الكثافة العالية مرغوبة للقوة والتوصيل، فإن بعض المسامية الطفيفة متأصلة. يمكن أن يساهم هذا في امتصاصه للماء بنسبة 0.6% فقط، وهو عامل يصبح ذا صلة إذا تم تخزين العناصر بشكل غير صحيح أو إذا لم تتم إدارة ظروف الفرن بشكل صحيح.

السمة المميزة: مقاومة الأكسدة في درجات الحرارة العالية

الخاصية الأهم لـ MoSi₂ هي قدرته على حماية نفسه من الأكسدة في درجات الحرارة القصوى. هذا هو السبب الأساسي لاختياره للتطبيقات الصعبة.

طبقة السيليكا الواقية (SiO₂)

عند تسخين عنصر MoSi₂ في جو يحتوي على أكسجين، يتشكل على سطحه طبقة رقيقة غير مسامية من السيليكا (SiO₂) الزجاجية.

تعمل هذه الطبقة كحاجز، مما يمنع المزيد من أكسدة المادة الأساسية. إذا تضررت الطبقة بسبب صدع، فإنها "تُصلح نفسها" عن طريق إعادة التشكيل في درجات حرارة عالية، مما يمنح العنصر وظائفه الشهيرة المضادة للأكسدة والإصلاح الذاتي.

تمكين درجات الحرارة القصوى

هذه الطبقة الواقية هي التي تسمح لعناصر MoSi₂ بالعمل بشكل موثوق في درجات حرارة الأفران التي تصل إلى 1700 درجة مئوية وأعلى، مع وصول سطح العنصر نفسه إلى 1900 درجة مئوية.

هذا يجعله المادة المفضلة للتلبيد في درجات الحرارة العالية للسيراميك، وإنتاج الزجاج، وأبحاث المواد المتقدمة حيث تكون الحرارة المستمرة والقصوى مطلوبة.

فهم المقايضات ونقاط الضعف

لا توجد مادة مثالية. يأتي الأداء الاستثنائي لـ MoSi₂ في درجات الحرارة العالية مع نقاط ضعف محددة يجب إدارتها.

الهشاشة في درجة حرارة الغرفة

كما أبرزتها متانة الكسر المنخفضة، فإن MoSi₂ هش للغاية تحت حوالي 1200 درجة مئوية. إنه يتصرف مثل السيراميك.

هذه هي نقطة ضعفه الأساسية في المناولة. يعد إسقاط العنصر أو تعريضه لصدمة ميكانيكية أثناء التثبيت هو السبب الأكثر شيوعًا للفشل المبكر.

القابلية للتأثر بالتلوث

يمكن أن تتعرض طبقة السيليكا الواقية، على الرغم من قوتها، للخطر بسبب ملوثات معينة. هذا خطر تشغيلي حاسم.

يجب على الفنيين التأكد من تجفيف المواد الموضوعة في الفرن، مثل الزركونيا الملونة، بشكل صحيح. يمكن أن تتفاعل أي دهانات أو مواد غريبة مع طبقة السيليكا في درجات الحرارة العالية، مما يؤدي إلى تدهور جودتها الواقية ويؤدي إلى فشل سريع للعنصر.

الأسلاك وحدود التيار

عادةً ما يتم توصيل عناصر MoSi₂ على التوالي ولديها حد أقصى للتيار. تجاوز هذا الأمبير سيؤدي إلى ارتفاع درجة حرارة العنصر واحتراقه.

يعد التحكم السليم في الفرن وتصميم النظام ضروريين لضمان تشغيل العناصر ضمن معاييرها الكهربائية المحددة.

اتخاذ الخيار الصحيح لتطبيقك

يجب أن يعتمد قرارك باستخدام MoSi₂ على فهم واضح لنقاط قوته والانضباط التشغيلي المطلوب للتخفيف من نقاط ضعفه.

- إذا كان تركيزك الأساسي هو الوصول إلى أعلى درجات الحرارة الممكنة (1500 درجة مئوية وما فوق): يعد MoSi₂ الخيار الأفضل بسبب طبقة الحماية ذاتية الشفاء، مما يوفر عمر خدمة طويلاً في الأجواء المؤكسدة.

- إذا كان تركيزك الأساسي هو المتانة الميكانيكية والمناولة المتكررة: تتطلب الهشاشة المتأصلة في MoSi₂ بروتوكولات صارمة للتركيب والصيانة لمنع التلف.

- إذا كنت تعمل في بيئة نظيفة وغنية بالأكسجين: سيقدم MoSi₂ أقصى أداء وعمر افتراضي، مما يجعله مثاليًا لتطبيقات مثل تلبيد السيراميك وأفران الأسنان.

- إذا كانت عمليتك تتضمن ملوثات محتملة أو تتطلب دورات سريعة من البرودة: يجب عليك تطبيق إجراءات صارمة لصيانة الفرن والتجفيف لحماية العناصر من الهجوم الكيميائي والصدمات الحرارية.

في نهاية المطاف، تسخير قوة عناصر التسخين MoSi₂ هو توازن بين الاستفادة من قدراتها الحرارية القصوى واحترام قيودها المادية.

جدول ملخص:

| الخاصية | القيمة | الأهمية |

|---|---|---|

| الكثافة | 5.8 جم/سم³ | قوة وتوصيل عاليان |

| قوة الانحناء | 350 ميجا باسكال | يحافظ على الشكل تحت الحمل |

| الصلابة | 12.0 جيجا باسكال | يقاوم التشوه في درجات الحرارة العالية |

| متانة الكسر | 4.5 ميجا باسكال·م¹/² | يشير إلى الهشاشة؛ تعامل معها بحذر |

| الاستطالة الحرارية | 4% | يتطلب تصميم الفرن للتمدد |

| المسامية | +/- 5% | يؤثر على امتصاص الماء والمتانة |

هل أنت مستعد لرفع مستوى عملياتك ذات درجات الحرارة العالية باستخدام عناصر تسخين MoSi2 الموثوقة؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول أفران متقدمة مصممة خصيصًا لاحتياجاتك. تشمل مجموعة منتجاتنا أفران الصندوق (Muffle)، والأنابيب، والدوارة، وأفران التفريغ والغازات، وأنظمة CVD/PECVD، وكلها ذات قدرات تخصيص عميقة لتلبية متطلباتك التجريبية الفريدة. اتصل بنا اليوم لمناقشة كيف يمكن لخبرتنا تحسين أداء ومتانة مختبرك!

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

يسأل الناس أيضًا

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون (SiC) صديقة للبيئة؟ اكتشف كفاءتها البيئية ورؤى عمرها الافتراضي

- ما هي أقصى درجة حرارة يمكن أن تتحملها عناصر التسخين المصنوعة من كربيد السيليكون؟ العوامل الرئيسية لإطالة العمر والأداء

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون مقاومة للتآكل الكيميائي؟ اكتشف طبقة الأكسيد الواقية

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون (SiC) متفوقة للتطبيقات ذات درجات الحرارة العالية؟ اكتشف الكفاءة والمتانة

- ما هي مزايا استخدام مسحوق كربيد السيليكون الأخضر عالي النقاء في عناصر التسخين؟ تعزيز الكفاءة والعمر الافتراضي