في البيئات ذات درجات الحرارة العالية، تعتبر أنابيب الكوارتز مادة معيارية نظرًا لمزيجها الرائع من الاستقرار الحراري والخمول الكيميائي والخصائص البصرية الفريدة. تعمل هذه الأنابيب بشكل موثوق عند درجات حرارة مستمرة تصل إلى 1200 درجة مئوية دون تشوه كبير وتقاوم الهجوم من معظم الأحماض والغازات التفاعلية، مما يضمن سلامة العملية ونقاء العينة بداخلها.

القيمة الحقيقية للكوارتز ليست فقط قدرته على تحمل الحرارة، ولكن تآزره الفريد من الخصائص. يضمن هذا المزيج موثوقية العملية، ويمنع تلوث العينة، ويسمح بالمراقبة المباشرة، مما يجعله أداة لا غنى عنها للتطبيقات الحرارية التي يتم التحكم فيها بدقة.

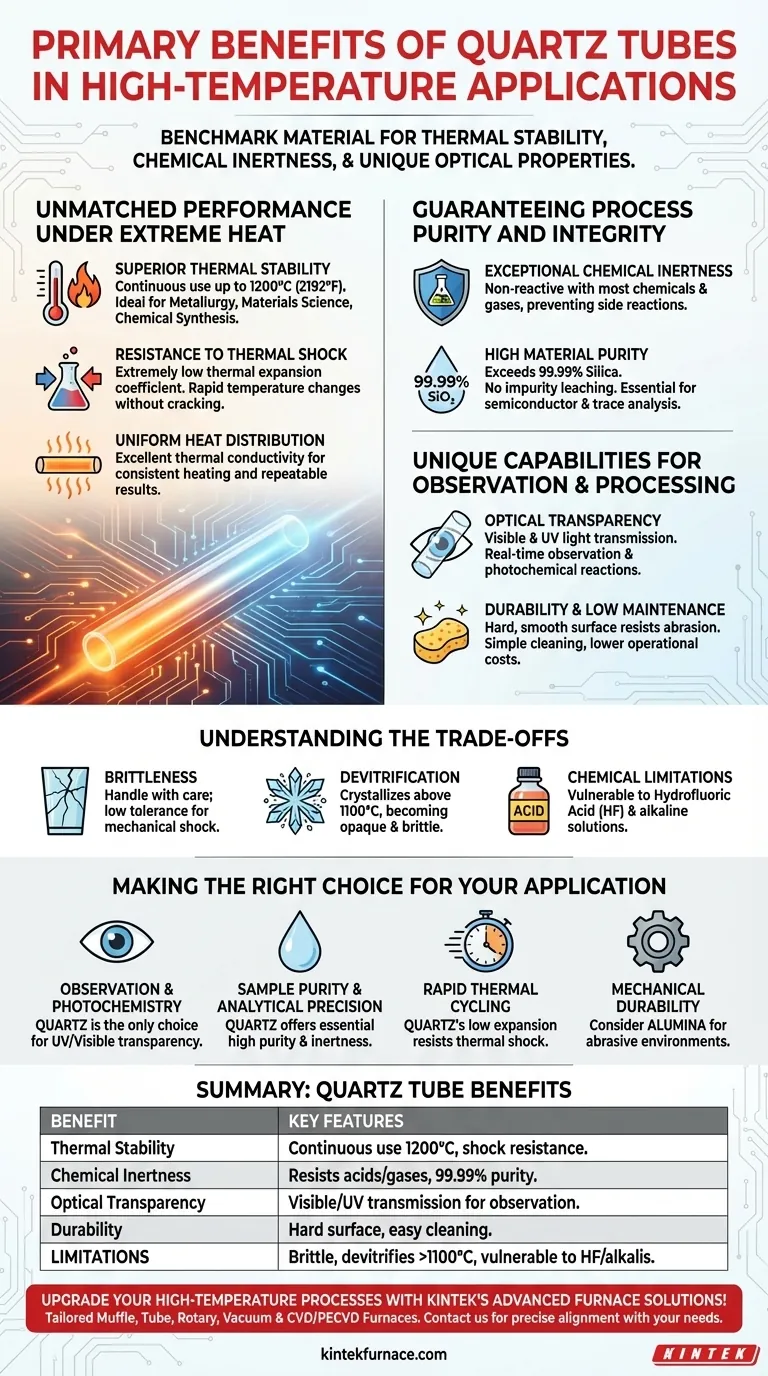

أداء لا مثيل له تحت الحرارة الشديدة

الوظيفة الأساسية للأنبوب ذو درجة الحرارة العالية هي توفير بيئة مستقرة ومحتواة. يتفوق الكوارتز في ذلك نظرًا لخصائصه المادية الأساسية.

استقرار حراري فائق

يمكن لأنابيب الكوارتز أن تتحمل درجات حرارة تشغيل عالية للغاية. تم تصنيف معظم الدرجات للاستخدام المستمر حتى 1200 درجة مئوية (2192 درجة فهرنهايت)، مما يجعلها مناسبة للعمليات الصعبة في علم المعادن، وعلوم المواد، والتوليف الكيميائي.

مقاومة الصدمات الحرارية

الميزة الأساسية التي تميز الكوارتز هي معامل التمدد الحراري المنخفض للغاية. وهذا يعني أنه يتمدد ويتقلص بشكل ضئيل جدًا عند تسخينه أو تبريده.

تمنحه هذه الخاصية مقاومة مذهلة للصدمات الحرارية، مما يسمح بتغيرات سريعة في درجة الحرارة دون تشقق أو تهشم—وهي ميزة حاسمة في أنظمة الأفران التي تتطلب دورات سريعة.

توزيع موحد للحرارة

يُظهر الكوارتز موصلية حرارية ممتازة، مما يسمح بتوزيع الحرارة بالتساوي عبر سطح الأنبوب. وهذا يضمن تسخينًا موحدًا ومتسقًا للعينة بالداخل، وهو أمر حيوي لتحقيق نتائج تجريبية يمكن التنبؤ بها وقابلة للتكرار.

ضمان نقاء وسلامة العملية

في العديد من العمليات العلمية والصناعية، يعد منع التلوث بنفس أهمية إدارة درجة الحرارة. تركيبة الكوارتز تجعله مثاليًا للتطبيقات التي تتطلب نقاءً عاليًا.

خمول كيميائي استثنائي

الكوارتز المنصهر غير تفاعلي بدرجة عالية ولن يتآكل أو يتفاعل مع الغالبية العظمى من المواد الكيميائية وغازات العمليات، حتى في درجات الحرارة المرتفعة. هذا الخمول ضروري لمنع التفاعلات الجانبية غير المرغوبة وضمان عدم تلوث المنتج النهائي.

نقاء المواد عالي

تُصنع أنابيب الكوارتز من السيليكا عالية النقاء، وغالبًا ما تتجاوز 99.99% SiO₂. يضمن هذا النقاء المتأصل أن الأنبوب نفسه لا يرشح شوائب إلى العينة أو جو العملية، وهو متطلب غير قابل للتفاوض لتصنيع أشباه الموصلات وتحليل العناصر النزرة.

قدرات فريدة للمراقبة والمعالجة

بالإضافة إلى مرونته الحرارية والكيميائية، يقدم الكوارتز ميزات فريدة تمكن تطبيقات لا تستطيع المواد الأخرى دعمها.

الشفافية البصرية

على عكس السيراميك غير الشفاف، الكوارتز شفاف لمجموعة واسعة من أطياف الضوء، بما في ذلك الأطوال الموجية المرئية وفوق البنفسجية (UV). وهذا يسمح بالمراقبة المباشرة في الوقت الفعلي لعمليات مثل التحلل الحراري أو نمو البلورات داخل الفرن.

تتيح هذه الشفافية أيضًا التفاعلات الكيميائية الضوئية، حيث يستخدم ضوء الأشعة فوق البنفسجية لبدء أو التأثير على عملية داخل البيئة الساخنة.

المتانة والصيانة المنخفضة

السطح الصلب والأملس لأنبوب الكوارتز مقاوم بدرجة عالية للتآكل ويقلل من تراكم البقايا. وهذا يجعل التنظيف أبسط وأكثر فعالية، مما يقلل من وقت التوقف عن العمل ويخفض تكاليف التشغيل على المدى الطويل.

فهم المقايضات

بينما يعتبر الكوارتز مادة استثنائية، إلا أنه ليس مثاليًا عالميًا. إدراك حدوده هو مفتاح التطبيق الصحيح.

التقصف

مثل أي زجاج، الكوارتز صلب ولكنه هش. لديه قدرة تحمل منخفضة للصدمات الميكانيكية أو الارتطام ويجب التعامل معه بحذر لمنع التشقق أو الفشل الكارثي. إنه غير مناسب للتطبيقات التي تتضمن إجهادًا ميكانيكيًا عاليًا أو اهتزازًا.

التبلور

عند الاحتفاظ به في درجات حرارة عالية جدًا (عادةً فوق 1100 درجة مئوية) لفترات طويلة، يمكن أن يبدأ الكوارتز في التبلور. تتضمن هذه العملية تبلور التركيب الزجاجي غير المتبلور، مما يجعله معتمًا، ويقلل من قوته، ويزيد من قابليته للصدمات الحرارية.

القيود الكيميائية

على الرغم من أنه خامل للغاية، إلا أن الكوارتز معرض لبضع مواد محددة. سيتآكل بواسطة حمض الهيدروفلوريك (HF) ويمكن أن يتلف بسبب حمض الفوسفوريك الساخن والمحاليل القلوية. يجب مراعاة هذه التنافرات أثناء تصميم العملية.

اتخاذ الخيار الصحيح لتطبيقك

يعتمد اختيار المادة المناسبة كليًا على هدفك الأساسي. استخدم هذه الإرشادات لتحديد ما إذا كان الكوارتز يناسب احتياجاتك.

- إذا كان تركيزك الأساسي على مراقبة العمليات أو الكيمياء الضوئية: الشفافية البصرية التي لا مثيل لها للكوارتز للضوء المرئي والأشعة فوق البنفسجية تجعله الخيار المنطقي الوحيد.

- إذا كان تركيزك الأساسي على نقاء العينة والدقة التحليلية: فإن مزيج النقاء العالي للمادة والخمول الكيميائي في الكوارتز ضروري لمنع التلوث.

- إذا كان تركيزك الأساسي على الدورات الحرارية السريعة والاستقرار: يوفر التمدد الحراري المنخفض للغاية للكوارتز المقاومة للصدمات الحرارية التي تحتاجها.

- إذا كان تركيزك الأساسي على المتانة الميكانيكية في بيئة كاشطة: قد ترغب في التفكير في سيراميك أكثر صلابة وغير شفاف مثل الألومينا، والذي يوفر مقاومة فائقة للتآكل والإجهاد الميكانيكي.

من خلال فهم هذه الخصائص الأساسية والمقايضات، يمكنك بثقة اختيار الكوارتز للتطبيقات التي تتطلب الدقة والنقاء والأداء تحت الحرارة.

جدول الملخص:

| المنفعة | الميزات الرئيسية |

|---|---|

| الاستقرار الحراري | استخدام مستمر حتى 1200 درجة مئوية، تمدد حراري منخفض لمقاومة الصدمات |

| الخمول الكيميائي | يقاوم معظم الأحماض والغازات، نقاء عالٍ (99.99% SiO₂) |

| الشفافية البصرية | يسمح بنقل الضوء المرئي والأشعة فوق البنفسجية للمراقبة في الوقت الفعلي |

| المتانة | سطح صلب، سهل التنظيف، صيانة منخفضة |

| القيود | هش، يتبلور فوق 1100 درجة مئوية، عرضة لحمض الهيدروفلوريك والقلويات |

ارتقِ بعملياتك ذات درجات الحرارة العالية باستخدام حلول أفران KINTEK المتطورة! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر لمختلف المختبرات أفرانًا مخصصة لدرجات الحرارة العالية، بما في ذلك أفران Muffle و Tube و Rotary و Vacuum & Atmosphere، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق التوافق الدقيق مع احتياجاتك التجريبية الفريدة، مما يعزز النقاء والكفاءة والموثوقية. اتصل بنا اليوم لمناقشة كيف يمكننا دعم تطبيقاتك المحددة ودفع ابتكاراتك إلى الأمام!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

- فرن أنبوبي أنبوبي أنبوبي مختبري عمودي كوارتز

يسأل الناس أيضًا

- ما هي الوظيفة الأساسية لأنابيب الكوارتز عالية النقاء المغلقة؟ إتقان تخليق سبائك Sb-Te بالعزل الدقيق

- ما هي الوظيفة الأساسية لأنبوب الكوارتز المغلق بالتفريغ في نمو MnBi2Te4؟ ضمان تخليق بلوري عالي النقاء

- ما هي التطبيقات الصناعية والبحثية التي تُستخدم أفران الأنبوب فيها؟ اكتشف حلول المعالجة الحرارية الدقيقة

- لماذا يعتبر فرن الأنبوب الفراغي عالي الدقة ضروريًا لترسيب بخار الكربون (CVD) للجرافين؟ إتقان التحكم في النمو والنقاء

- ما المواد المستخدمة لأنابيب فرن الأنبوب ذي درجة الحرارة العالية؟ اختر الأنبوب المناسب لمختبرك