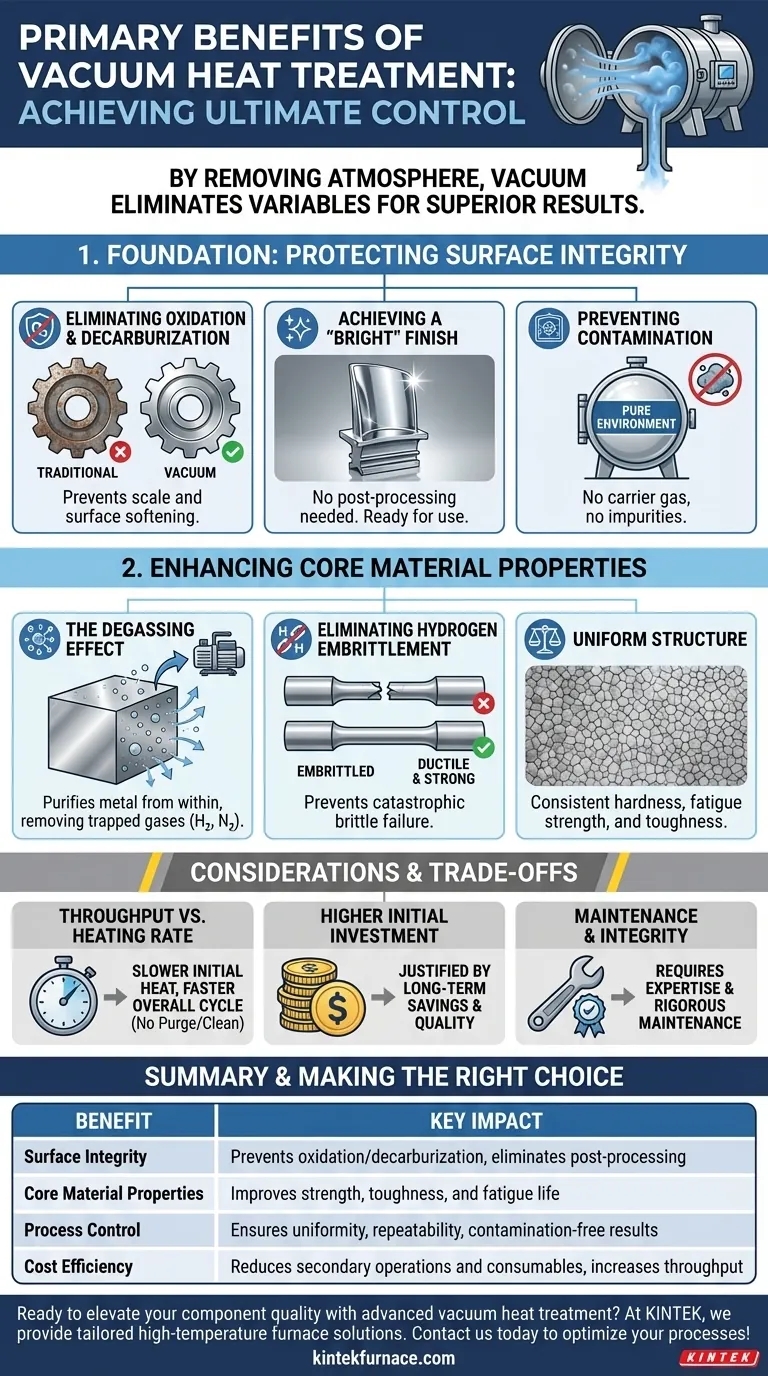

في جوهرها، تتعلق المعالجة الحرارية بالفراغ بتحقيق أقصى درجات التحكم في العملية التعدينية. من خلال إزالة الغلاف الجوي من غرفة التسخين، تمنع هذه التقنية بشكل أساسي التفاعلات السطحية غير المرغوب فيها مثل الأكسدة ونزع الكربون. وينتج عن ذلك مكونات ذات تشطيب سطحي فائق، وخصائص ميكانيكية معززة وأكثر اتساقًا، ومستوى من قابلية تكرار العملية يصعب تحقيقه بالطرق الجوية التقليدية.

الفائدة الأساسية للمعالجة الحرارية بالفراغ ليست ميزة واحدة فقط، بل هي كيفية قيام بيئة الفراغ بإزالة المتغيرات بشكل منهجي. من خلال إزالة الغازات الجوية، يمكنك الحصول على تحكم دقيق في كيمياء سطح المادة وبنيتها الداخلية، مما يؤدي إلى جودة أعلى، ونتائج أكثر اتساقًا، وغالبًا ما تكون أكثر فعالية من حيث التكلفة.

الأساس: كيف يحمي الفراغ سلامة السطح

الفائدة الأكثر فورية ووضوحًا للمعالجة الحرارية بالفراغ تحدث على سطح قطعة الشغل. بإزالة الهواء، فإنك تزيل العناصر التفاعلية التي تسبب التدهور عند درجات الحرارة العالية.

القضاء على الأكسدة ونزع الكربون

في الفرن التقليدي، يتفاعل الأكسجين الموجود في الهواء مع السطح المعدني الساخن، مكونًا طبقة أكسيد، أو قشرة. وبالمثل، يمكن سحب الكربون من سطح الفولاذ، وهي عملية تسمى نزع الكربون، والتي تعمل على تليين المادة.

بيئة الفراغ خالية تقريبًا من الأكسجين، مما يمنع الأكسدة تمامًا. وهذا يضمن بقاء أبعاد الجزء وكيمياء سطحه دون تغيير، تمامًا كما صممتها.

تحقيق تشطيب "لامع" بدون معالجة لاحقة

نظرًا لعدم حدوث أكسدة، تخرج الأجزاء من فرن التفريغ بسطح نظيف ولامع وغالبًا ما يكون براقًا.

وهذا يلغي الحاجة إلى عمليات ثانوية مكلفة وتستغرق وقتًا طويلاً مثل السفع الرملي أو التخليل أو الطحن لإزالة القشرة. غالبًا ما يكون الجزء جاهزًا للاستخدام أو التجميع النهائي مباشرة بعد المعالجة.

منع التلوث من الغازات غير النقية

حتى الأفران ذات الغلاف الجوي المتحكم فيه يمكن أن تُدخل ملوثات إذا لم تكن الغازات الواقية (مثل النيتروجين أو الأرجون) نقية تمامًا.

تتجنب المعالجة بالتفريغ هذا الخطر بطبيعتها. لا يوجد غاز حامل لإدخال الشوائب، مما يضمن أن تكون البيئة نظيفة بشكل استثنائي وغير تفاعلية.

تحسين خصائص المواد الأساسية

تمتد فوائد الفراغ عميقًا في المادة نفسها، مما يحسن خصائصها الميكانيكية الأساسية عن طريق تنقية المعدن من الداخل.

تأثير إزالة الغازات: تنقية المعدن من الداخل

عند درجات حرارة عالية وتحت التفريغ، يتم سحب الغازات المحتجزة داخل المعدن - وخاصة الهيدروجين والنيتروجين - إلى السطح وإزالتها بواسطة نظام التفريغ.

ينتج عن تأثير إزالة الغازات هذا مادة أساسية أنظف وأنقى مع سلامة داخلية محسّنة. وهذا أمر بالغ الأهمية بشكل خاص للسبائك عالية الأداء.

القضاء على تكسر الهيدروجين

الهيدروجين هو شوائب سيئة السمعة يمكن أن تسبب فشلًا كارثيًا وهشًا في الفولاذ عالي القوة.

نظرًا لأن المعالجة الحرارية بالفراغ تزيل الهيدروجين بنشاط من المعدن، فإنها تقضي تمامًا على خطر تكسر الهيدروجين، وهي ميزة حاسمة للسلامة والموثوقية للمكونات عالية الإجهاد.

هيكل موحد لأداء يمكن التنبؤ به

تقوم أفران التفريغ بتسخين الأجزاء بشكل أساسي باستخدام الإشعاع الحراري. هذه الطريقة بطيئة بطبيعتها وموحدة بشكل استثنائي، مما يضمن وصول الجزء بأكمله إلى درجة الحرارة بالتساوي، بغض النظر عن تعقيده.

يؤدي هذا التسخين الموحد والتبريد المتحكم فيه إلى بنية حبيبية أكثر اتساقًا وصلابة في جميع أنحاء المكون، مما يحسن خصائص مثل قوة التعب، والمتانة، والليونة.

فهم المقايضات والاعتبارات

على الرغم من قوتها، فإن تقنية التفريغ ليست حلاً شاملاً. يجب على المستشار الموثوق به أن يقر بسياقها التشغيلي المحدد وقيودها.

الإنتاجية مقابل معدل التسخين

يعني الاعتماد على الإشعاع أن دورات التسخين الأولية يمكن أن تكون أبطأ من الحمل القسري في فرن الغلاف الجوي.

ومع ذلك، فإن وقت العملية الإجمالي، أو الإنتاجية، غالبًا ما يكون أسرع. وذلك لأنك تتجنب دورات التطهير الطويلة المطلوبة لأفران الغلاف الجوي وعمليات التنظيف الشاملة بعد المعالجة.

استثمار رأسمالي أولي أعلى

تعد أفران التفريغ آلات معقدة تمثل استثمارًا رأسماليًا كبيرًا مقارنة بالعديد من أفران الغلاف الجوي التقليدية.

عادة ما يتم تبرير هذه التكلفة الأولية الأعلى من خلال المدخرات طويلة الأجل من تقليل المعالجة اللاحقة، وانخفاض المواد الاستهلاكية (لا يوجد غاز معالجة)، وزيادة الغلة، وتحسين جودة المنتج.

الصيانة وسلامة الفراغ

يتطلب تشغيل فرن التفريغ خبرة محددة. الحفاظ على سلامة الفراغ أمر بالغ الأهمية، حيث أن تسربًا صغيرًا يمكن أن يضر بالعملية بأكملها.

وهذا يستلزم جداول صيانة صارمة وفنيين مهرة لضمان بقاء المضخات والأختام والغرفة في حالة عمل ممتازة.

اتخاذ القرار الصحيح لتطبيقك

يعتمد اختيار طريقة المعالجة الحرارية الصحيحة كليًا على المواد الخاصة بك، ومتطلبات المكونات، وأهداف الإنتاج.

- إذا كان تركيزك الأساسي على جودة السطح والجماليات: يعتبر الفراغ لا مثيل له للأجزاء التي تتطلب تشطيبًا نظيفًا وخاليًا من القشور مباشرة من الفرن، مما يلغي تكاليف التنظيف اللاحقة.

- إذا كان تركيزك الأساسي على الأداء الميكانيكي المطلق: تعتبر إزالة الغازات والتبريد الموحد في الفراغ أمرًا بالغ الأهمية للمكونات عالية الإجهاد حيث تكون حياة التعب والمتانة غير قابلة للتفاوض.

- إذا كنت تعمل بمواد تفاعلية (مثل التيتانيوم، المعادن المقاومة للحرارة): غالبًا ما يكون الفراغ هو الخيار الوحيد القابل للتطبيق لمنع تكسر السطح الذي يحدث في وجود الأكسجين أو النيتروجين.

- إذا كان تركيزك الأساسي على اتساق العملية والأتمتة: الطبيعة شديدة التحكم والقابلة للتكرار لأفران التفريغ الحديثة مثالية للإنتاج بكميات كبيرة حيث يكون التوحيد من جزء إلى جزء ضروريًا.

من خلال إزالة الغلاف الجوي من المعادلة، تمنحك المعالجة الحرارية بالفراغ تحكمًا مباشرًا في الخصائص النهائية لمكوناتك.

جدول الملخص:

| الفائدة | التأثير الرئيسي |

|---|---|

| سلامة السطح | يمنع الأكسدة ونزع الكربون، يلغي المعالجة اللاحقة |

| خصائص المواد الأساسية | يحسن القوة الميكانيكية، والمتانة، وعمر التعب |

| التحكم في العملية | يضمن التوحيد، قابلية التكرار، ونتائج خالية من التلوث |

| كفاءة التكلفة | يقلل العمليات الثانوية والمواد الاستهلاكية، ويزيد الإنتاجية |

هل أنت مستعد لرفع جودة مكوناتك باستخدام المعالجة الحرارية المتقدمة بالفراغ؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول أفران عالية الحرارة مصممة خصيصًا، بما في ذلك أفران التفريغ والغلاف الجوي، الأفران الأنبوبية، الأفران الدوارة، وأنظمة CVD/PECVD. تضمن قدراتنا العالية على التخصيص تلبية احتياجاتك التجريبية والإنتاجية الفريدة، مما يوفر أداءً محسنًا واتساقًا وتوفيرًا في التكاليف. اتصل بنا اليوم لمناقشة كيفية تحسين عمليات المعالجة الحرارية الخاصة بك!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

يسأل الناس أيضًا

- ما هي الإجراءات الصحيحة للتعامل مع باب الفرن والفراغ والعينات في فرن الفراغ؟ ضمان سلامة العملية والسلامة

- ما هي مكونات الفرن الفراغي؟ اكتشف أسرار المعالجة في درجات الحرارة العالية

- ما هي فوائد المعالجة الحرارية بالفراغ؟ تحقيق تحكم معدني فائق

- ما هي وظائف فرن التفريغ العالي لسبائك CoReCr؟ تحقيق الدقة المجهرية واستقرار الطور

- كيف يؤثر فرن المعالجة الحرارية بالتفريغ على التركيب المجهري لـ Ti-6Al-4V؟ تحسين المطيلية ومقاومة التعب