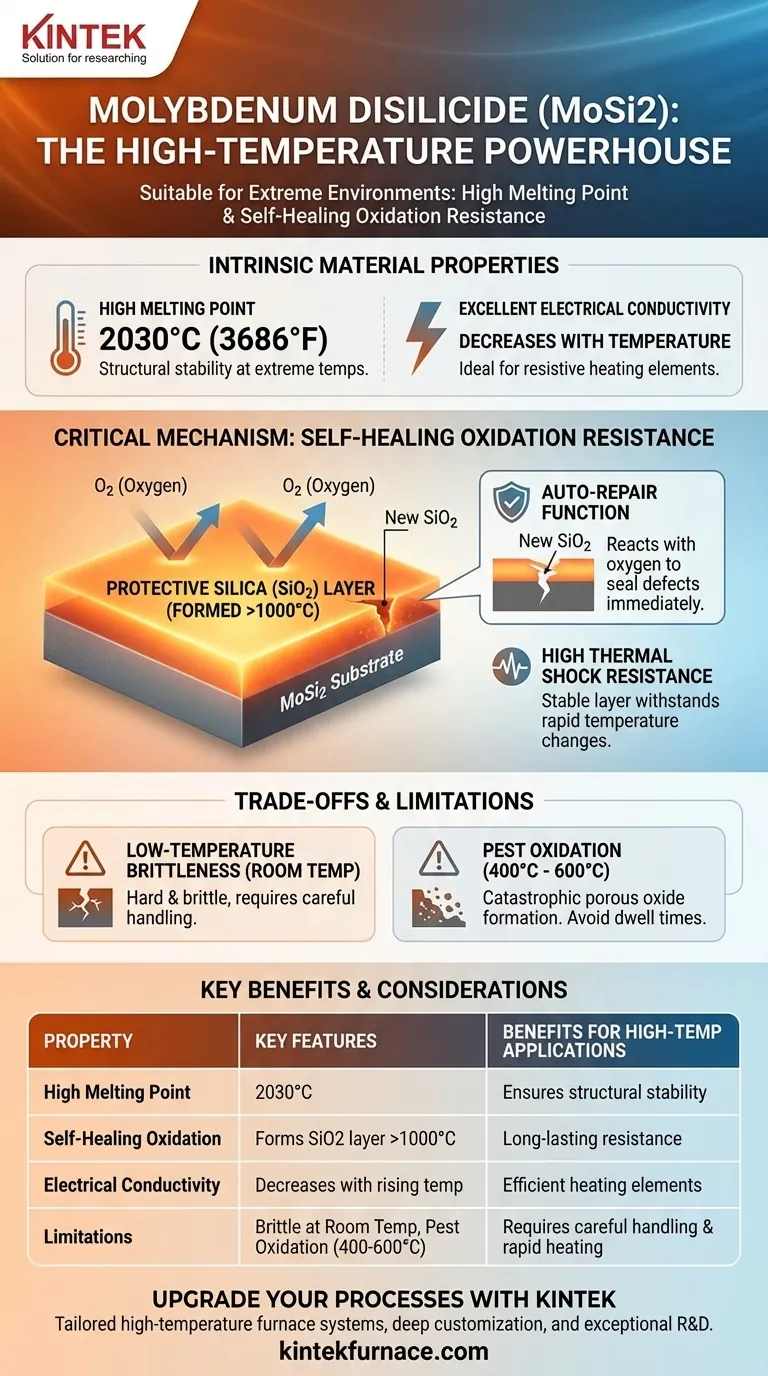

في جوهره، يعتبر ثنائي سيليسيد الموليبدينوم (MoSi2) مناسبًا للتطبيقات ذات درجات الحرارة العالية بسبب نقطة انصهاره العالية بشكل استثنائي التي تبلغ 2030 درجة مئوية، والأهم من ذلك، قدرته على تكوين طبقة زجاجية واقية ذاتية الشفاء على سطحه. هذا المزيج الفريد من الاستقرار الحراري والدفاع النشط ضد الأكسدة يجعله مادة ممتازة للمكونات مثل عناصر تسخين الفرن.

بينما تمهد نقطة انصهاره العالية الطريق، فإن الميزة الحقيقية لـ MoSi2 هي استجابته الديناميكية للحرارة. فهو لا يتحمل درجات الحرارة العالية فحسب؛ بل ينشئ درعًا من السيليكا (SiO2) يمنحه مقاومة رائعة للأكسدة والصدمات الحرارية.

الأساس: الخصائص الجوهرية للمادة

قبل أن تبدأ آلية الحماية الفريدة الخاصة به، تمنحه الطبيعة الأساسية لـ MoSi2 سقفًا تشغيليًا عاليًا.

درجة انصهار عالية

يتمتع MoSi2 بنقطة انصهار عالية جدًا تبلغ 2030 درجة مئوية (3686 درجة فهرنهايت). يوفر هذا حاجزًا كبيرًا للتطبيقات التي تعمل في درجات حرارة قصوى، مما يضمن بقاء المادة صلبة ومستقرة هيكليًا.

موصلية كهربائية ممتازة

على عكس العديد من السيراميك، يتمتع MoSi2 بموصلية كهربائية جيدة تنخفض مع ارتفاع درجة الحرارة. هذا السلوك يجعله مادة مثالية لـ عناصر التسخين المقاومة، حيث يمكنه تحويل الطاقة الكهربائية بكفاءة إلى حرارة.

الآلية الحاسمة: مقاومة الأكسدة ذاتية الشفاء

الميزة البارزة لـ MoSi2 ليست فقط قدرته على مقاومة الأكسدة، ولكن طريقته في القيام بذلك. فهو ينشئ حاجزًا ديناميكيًا ومتجددًا.

تشكيل طبقة السيليكا الواقية (SiO2)

فوق حوالي 1000 درجة مئوية، يتفاعل السيليكون داخل مادة MoSi2 مع الأكسجين في الغلاف الجوي. يشكل هذا التفاعل طبقة رقيقة وكثيفة وغير مسامية من السيليكا الزجاجية (SiO2) على السطح.

تعمل طبقة السيليكا هذه كحاجز فعال للغاية، مما يمنع الأكسجين من الوصول إلى MoSi2 الأساسي ويسبب المزيد من الأكسدة.

وظيفة "الإصلاح التلقائي"

هذه الطبقة الواقية "ذاتية الشفاء". إذا تشكل صدع أو تقشر في طبقة السيليكا بسبب الإجهاد الميكانيكي أو الصدمة الحرارية، فإن MoSi2 المكشوف حديثًا تحتها سيتفاعل على الفور مع الأكسجين لتشكيل SiO2 جديد، مما يؤدي بشكل فعال إلى إغلاق العيب.

عملية الإصلاح المستمرة هذه هي السبب الرئيسي لعمر الخدمة الطويل للمادة في البيئات المؤكسدة ذات درجات الحرارة العالية.

مقاومة عالية للصدمات الحرارية

تساعد طبقة السيليكا المستقرة جيدة الالتصاق المادة على تحمل التغيرات السريعة في درجة الحرارة دون فشل كارثي. وهذا أمر بالغ الأهمية للأفران والأفران التي يتم تشغيلها وإيقافها بشكل متكرر.

فهم المقايضات والقيود

لا توجد مادة مثالية. نفس الخصائص التي تجعل MoSi2 ممتازًا للاستخدام في درجات الحرارة العالية تقدم أيضًا تحديات وقيودًا محددة.

هشاشة درجات الحرارة المنخفضة

مثل العديد من السيراميك المتقدم والمركبات المعدنية البينية، فإن MoSi2 صلب وهش للغاية في درجة حرارة الغرفة. وهذا يجعله عرضة للكسر من التأثير الميكانيكي ويتطلب معالجة دقيقة أثناء التركيب والصيانة.

مشكلة أكسدة "الآفة"

في نطاق درجة حرارة متوسطة محددة، عادةً ما بين 400 درجة مئوية إلى 600 درجة مئوية، يمكن أن يخضع MoSi2 لشكل كارثي من الأكسدة يُعرف باسم "أكسدة الآفة". في درجات الحرارة هذه، يشكل أكسيدًا مساميًا غير وقائي يمكن أن يتسبب في تفكك المادة إلى مسحوق.

وهذا يجعل MoSi2 غير مناسب للتطبيقات التي تبقى لفترات طويلة في منطقة درجة الحرارة المعتدلة هذه. لقد تم تصميمه ليتم تسخينه بسرعة عبر هذا النطاق.

صلابة عالية وقابلية للتشغيل الآلي

تساهم الصلابة العالية للمادة في مقاومة التآكل الممتازة ولكنها تجعلها أيضًا صعبة ومكلفة للغاية في التشغيل الآلي. يتم عادةً تشكيل المكونات في شكلها النهائي قبل عملية التلبيد النهائية، حيث أن التعديل بعد التلبيد يمثل تحديًا.

اتخاذ القرار الصحيح لتطبيقك

يجب أن يعتمد قرار استخدام MoSi2 على فهم واضح لنافذة التشغيل الخاصة به.

- إذا كان تركيزك الأساسي هو التشغيل المستمر في بيئات مؤكسدة ذات درجات حرارة قصوى (1000 درجة مئوية إلى 1800 درجة مئوية): فإن MoSi2 هو خيار استثنائي نظرًا لطبقة السيليكا ذاتية الشفاء.

- إذا كان تطبيقك يتضمن دورات متكررة وبطيئة عبر درجات حرارة معتدلة (400-600 درجة مئوية): يجب عليك تصميم النظام ليمر عبر منطقة "الآفة" هذه بسرعة لتجنب تدهور المواد.

- إذا كان مكونك عرضة لتأثير ميكانيكي عالٍ في درجة حرارة الغرفة: فإن هشاشة MoSi2 المتأصلة هي عامل خطر كبير يجب تخفيفه من خلال تصميم النظام ومعالجته بعناية.

من خلال الموازنة بين آلية الحماية الفريدة الخاصة به وقيوده المعروفة، يمكنك الاستفادة بفعالية من ثنائي سيليسيد الموليبدينوم في أنظمة درجات الحرارة العالية الأكثر تطلبًا.

جدول الملخص:

| الخاصية | الميزات الرئيسية | الفوائد لتطبيقات درجات الحرارة العالية |

|---|---|---|

| نقطة انصهار عالية | 2030 درجة مئوية | تضمن الاستقرار الهيكلي في درجات الحرارة القصوى |

| أكسدة ذاتية الشفاء | تشكل طبقة SiO2 واقية فوق 1000 درجة مئوية | توفر مقاومة طويلة الأمد للأكسدة والتآكل |

| الموصلية الكهربائية | تنخفض مع ارتفاع درجة الحرارة | مثالية لعناصر التسخين المقاومة الفعالة |

| مقاومة الصدمات الحرارية | التصاق طبقة السيليكا المستقرة | تتحمل التغيرات السريعة في درجة الحرارة في الأفران الدورية |

| القيود | هشة في درجة حرارة الغرفة، أكسدة الآفة عند 400-600 درجة مئوية | تتطلب معالجة دقيقة وتسخينًا سريعًا عبر النطاقات الحرجة |

قم بترقية عملياتك ذات درجات الحرارة العالية باستخدام حلول الأفران المتقدمة من KINTEK! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم لمختبرات متنوعة أنظمة أفران عالية الحرارة مصممة خصيصًا، بما في ذلك أفران Muffle، وأفران Tube، وأفران Rotary، وأفران Vacuum & Atmosphere، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق التوافق الدقيق مع احتياجاتك التجريبية الفريدة، مما يعزز الكفاءة والمتانة. اتصل بنا اليوم لمناقشة كيف يمكننا دعم تطبيقاتك ذات درجات الحرارة العالية بمعدات موثوقة وعالية الأداء!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

يسأل الناس أيضًا

- لماذا يعتبر التفريغ العالي ضروريًا لتلبيد Ti-6Al-4V؟ احمِ سبائكك من التقصف

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات الحرارة العالية في المعالجة اللاحقة لطلاءات الحاجز الحراري (TBC)؟ تعزيز التصاق الطلاء

- لماذا تعتبر بيئة التفريغ ضرورية لتلبيد التيتانيوم؟ ضمان نقاء عالٍ والقضاء على الهشاشة

- ما هو الغرض من المعالجة الحرارية عند 1400 درجة مئوية للتنغستن المسامي؟ الخطوات الأساسية للتعزيز الهيكلي

- ما هي المهام التي يؤديها فرن التلبيد الفراغي عالي الحرارة لمغناطيسات PEM؟ تحقيق الكثافة القصوى