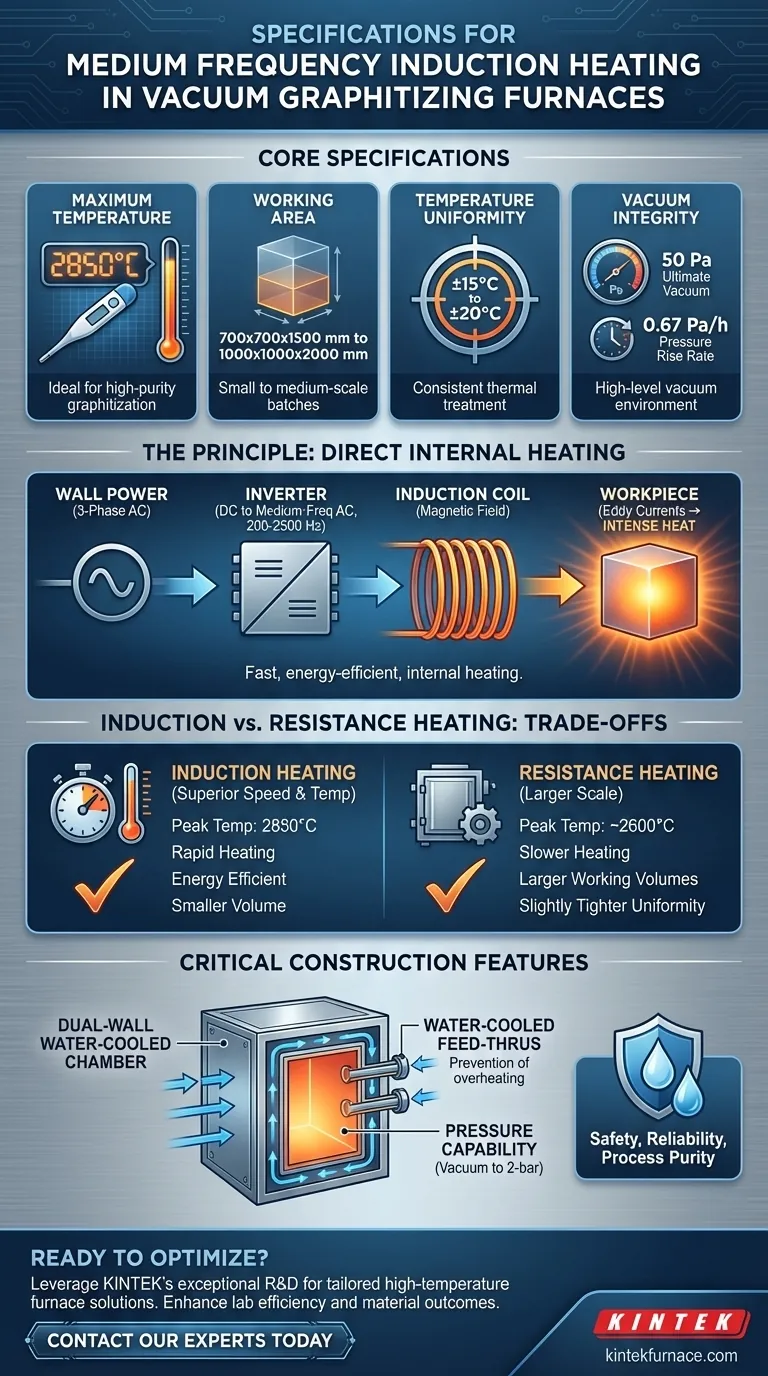

بالنسبة لفرن التفحيم الفراغي، تشمل المواصفات النموذجية للتسخين بالحث متوسط التردد أحجام منطقة العمل التي تتراوح من 700x700x1500 ملم إلى 1000x1000x2000 ملم. يمكن لهذه الأفران تحقيق درجة حرارة قصوى تبلغ 2850 درجة مئوية مع توحيد في درجة الحرارة يتراوح بين ±15 إلى ±20 درجة مئوية. وهي تعمل بضغط فراغ نهائي يبلغ 50 باسكال ومعدل ارتفاع للضغط يبلغ 0.67 باسكال/ساعة، مما يدل على مستوى عالٍ من سلامة الفراغ.

إن اختيار تقنية التسخين المناسبة لا يتعلق فقط بالوصول إلى درجة حرارة مستهدفة. بل يتعلق بفهم كيف تؤثر طريقة التسخين نفسها على سرعة عمليتك وحجم الدفعة وكفاءة الطاقة. يوفر الحث متوسط التردد سرعة ودرجة حرارة لا مثيل لهما لتطبيقات محددة، ولكن هذا يأتي مع مقايضات في الحجم مقارنة بالتسخين بالمقاومة.

فهم المواصفات الأساسية

لتقييم الفرن بشكل صحيح، يجب أن تفهم ما تعنيه كل مواصفة لنتائج التشغيل الخاصة بك. تحدد هذه الأرقام نطاق أداء الفرن.

درجة الحرارة القصوى (2850 درجة مئوية)

هذا هو المعيار الأكثر أهمية للتفحيم. يتطلب تحويل الكربون غير المتبلور إلى بنية جرافيت بلورية درجات حرارة عالية للغاية، وقدرة أنظمة الحث على الوصول إلى 2850 درجة مئوية مثالية لإنتاج مواد جرافيتية عالية النقاء وعالية الأداء.

منطقة العمل (تصل إلى 1000x1000x2000 ملم)

يحدد هذا الحجم أو الحجم الأقصى للمادة التي يمكنك معالجتها في دفعة واحدة. الأحجام المتاحة للتسخين بالحث مناسبة لعمليات الإنتاج الصغيرة إلى المتوسطة الحجم.

توحيد درجة الحرارة (±15 إلى ±20 درجة مئوية)

يقيس هذا المقياس التباين في درجة الحرارة عبر منطقة العمل بأكملها. يضمن التوحيد الأكثر دقة حصول جميع الأجزاء داخل الدفعة على نفس المعالجة الحرارية، مما يؤدي إلى خصائص مادية متسقة وجودة يمكن التنبؤ بها في المنتج النهائي.

مستوى الفراغ وسلامته

يحدد الفراغ النهائي (50 باسكال) أدنى ضغط يمكن للفرن تحقيقه، وهو أمر بالغ الأهمية لمنع الأكسدة وإزالة الشوائب المتطايرة عند درجات الحرارة العالية. يقيس معدل ارتفاع الضغط (0.67 باسكال/ساعة) مدى جودة احتفاظ الحجرة بالفراغ، مما يشير إلى جودة الأختام والبناء العام.

مبدأ التسخين بالحث متوسط التردد

على عكس الأفران التقليدية التي تسخن من الخارج إلى الداخل، يولد التسخين بالحث الحرارة مباشرة داخل المادة نفسها. هذا الاختلاف الجوهري هو مصدر مزاياه الأساسية.

من طاقة الجدار إلى الحرارة المستحثة

يقوم الفرن بتحويل طاقة التيار المتردد ثلاثي الأطوار القياسية إلى تيار مستمر. ثم يقوم العاكس بتحويل هذا التيار المستمر مرة أخرى إلى تيار متردد متوسط التردد (عادة 200-2500 هرتز) وعالي التيار. يتم تغذية هذا التيار في ملف حث نحاسي داخل الفرن.

دور التيارات الدوامية

يولد التيار المتردد في الملف مجالًا مغناطيسيًا قويًا ومتغيرًا بسرعة. يخترق هذا المجال المغناطيسي المادة الموصلة للكهرباء التي سيتم تسخينها (مثل بوتقة الجرافيت أو سلف الكربون نفسه)، مما يحث تيارات كهربائية قوية بداخلها، تُعرف باسم التيارات الدوامية.

تسخين مباشر وفعال

عندما تتدفق هذه التيارات الدوامية عبر المادة ضد مقاومتها الكهربائية الطبيعية، فإنها تولد حرارة شديدة. نظرًا لأن الحرارة يتم إنشاؤها داخل قطعة العمل، فإن عملية التسخين سريعة للغاية وفعالة من حيث الطاقة، مع طاقة ضائعة أقل في تسخين غرفة الفرن بأكملها.

فهم المقايضات: الحث مقابل التسخين بالمقاومة

يمكن تجهيز العديد من أفران التفحيم إما بالتسخين بالحث أو التسخين بالمقاومة. يعد فهم الاختلافات بينهما أمرًا أساسيًا لاتخاذ قرار مستنير.

درجة الحرارة والسرعة

يعد التسخين بالحث الفائز الواضح لأقصى درجات الحرارة والسرعة، حيث يصل إلى 2850 درجة مئوية بسرعة. عادةً ما يصل التسخين بالمقاومة إلى درجة حرارة أقل (حوالي 2600 درجة مئوية) ويتطلب وقتًا أطول بكثير للوصول إلى درجة الحرارة المستهدفة.

الحجم وحجم العمل

هذه هي الميزة الأساسية للتسخين بالمقاومة. تتوفر أفران المقاومة بأحجام عمل أكبر بكثير (على سبيل المثال، 2000x2000x4000 ملم)، مما يجعلها مناسبة للمكونات الكبيرة جدًا أو إنتاج الدفعات عالية الحجم التي قد تكون غير عملية في فرن الحث.

كفاءة الطاقة

يعد التسخين بالحث أكثر كفاءة في استخدام الطاقة بشكل عام. من خلال توليد الحرارة مباشرة حيث تكون مطلوبة، فإنه يقلل من الفقد الحراري لجدران الفرن والعزل. تسخن أفران المقاومة المنطقة الساخنة بأكملها عن طريق الإشعاع من عناصر التسخين، مما يؤدي إلى فقدان طاقة محيطة أعلى.

توحيد درجة الحرارة

توفر كلتا التقنيتين توحيدًا جيدًا. ومع ذلك، يمكن لأنظمة التسخين بالمقاومة في بعض الأحيان تحقيق تفاوت أضيق قليلاً (على سبيل المثال، ±10 درجة مئوية) عبر حجم كبير جدًا بسبب الطبيعة الإشعاعية لانتقال الحرارة.

ميزات البناء والتشغيل الحرجة

تتطلب الظروف القاسية داخل فرن التفحيم هندسة قوية لضمان السلامة والموثوقية ونقاء العملية.

غرفة مزدوجة الجدار مبردة بالماء

تم تصميم غرفة الفرن والباب بتصميم من الفولاذ المقاوم للصدأ مزدوج الجدار. تتدفق المياه باستمرار بين هذين الجدارين لإدارة حمل الحرارة الهائل، وحماية السلامة الهيكلية للفرن والحفاظ على برودة الأسطح الخارجية وأمانها.

منع التلوث

للحفاظ على بيئة فراغ نقية، يتم تبريد مخارج الطاقة ونقاط الوصول الأخرى بالماء أيضًا. يمنع هذا السخونة الزائدة واحتمال تسرب المياه إلى المنطقة الساخنة، وهو أمر بالغ الأهمية لتجنب تلوث المنتج.

قدرة الضغط

تم تصميم هذه الأفران للعمل من فراغ كامل حتى ضغط إيجابي يبلغ 2 بار (أو أكثر). تتيح هذه المرونة خطوات عملية مختلفة، مثل إجراء دورة تحت جو غاز خامل محدد بعد التطهير الفراغي الأولي.

اتخاذ الخيار الصحيح لعملية التفحيم الخاصة بك

يعتمد اختيارك بين الحث متوسط التردد وطرق التسخين الأخرى كليًا على متطلبات عمليتك وأهدافك التجارية المحددة.

- إذا كان تركيزك الأساسي هو تحقيق أعلى درجات حرارة التفحيم وأوقات دورة سريعة للمواد المتقدمة: فإن الحث متوسط التردد هو الخيار الأفضل.

- إذا كان تركيزك الأساسي هو معالجة دفعات أو مكونات كبيرة جدًا حيث يكون حجم الإنتاج هو القيد الرئيسي: يوفر التسخين بالمقاومة مناطق عمل أكبر بكثير.

- إذا كان تركيزك الأساسي هو زيادة كفاءة الطاقة لخفض تكاليف التشغيل: يوفر أسلوب التسخين المباشر للحث ميزة واضحة.

من خلال فهم هذه المبادئ الأساسية والمقايضات، يمكنك اختيار تكنولوجيا التسخين التي تتوافق تمامًا مع أهداف المواد والإنتاج الخاصة بك بثقة.

جدول الملخص:

| المواصفات | النطاق النموذجي للحث متوسط التردد |

|---|---|

| درجة الحرارة القصوى | 2850 درجة مئوية |

| منطقة العمل (الطول × العرض × الارتفاع) | 700x700x1500 ملم إلى 1000x1000x2000 ملم |

| توحيد درجة الحرارة | ±15 درجة مئوية إلى ±20 درجة مئوية |

| الفراغ النهائي | 50 باسكال |

| معدل ارتفاع الضغط | 0.67 باسكال/ساعة |

| طريقة التسخين | تسخين داخلي مباشر عبر التيارات الدوامية |

| الميزة الأساسية | درجة حرارة عالية، تسخين سريع، كفاءة في استخدام الطاقة |

| المقايضة | حجم عمل أصغر مقارنة بأفران المقاومة |

هل أنت مستعد لتحسين عملية التفحيم الخاصة بك؟

يؤثر اختيارك لتكنولوجيا التسخين بشكل مباشر على جودة منتجك وإنتاجيته وتكاليف التشغيل. في كينتك (KINTEK)، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول أفران متقدمة ذات درجة حرارة عالية مصممة خصيصًا لتلبية احتياجاتك الفريدة.

- للمواد الجرافيتية عالية النقاء وعالية الأداء التي تتطلب أوقات دورة سريعة ودرجات حرارة تصل إلى 2850 درجة مئوية: أفران الحث متوسط التردد لدينا هي الحل المثالي.

- هل تحتاج إلى مقياس أو عملية مختلفة؟ يتم دعم مجموعتنا المتنوعة من المنتجات، بما في ذلك أفران الصندوق، والأنابيب، والدوارة، وأفران الفراغ والغاز، وأنظمة CVD/PECVD، بقدرات تخصيص عميقة وقوية.

دعنا نناقش متطلباتك المحددة. اتصل بخبرائنا اليوم لاستكشاف كيف يمكن لفرن كينتك (KINTEK) أن يعزز كفاءة مختبرك ونتائج المواد.

دليل مرئي

المنتجات ذات الصلة

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

يسأل الناس أيضًا

- كيف تقلل المعالجة الحرارية بالفراغ من تشوه قطعة العمل؟ تحقيق استقرار أبعاد فائق

- ما هي الوظيفة الأساسية لفرن الجرافيت الفراغي؟ تحقيق نقاء المواد في درجات الحرارة القصوى

- لماذا تُستخدم الأفران الفراغية لإعادة التبريد للعينات بعد معالجة البورون؟ تعزيز صلابة اللب

- ما هو التطبيق الأساسي لأفران المعالجة الحرارية بالفراغ في مجال الطيران؟ تعزيز أداء المكونات بدقة

- لماذا تعتبر تركيبات وحوامل الجرافيت مهمة في أفران التفريغ؟ أطلق العنان للدقة والمتانة