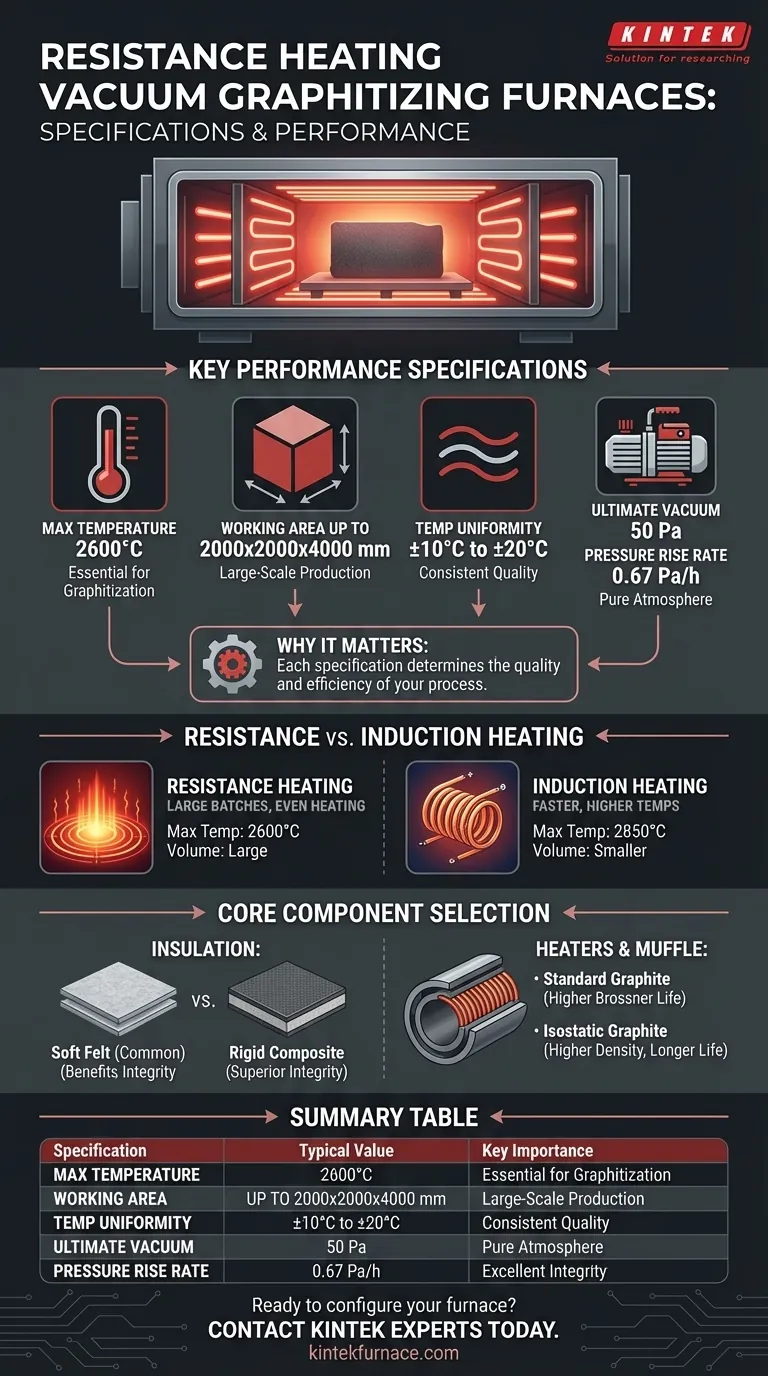

باختصار، يوفر فرن التفحيم بالتفريغ الهوائي النموذجي ذو التسخين بالمقاومة درجة حرارة قصوى تبلغ 2600 درجة مئوية مع مساحة عمل تصل إلى 2000x2000x4000 مم. تشمل مقاييس الأداء الرئيسية تجانس درجة الحرارة الذي يتراوح بين ±10 إلى ±20 درجة مئوية، وأقصى تفريغ هوائي يبلغ 50 باسكال، ومعدل ارتفاع الضغط يبلغ 0.67 باسكال/ساعة، مما يشير إلى بيئة معالجة مستقرة وخاضعة للرقابة بدرجة عالية.

إن فهم مواصفات الفرن لا يقتصر على حفظ الأرقام. بل يتعلق بإدراك أن كل مواصفة هي جزء من نظام أكبر، حيث تتفاعل طريقة التسخين ومواد المكونات والبناء لتحديد الجودة النهائية وكفاءة عملية التفحيم الخاصة بك.

شرح مواصفات الأداء الرئيسية

تحدد كل مواصفة حداً حاسماً لعمليتك. إن فهم ما تعنيه هو الخطوة الأولى نحو اختيار المعدات المناسبة.

أبعاد منطقة العمل

تم تصميم أفران التسخين بالمقاومة للإنتاج على نطاق واسع. تشمل أحجام مناطق العمل الشائعة ما يلي:

- 1300 × 1300 × 2000 مم

- 1500 × 1500 × 3000 مم

- 2000 × 2000 × 4000 مم

هذه الأحجام الكبيرة هي ميزة رئيسية للتسخين بالمقاومة، مما يسمح بمعالجة أجزاء فردية كبيرة أو دفعات عالية الحجم من المكونات الأصغر.

درجة حرارة التشغيل القصوى

تبلغ درجة الحرارة القصوى المحددة 2600 درجة مئوية. هذه القدرة على الوصول إلى درجات حرارة عالية ضرورية لعملية التفحيم، والتي تتضمن تحويل الكربون غير المتبلور أو سلائف الجرافيت إلى بنية جرافيت بلورية عالية التنظيم.

تجانس درجة الحرارة

يعد التجانس الذي يتراوح بين ±10 درجات مئوية و ±20 درجة مئوية عبر منطقة العمل بأكملها أمراً قياسياً. ربما يكون هذا أحد أهم المعايير لمراقبة الجودة.

يضمن التجانس الممتاز أن جميع الأجزاء في الدفعة، بغض النظر عن موقعها في الفرن، تخضع لنفس الملف الحراري. يؤدي هذا إلى خصائص مادية متسقة، وأداء يمكن التنبؤ به، والحد الأدنى من رفض الأجزاء.

مستوى التفريغ الهوائي الأقصى

يُصنف أقصى تفريغ هوائي عند 50 باسكال (باسكال). يتمثل الغرض من التفريغ الهوائي في إزالة الغازات الجوية مثل الأكسجين والنيتروجين، والتي قد تتفاعل مع الكربون في درجات الحرارة العالية، مما يسبب الأكسدة ويضر بالمنتج النهائي.

معدل ارتفاع الضغط

يعد معدل ارتفاع الضغط البالغ 0.67 باسكال/ساعة مقياساً لسلامة الفرن. وهو يحدد مدى سرعة زيادة الضغط في حجرة مغلقة ومفرغة من الهواء على مدى ساعة واحدة.

يشير المعدل المنخفض كهذا إلى وجود موانع تسرب ممتازة وأدنى قدر من التسرب، وهو أمر بالغ الأهمية للحفاظ على الجو النقي والمتحكم فيه المطلوب لدورة تفحيم ناجحة.

التسخين بالمقاومة مقابل التسخين بالحث: مقارنة حاسمة

على الرغم من أنك سألت عن التسخين بالمقاومة، فمن الضروري فهم مكانه بالنسبة للطريقة الشائعة الأخرى، وهي التسخين بالحث بالتردد المتوسط. يعد الاختيار بينهما قراراً أساسياً بناءً على أهدافك المحددة.

طريقة التسخين وحالة الاستخدام

يستخدم التسخين بالمقاومة عناصر تسخين من الجرافيت تشع الحرارة في جميع أنحاء الحجرة. تتفوق هذه الطريقة في تسخين المساحات الكبيرة ذات الحجم الكبير بالتساوي، مما يجعلها مثالية للإنتاج الدفعي الكبير.

يستخدم التسخين بالحث ملفاً كهرومغناطيسياً لحث تيارات دوامية مباشرة داخل بوتقة من الجرافيت أو المادة نفسها. إنه أسرع ويمكنه الوصول إلى درجات حرارة أعلى، ولكنه يقتصر عموماً على أحجام عمل أصغر.

فروق الأداء

تتضح الفروق الرئيسية من المواصفات:

- درجة الحرارة: تصل أفران المقاومة إلى 2600 درجة مئوية كحد أقصى، في حين يمكن لأفران الحث أن تصل إلى 2850 درجة مئوية.

- الحجم: توفر أفران المقاومة مناطق عمل أكبر بكثير (على سبيل المثال، 2000x2000x4000 مم) مقارنة بالأحجام الأصغر لوحدات الحث (على سبيل المثال، 1000x1000x2000 مم).

- التجانس: توفر كلتا الطريقتين تجانساً مشابهاً في درجة الحرارة، عادةً في نطاق ±15 إلى ±20 درجة مئوية.

فهم المفاضلات: اختيار المكونات الأساسية

إن المواصفات الرئيسية للفرن هي نتيجة الخيارات المتخذة في بنائه. يعد فهم مفاضلات المكونات هذه أمراً ضرورياً لتحديد مواصفات الفرن الذي يلبي احتياجاتك التشغيلية والميزانية.

مواد العزل (اللباد الناعم مقابل اللباد المركب الصلب)

العزل ضروري للكفاءة الحرارية واستقرار درجة الحرارة. يعد لباد الجرافيت الناعم خياراً شائعاً. ومع ذلك، يوفر اللباد المركب الصلب تكاملاً هيكلياً فائقاً، وتقليل تساقط الجسيمات (النظافة)، وعمراً أطول للخدمة، مما يجعله استثماراً أفضل للتطبيقات عالية النقاء.

مواد السخان والبطانة (الجرافيت المتساوي الخواص مقابل الجرافيت القياسي)

تعتبر سخانات الجرافيت والبطانة (حجرة المعالجة الداخلية) أساسية للأداء. يتم تشكيل الجرافيت المتساوي الخواص تحت ضغط عالٍ، مما ينتج عنه كثافة ونقاء وقوة أعلى. وهذا يترجم إلى عمر أطول للعناصر وتجانس أفضل لدرجة الحرارة.

الخيارات الأقل تكلفة مثل الجرافيت "ثلاثي الارتفاع" أو ذي الحبيبات الدقيقة وظيفية ولكن قد يكون لها عمر أقصر وخصائص تسخين أقل تجانساً بشكل طفيف.

هيكل الفرن وتكوين الباب

يمكن أن يكون جسم الفرن مصنوعاً من الفولاذ الكربوني بالكامل، أو يحتوي على غلاف داخلي من الفولاذ المقاوم للصدأ، أو يتم بناؤه بالكامل من الفولاذ المقاوم للصدأ. يوفر الفولاذ المقاوم للصدأ بالكامل أقصى قدر من مقاومة التآكل والنظافة ولكن بتكلفة أعلى.

تتراوح آليات الأبواب من الأنواع اليدوية المفصلية إلى الأبواب المؤتمتة بالكامل والمثبتة على عربة. يقلل الأتمتة من عبء المشغل ويحسن الاتساق من دورة إلى دورة، وهو عامل رئيسي في البيئات عالية الإنتاجية.

اتخاذ الخيار الصحيح لعمليتك

يعتمد تكوين الفرن المثالي لديك كلياً على هدفك الأساسي.

- إذا كان تركيزك الأساسي هو زيادة حجم الدفعة وحجم الجزء: فإن فرن التسخين بالمقاومة هو الخيار الواضح، لأنه يوفر أكبر أبعاد عمل متاحة.

- إذا كان تركيزك الأساسي هو تحقيق أعلى درجات الحرارة الممكنة (>2600 درجة مئوية): فإن فرن التسخين بالحث هو التكنولوجيا الأنسب لاحتياجاتك.

- إذا كان تركيزك الأساسي هو اتساق العملية وجودة المواد: فامنح الأولوية لمواصفات تجانس درجة الحرارة الضيقة (±10 درجات مئوية) واستثمر في مواد العزل عالية الجودة (المركب الصلب) ومواد السخان (الجرافيت المتساوي الخواص).

- إذا كان تركيزك الأساسي هو الموثوقية طويلة الأمد والتلوث المنخفض: حدد غلافاً كاملاً من الفولاذ المقاوم للصدأ ونظام تفريغ وغاز معالجة مؤتمت لضمان السلامة وتقليل أخطاء المشغل.

إن فهم هذه المواصفات المترابطة يمكّنك من تكوين فرن يتطابق تماماً مع أهداف المواد والإنتاج والجودة الخاصة بك.

جدول ملخص:

| المواصفات | القيمة النموذجية | الأهمية الرئيسية |

|---|---|---|

| درجة الحرارة القصوى | 2600 درجة مئوية | ضروري لعملية التفحيم عالية الجودة |

| منطقة العمل (الطول × العرض × الارتفاع) | يصل إلى 2000x2000x4000 مم | يمكّن الإنتاج الدفعي الكبير ومعالجة الأجزاء الكبيرة |

| تجانس درجة الحرارة | ±10 درجة مئوية إلى ±20 درجة مئوية | حاسم لخصائص المواد والجودة المتسقة |

| أقصى تفريغ هوائي | 50 باسكال | يمنع الأكسدة ويضمن جو معالجة نقي |

| معدل ارتفاع الضغط | 0.67 باسكال/ساعة | يشير إلى سلامة تفريغ هوائي ممتازة واستقرار النظام |

هل أنت مستعد لتكوين فرن تفحيم بالتفريغ الهوائي يتطابق تماماً مع حجم إنتاجك وأهداف الجودة؟

في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتزويد المختبرات المتنوعة بحلول أفران متقدمة ذات درجات حرارة عالية. سواء كان تركيزك الأساسي هو زيادة حجم الدفعة باستخدام فرن ذي حجم كبير بالتسخين بالمقاومة أو تحقيق درجات حرارة عالية جداً باستخدام نظام الحث، فإن خط إنتاجنا - الذي يشمل الأفران ذات البطانة، والأفران الأنبوبية، والأفران الدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD - مدعوم بقدرات تخصيص عميقة قوية لتلبية متطلباتك التجريبية والإنتاجية الفريدة بدقة.

اتصل بخبرائنا اليوم لمناقشة كيف يمكننا بناء حل فرن موثوق وعالي الأداء لك.

دليل مرئي

المنتجات ذات الصلة

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

يسأل الناس أيضًا

- لماذا يعتبر الجرافيت فعالاً من حيث التكلفة لأفران التفريغ؟ تعظيم العائد على الاستثمار طويل الأجل والكفاءة

- كيف يساهم الجرافيت في كفاءة الطاقة في أفران التفريغ؟ تحقيق تسخين أسرع وأكثر تجانسًا

- لماذا تعتبر تركيبات وحوامل الجرافيت مهمة في أفران التفريغ؟ أطلق العنان للدقة والمتانة

- ما هي آلية وتأثير الأفلام الرقيقة من نيغتي بعد المعالجة الحرارية في فرن تفريغ؟ فتح المرونة الفائقة

- لماذا تُستخدم الأفران الفراغية لإعادة التبريد للعينات بعد معالجة البورون؟ تعزيز صلابة اللب