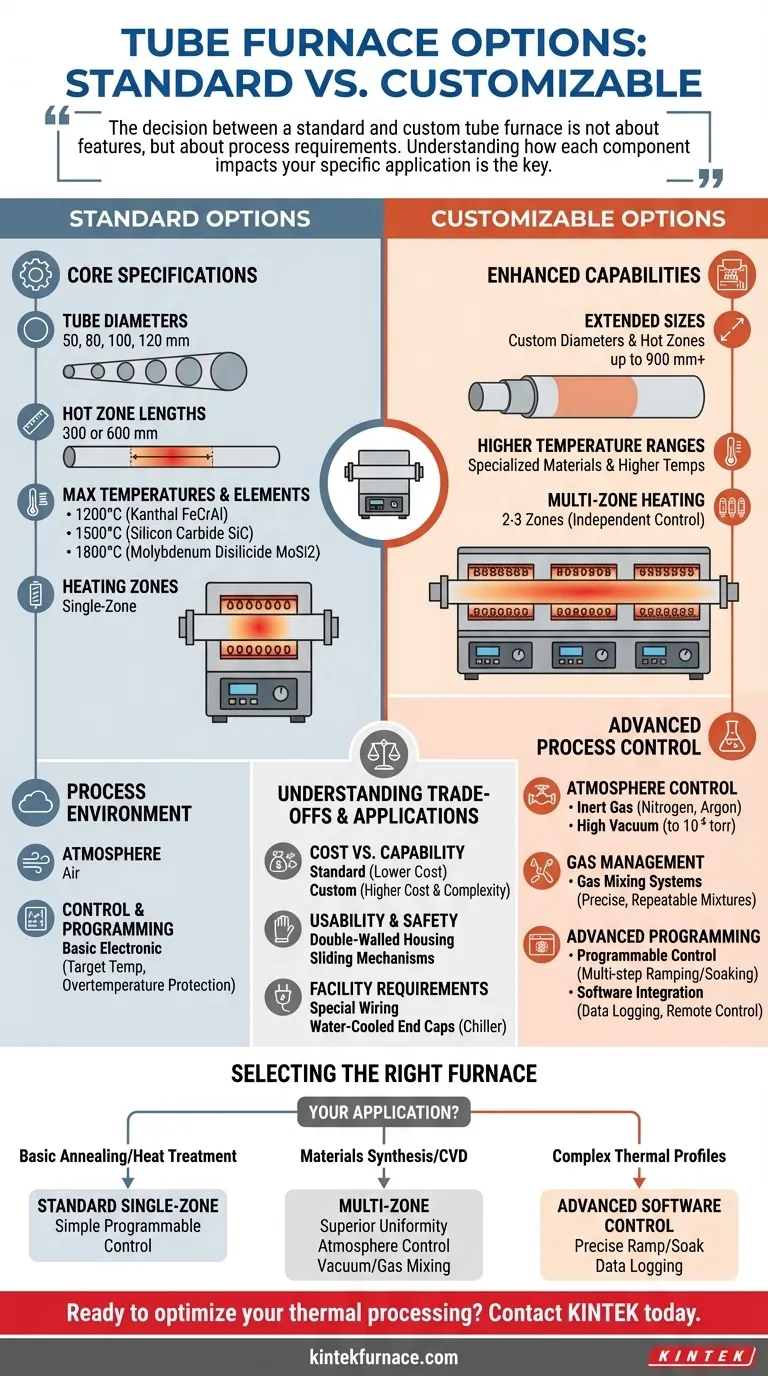

في جوهرها، يتم تحديد تكوين فرن الأنبوب من خلال عدد قليل من المعلمات الرئيسية. تتضمن الخيارات القياسية عادةً أقطار أنابيب تبلغ 50 أو 80 أو 100 أو 120 مم، وأطوال "منطقة التسخين" الساخنة تبلغ 300 أو 600 مم، ودرجات حرارة قصوى تبلغ 1200 درجة مئوية أو 1500 درجة مئوية أو 1800 درجة مئوية. يوسع التخصيص هذه المواصفات الأساسية ويضيف قدرات حاسمة للتحكم في العمليات، مثل التسخين متعدد المناطق، والتحكم في بيئة التفريغ والغاز الخامل، والبرمجة المتقدمة.

القرار بين الفرن القياسي والمخصص لا يتعلق بالميزات، بل بمتطلبات العملية. إن فهم كيفية تأثير كل مكون - من عنصر التسخين إلى برنامج التحكم - على تطبيقك المحدد هو مفتاح تحديد الأداة المناسبة للمهمة.

تفكيك مواصفات الفرن الأساسية

يتم بناء كل فرن أنبوبي حول مجموعة من الخصائص الفيزيائية والحرارية الأساسية. تحدد هذه الاختيارات الأساسية القدرات الرئيسية للفرن والتكلفة.

نطاق درجة الحرارة وعناصر التسخين

تعد درجة الحرارة القصوى للتشغيل هي المواصفات الأكثر أهمية بلا شك، لأنها تحدد أنواع العمليات التي يمكنك إجراؤها. ترتبط درجة الحرارة هذه مباشرة بمادة عنصر التسخين.

- حتى 1200 درجة مئوية: عادةً ما تستخدم الأفران في هذا النطاق عناصر سبائك كانثال (Kanthal - FeCrAl). هذا خيار فعال من حيث التكلفة ومناسب للمعالجة الحرارية والتلدين للأغراض العامة.

- حتى 1500 درجة مئوية - 1600 درجة مئوية: تعتمد هذه الأفران على عناصر كربيد السيليكون (SiC). إنها توفر قفزة كبيرة في درجة الحرارة لمعالجة المواد الأكثر تطلبًا.

- حتى 1800 درجة مئوية: يتم تحقيق أعلى درجات الحرارة القياسية باستخدام عناصر ثنائي سيليسيد الموليبدينوم (MoSi2). هذه ضرورية لتلبيد السيراميك المتقدم والأبحاث الأخرى ذات درجات الحرارة العالية.

الأبعاد المادية: قطر الأنبوب والمنطقة الساخنة

يحدد الحجم المادي للفرن إنتاجيتك وقدرتك على المعالجة.

يحدد قطر الأنبوب القياسي (من 50 مم إلى 120 مم) الحد الأقصى لحجم العينة أو الركيزة التي يمكنك معالجتها.

المنطقة الساخنة هي طول الأنبوب الذي يحافظ على تجانس درجة الحرارة المحدد. غالبًا ما تكون الأطوال القياسية 300 مم أو 600 مم، في حين أن الخيارات المخصصة يمكن أن تمتد إلى 900 مم أو أكثر.

التسخين أحادي المنطقة مقابل متعدد المناطق

يحتوي الفرن أحادي المنطقة على وحدة تحكم واحدة ومجموعة واحدة من عناصر التسخين، مما يخلق منطقة ساخنة تكون أكثر تجانسًا في المنتصف وتبرد نحو الأطراف. هذا كافٍ للعديد من التطبيقات الأساسية.

يستخدم الفرن متعدد المناطق (غالبًا منطقتين أو ثلاث مناطق) وحدات تحكم مستقلة متعددة. يسمح هذا بتشكيل ملف درجة الحرارة، إما لإنشاء تدرج متعمد لتجارب النقل أو، الأكثر شيوعًا، لإنشاء منطقة ساخنة أكبر وأكثر تجانسًا في المنتصف.

التحكم في بيئة العملية

بالنسبة لمعظم أعمال المواد المتقدمة، يعد التحكم في الغلاف الجوي داخل الأنبوب بنفس أهمية التحكم في درجة الحرارة. هذا هو المكان الذي يصبح فيه التخصيص ضروريًا.

التحكم في الجو: من الهواء إلى التفريغ العالي

عن طريق إغلاق نهايات أنبوب العملية بأغطية طرفية متخصصة، يمكنك التحكم في البيئة الداخلية.

- الغاز الخامل: التطبيق الأكثر شيوعًا هو تمرير غاز خامل مثل النيتروجين أو الأرجون عبر الأنبوب لمنع أكسدة العينة عند درجات الحرارة المرتفعة.

- التفريغ العالي: للتطبيقات التي تتطلب نقاءً استثنائيًا، يمكن توصيل تجمعات الشفاه بمضخة تفريغ. يسمح هذا بإخلاء الأنبوب إلى ضغوط منخفضة تصل إلى 10⁻⁵ torr، مما يزيل جميع الملوثات الجوية تقريبًا.

أنظمة إدارة الغاز والخلط

بالنسبة لعمليات مثل الترسيب الكيميائي للبخار (CVD)، يلزم تحكم دقيق في غازات العمليات المتعددة. يمكن دمج أنظمة خلط الغاز الاختيارية لتوصيل خلطات غاز محددة وقابلة للتكرار إلى حجرة الفرن.

التحكم في درجة الحرارة والبرمجة

يحدد مستوى التحكم دقة وقابلية تكرار عمليتك الحرارية.

- التحكم الإلكتروني الأساسي: تسمح وحدات التحكم القياسية بتعيين درجة حرارة مستهدفة وتوفر حماية من درجات الحرارة الزائدة.

- التحكم القابل للبرمجة: تسمح وحدات التحكم الرقمية الأكثر تقدمًا بإنشاء برامج متعددة الخطوات مع معدلات تدرج محددة (مدى سرعة التسخين/التبريد) وأوقات تثبيت (المدة التي يجب الاحتفاظ بها عند درجة حرارة معينة).

- تكامل البرامج: توفر مجموعات البرامج الكاملة واجهة رسومية للبرمجة والتحكم عن بعد في الفرن، والأهم من ذلك، الحصول على البيانات وتسجيلها لمراقبة الجودة والسجلات البحثية.

فهم المفاضلات

يتضمن اختيار الميزات المناسبة الموازنة بين القدرة والتعقيد والتكلفة. كل وظيفة مضافة لها تداعياتها.

التكلفة مقابل القدرة

كل ترقية - من نطاق درجة حرارة أعلى إلى التحكم متعدد المناطق أو التوافق مع التفريغ - تزيد بشكل كبير من تكلفة الفرن وتعقيده. إن فرن هواء قياسي 1200 درجة مئوية هو جزء بسيط من تكلفة فرن تفريغ متعدد المناطق 1800 درجة مئوية.

سهولة الاستخدام والسلامة

تتضمن الأفران الحديثة غالبًا ميزات تركز على المستخدم. يوفر الهيكل المزدوج الجدار بقاء السطح الخارجي باردًا عند اللمس حتى في درجات الحرارة الداخلية العالية. يمكن لـ آلية الانزلاق أن تسمح بتحريك جسم الفرن بعيدًا عن الأنبوب للتبريد السريع وتحميل العينة بسهولة.

متطلبات المنشأة

يمكن أن تؤثر الميزات المخصصة على البنية التحتية لمختبرك. قد تتطلب الأفران عالية الطاقة أسلاكًا كهربائية خاصة. تتطلب الأنظمة ذات الأغطية الطرفية المبردة بالماء، والتي تُستخدم لحماية حلقات O-rings والشفات أثناء التشغيل بدرجات حرارة عالية، مصدر مياه موثوقًا أو مبردًا مخصصًا.

اختيار الفرن المناسب لتطبيقك

يجب أن يكون اختيارك مدفوعًا بالكامل بمتطلبات أهدافك العلمية أو الإنتاجية المحددة.

- إذا كان تركيزك الأساسي هو التلدين الأساسي أو المعالجة الحرارية في الهواء: فإن الفرن القياسي أحادي المنطقة مع وحدة تحكم قابلة للبرمجة بسيطة هو حل فعال من حيث التكلفة.

- إذا كان تركيزك الأساسي هو تخليق المواد أو CVD: أعط الأولوية لتكوين متعدد المناطق لتحقيق تجانس أفضل لدرجة الحرارة ونظام قوي للتحكم في الجو مع خيارات لكل من التفريغ وخلط الغازات.

- إذا كان تركيزك الأساسي هو البحث باستخدام ملفات حرارية معقدة: استثمر في نظام به تحكم متقدم في البرامج للبرمجة الدقيقة للتدرج/التثبيت وتسجيل شامل للبيانات لتتبع العملية.

من خلال مطابقة قدرات الفرن بعناية مع احتياجات عمليتك، فإنك تضمن أنك تحدد أداة ليست عملية فحسب، بل مثالية لعملك.

جدول ملخص:

| المواصفات | الخيارات القياسية | الخيارات القابلة للتخصيص |

|---|---|---|

| قطر الأنبوب | 50، 80، 100، 120 مم | أحجام موسعة |

| طول المنطقة الساخنة | 300، 600 مم | يصل إلى 900 مم أو أكثر |

| درجة الحرارة القصوى | 1200 درجة مئوية، 1500 درجة مئوية، 1800 درجة مئوية | نطاقات أعلى |

| عناصر التسخين | كانثال، سيليكون كربيد، ديسيليسيد الموليبدينوم | مواد متخصصة |

| مناطق التحكم | منطقة واحدة | متعدد المناطق (2-3 مناطق) |

| الجو | الهواء | التفريغ، الغاز الخامل، خلط الغازات |

| البرمجة | أساسي | متقدم مع تسجيل البيانات |

هل أنت مستعد لتحسين المعالجة الحرارية الخاصة بك؟ بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، توفر KINTEK للمختبرات المتنوعة حلولًا متقدمة للأفران ذات درجات الحرارة العالية. يكمل خط إنتاجنا، بما في ذلك أفران البوتقة، وأفران الأنابيب، والأفران الدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD، قدرتنا القوية على التخصيص العميق لتلبية المتطلبات التجريبية الفريدة بدقة. اتصل بنا اليوم لمناقشة كيف يمكننا تصميم فرن أنبوبي لتعزيز كفاءة البحث والإنتاج لديك!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

يسأل الناس أيضًا

- ما هي تدابير السلامة الأساسية عند تشغيل فرن أنبوبي معملي؟ دليل للوقاية من الحوادث

- ما هو مثال على مادة تم تحضيرها باستخدام فرن أنبوبي؟ إتقان تخليق المواد بدقة

- كيف يُستخدم الفرن الأنبوبي الرأسي لدراسات اشتعال غبار الوقود؟ نموذج الاحتراق الصناعي بدقة

- لماذا يُستخدم الفرن الأنبوبي للمعالجة الحرارية لمواد الكاثود المركبة من الكبريت/الكربون (S/C)؟ تحسين استقرار البطارية

- ما هي التحسينات الأخيرة التي تم إجراؤها على أفران الأنابيب المخبرية؟ افتح الدقة والأتمتة والسلامة