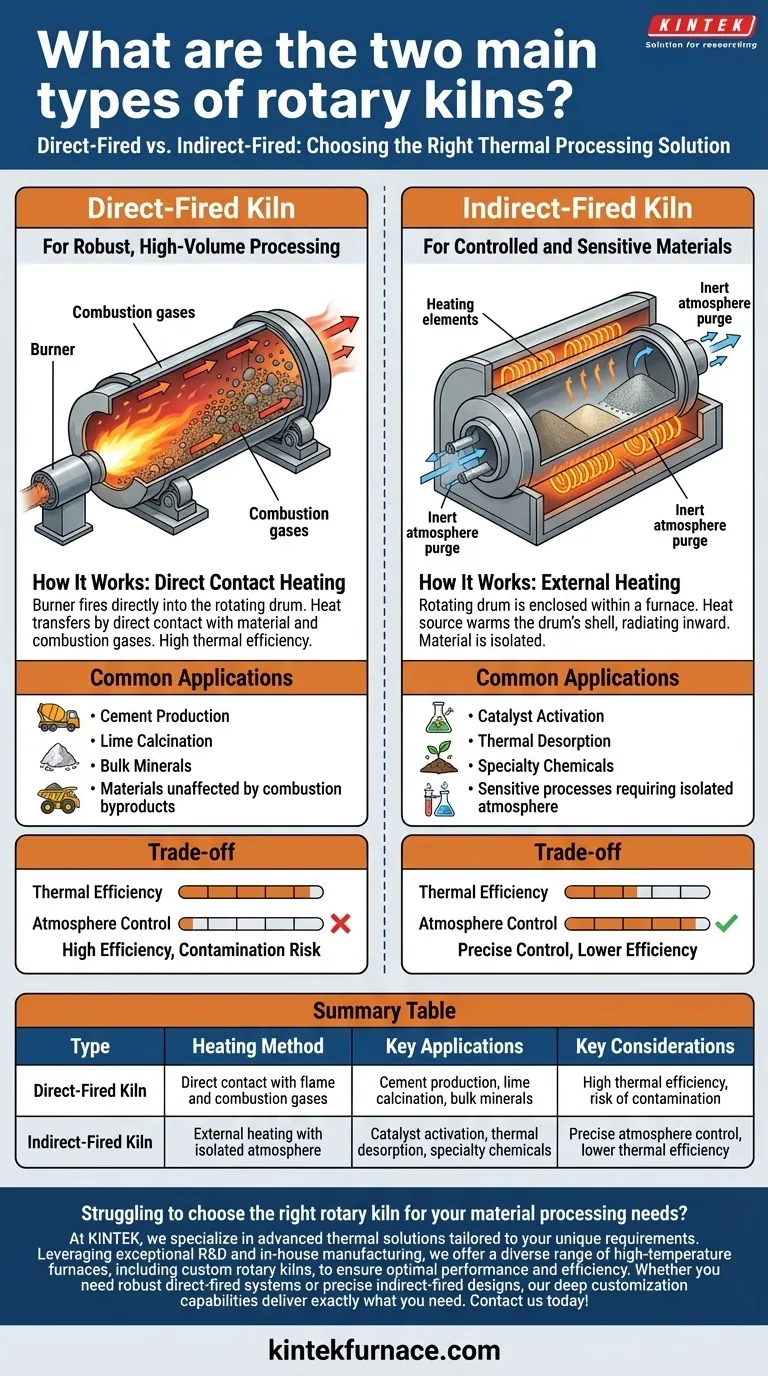

في جوهرها، تقع الأفران الدوارة ضمن فئتين أساسيتين: ذات التسخين المباشر وذات التسخين غير المباشر. يكمن الاختلاف الجوهري في كيفية إدخال الحرارة إلى المادة التي يتم معالجتها. ففي الفرن ذي التسخين المباشر، تكون المادة على اتصال مباشر باللهب وغازات الاحتراق، بينما في الفرن ذي التسخين غير المباشر، يتم تسخين المادة عن طريق تسخين السطح الخارجي للأسطوانة الدوارة، مما يحافظ على فصل بيئة المعالجة والتحكم فيها.

إن قرار الاختيار بين فرن ذي تسخين مباشر أو غير مباشر لا يتعلق بما هو "أفضل"، بل بما هو الأنسب لمادتك. السؤال المحوري هو ما إذا كانت المادة تتحمل الاتصال المباشر بالمنتجات الثانوية للاحتراق أم أنها تتطلب بيئة معزولة ومتحكم بها بدقة.

الفرن ذو التسخين المباشر: للمعالجة القوية وعالية الحجم

الفرن ذو التسخين المباشر هو أداة العمل الشاقة للصناعات الثقيلة، مصمم لتحقيق أقصى قدر من نقل الحرارة وإنتاجية عالية.

كيف يعمل: تسخين بالاتصال المباشر

في هذا التصميم، يقوم الموقد بإطلاق النار مباشرة داخل الأسطوانة الدوارة. تتدفق غازات الاحتراق الساخنة عبر الفرن، وتنقل الحرارة عن طريق الاتصال المباشر مع طبقة المادة أثناء تقلبها.

هذه الطريقة فعالة للغاية لأن انتقال الحرارة فوري ومنتشر على طول الفرن.

تطبيقات شائعة

تُستخدم الأفران ذات التسخين المباشر عندما تكون مادة المعالجة قوية وغير متأثرة بالمنتجات الكيميائية الثانوية للاحتراق.

تشمل الأمثلة الكلاسيكية إنتاج الأسمنت، تكليس الجير، ومعالجة مختلف المعادن السائبة حيث لا تشكل التقلبات الجوية الطفيفة مصدر قلق.

الفرن ذو التسخين غير المباشر: للمواد المتحكم بها والحساسة

يوفر الفرن ذو التسخين غير المباشر، والذي غالبًا ما يطلق عليه "المكلسة"، بيئة عالية التحكم للمواد التي لا يمكن تعريضها للهب الخام أو غازات الاحتراق.

كيف يعمل: تسخين خارجي

هنا، تُحاط الأسطوانة الدوارة بفرن أو تُبطن بعناصر تسخين. يسخن مصدر الحرارة الجزء الخارجي من غلاف الأسطوانة، ثم تشع هذه الحرارة إلى الداخل نحو المادة.

يعزل هذا التصميم المادة تمامًا عن مصدر التسخين، مما يسمح بالتحكم الدقيق في الغلاف الجوي الداخلي. يمكن تطهيره بالغازات الخاملة، أو تشغيله بجو مختزل، أو حتى الاحتفاظ به تحت تفريغ.

تطبيقات شائعة

هذه الطريقة ضرورية للعمليات الحساسة. وهذا يشمل تنشيط المحفزات، وإجراء الامتصاص الحراري لإزالة ملوثات التربة، وتحديث خامات الفوسفات، ومعالجة المواد الكيميائية المتخصصة أو البلاستيك الذي يمكن أن يتلف أو يتلوث بالتسخين المباشر.

فهم المقايضة الأساسية: التحكم في الغلاف الجوي مقابل الكفاءة الحرارية

يتطلب اختيار الفرن المناسب فهم التنازل الأساسي بين هذين التصميمين.

كفاءة التسخين المباشر

الأفران ذات التسخين المباشر أكثر كفاءة حرارياً. فمن خلال جلب مصدر الحرارة مباشرة إلى المادة، يتم فقدان طاقة أقل في البيئة. وينتج عن ذلك بشكل عام تكاليف تشغيل أقل وأحجام معالجة أعلى.

ولكن الخطر يكمن في احتمال تلوث المنتج أو حدوث تفاعلات جانبية غير مرغوبة بسبب التعرض لغازات الاحتراق.

دقة التسخين غير المباشر

توفر الأفران ذات التسخين غير المباشر تحكمًا لا مثيل له في العملية. نظرًا لأن الجو الداخلي منفصل عن بيئة الاحتراق، يمكنك إنشاء الظروف الدقيقة اللازمة لتفاعل كيميائي معين أو تغيير طوري دون خطر التلوث.

يأتي هذا التحكم على حساب الكفاءة الحرارية. إن تسخين الغلاف وإشعاع تلك الحرارة إلى الداخل هو طريقة أقل مباشرة، وبالتالي أقل كفاءة، لنقل الطاقة. وهذا غالبًا ما يترجم إلى تكاليف رأسمالية وتشغيلية أعلى لإنتاجية معينة.

كيفية تطبيق هذا على مشروعك

ستحدد مادتك وأهداف العملية الاختيار الصحيح.

- إذا كان تركيزك الأساسي هو إنتاج كميات كبيرة من المواد الخاملة مثل الأسمنت أو المعادن: فإن الفرن ذو التسخين المباشر هو المعيار بسبب كفاءته الحرارية الفائقة وإنتاجيته العالية.

- إذا كان تركيزك الأساسي هو معالجة المواد الحساسة التي تتطلب جوًا معينًا أو يجب ألا تتلوث: فإن الفرن ذو التسخين غير المباشر هو الخيار الوحيد القابل للتطبيق للتحكم الدقيق في العملية.

- إذا كان تركيزك الأساسي هو الامتصاص الحراري أو معالجة التربة الملوثة: فإن التصميم ذي التسخين غير المباشر ضروري لالتقاط ومعالجة المركبات المتطايرة دون خلطها مع غازات الاحتراق.

فهم كيفية توصيل الحرارة هو الخطوة الأولى والأكثر أهمية في اختيار تقنية المعالجة الحرارية المناسبة.

جدول ملخص:

| النوع | طريقة التسخين | التطبيقات الرئيسية | الاعتبارات الرئيسية |

|---|---|---|---|

| فرن ذو تسخين مباشر | اتصال مباشر باللهب وغازات الاحتراق | إنتاج الأسمنت، تكليس الجير، المعادن السائبة | كفاءة حرارية عالية، خطر التلوث |

| فرن ذو تسخين غير مباشر | تسخين خارجي مع جو معزول | تنشيط المحفزات، الامتصاص الحراري، المواد الكيميائية المتخصصة | تحكم دقيق في الغلاف الجوي، كفاءة حرارية أقل |

هل تواجه صعوبة في اختيار الفرن الدوار المناسب لاحتياجات معالجة المواد الخاصة بك؟ في KINTEK، نحن متخصصون في حلول حرارية متقدمة مصممة خصيصًا لمتطلباتك الفريدة. بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم مجموعة متنوعة من الأفران ذات درجات الحرارة العالية، بما في ذلك الأفران الدوارة المخصصة، لضمان الأداء والكفاءة الأمثل. سواء كنت بحاجة إلى أنظمة قوية ذات تسخين مباشر لإنتاج كميات كبيرة أو تصاميم دقيقة ذات تسخين غير مباشر للمواد الحساسة، فإن قدراتنا العالية في التخصيص توفر لك بالضبط ما تحتاجه. اتصل بنا اليوم لمناقشة كيف يمكن لـ KINTEK أن تعزز عمليتك باستخدام حلول أفران موثوقة وعالية الأداء!

دليل مرئي

المنتجات ذات الصلة

- فرن الفرن الدوار الكهربائي ذو الفرن الدوار الصغير العامل باستمرار لتسخين مصنع الانحلال الحراري

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن الأنبوب الدوار المائل الدوار للمختبر فرن الأنبوب الدوار المائل للمختبر

- الفرن الدوَّار الكهربائي الفرن الدوَّار الصغير لتجديد الكربون المنشط

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

يسأل الناس أيضًا

- ما هو مبدأ العمل الأساسي للفرن الدوار؟ إتقان كفاءة المعالجة الحرارية الصناعية

- ما هي بعض تطبيقات التجفيف للأفران الدوارة الكهرومغناطيسية؟ اكتشف حلول تجفيف فعالة ودقيقة

- لماذا الفرن الدوار مناسب بشكل خاص لمعالجة FMDS عالية الكربون؟ حول نفايات الكربون إلى مورد

- ما هي المزايا التي توفرها الأفران الدوارة المُسخنة كهربائيًا في التحكم في درجة الحرارة؟ حقق الدقة والتوحيد لتحقيق نتائج فائقة

- كيف تتحرك المواد الخام داخل الفرن الدوار؟ إتقان التدفق المتحكم فيه لمعالجة فعالة