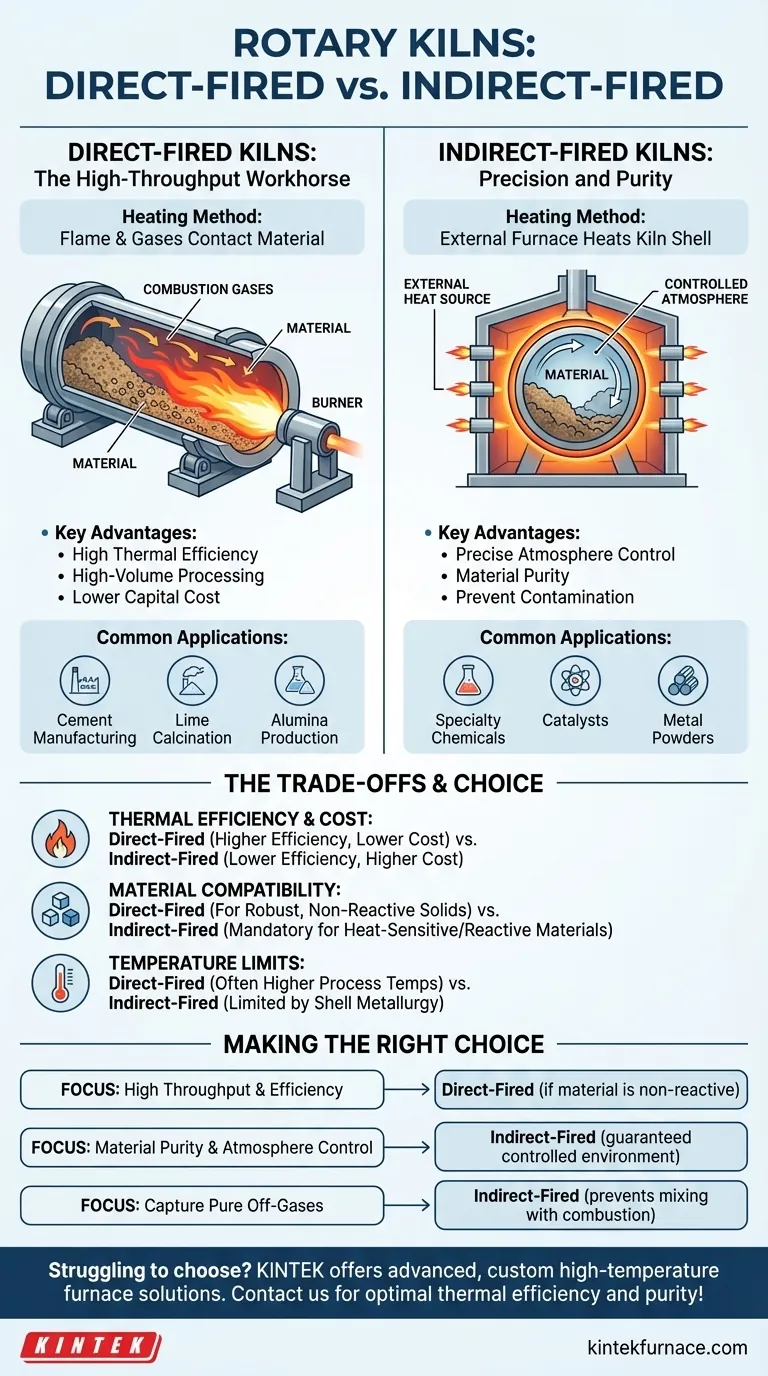

يتم تصنيف النوعين الأساسيين من الأفران الدوارة حسب طريقة التسخين: الإشعال المباشر والإشعال غير المباشر. في الفرن ذي الإشعال المباشر، يكون اللهب وغازات الاحتراق على اتصال مباشر مع المادة التي تتم معالجتها. في الفرن ذي الإشعال غير المباشر، يقوم فرن خارجي بتسخين غلاف الفرن، ويتم نقل هذه الحرارة عبر الجدار إلى المادة الموجودة بالداخل، والتي لا تلامس غاز الاحتراق أبدًا.

الخيار بين التسخين المباشر وغير المباشر ليس مسألة تفضيل؛ بل يحدده الطبيعة الكيميائية لمادتك. السؤال المحوري هو ما إذا كانت المادة يمكنها تحمل التعرض المباشر لمنتجات الاحتراق الثانوية أو ما إذا كانت تتطلب البيئة النقية والمتحكم بها التي يوفرها التسخين غير المباشر فقط.

الأفران ذات الإشعال المباشر: حصان العمل ذو الإنتاجية العالية

الفرن ذو الإشعال المباشر هو التكوين الأكثر شيوعًا، ويُقدَّر لكفاءته الحرارية وقدرته على معالجة كميات كبيرة من المواد في درجات حرارة عالية.

مبدأ التلامس المباشر

في هذا التصميم، يطلق الموقد لهبًا مباشرة داخل أسطوانة الفرن، إما عند طرف التفريغ (تدفق عكسي للتيار) أو طرف التغذية (تدفق مع اتجاه التيار). تتدفق غازات الاحتراق الساخنة عبر الطول الكامل للفرن، وتختلط مع المادة وتنقل الحرارة إليها مباشرة.

تعد هذه الطريقة فعالة للغاية في نقل الطاقة بسرعة وكفاءة.

الميزة الرئيسية: الكفاءة الحرارية

نظرًا لأن الحرارة يتم توليدها وإطلاقها مباشرة داخل غرفة المعالجة، يتم فقدان القليل جدًا من الطاقة. وهذا يجعل الأفران ذات الإشعال المباشر الخيار الأكثر كفاءة في استخدام الطاقة للوصول إلى درجات حرارة المعالجة العالية والحفاظ عليها.

التطبيقات الشائعة

تُستخدم الأفران ذات الإشعال المباشر للمواد الصلبة السائبة القوية وغير المتفاعلة. وهي المعيار الصناعي لعمليات مثل إنتاج الأسمنت، وتكليس الجير، وإنتاج الألومينا، حيث لا تتأثر المادة سلبًا بالتركيب الكيميائي لغاز المداخن.

الأفران ذات الإشعال غير المباشر: الدقة والنقاء

الأفران ذات الإشعال غير المباشر، والتي تسمى أحيانًا المحمّصات، هي أدوات متخصصة مصممة للعمليات التي تكون فيها نقاوة المادة والتحكم في الجو أمرًا بالغ الأهمية.

مبدأ التسخين الخارجي

يتم إحاطة الأسطوانة الدوارة بفرن ثابت أو تجهيزها بغلاف تسخين خارجي. تقوم المواقد بتسخين الجزء الخارجي من غلاف الأسطوانة، وتنتقل هذه الحرارة عبر الجدار المعدني إلى المادة التي تدور بالداخل.

ينشئ هذا التصميم فصلًا كاملاً بين مصدر التسخين ومادة المعالجة.

الميزة الحاسمة: التحكم في الجو

نظرًا لأن المادة تكون في بيئة مغلقة، يمكن التحكم بدقة في الجو الداخلي. يمكن أن يكون خاملًا (مثل النيتروجين)، أو مختزلًا (مثل الهيدروجين)، أو مؤكسدًا (مثل الأكسجين)، مما يمنع التفاعلات الكيميائية غير المرغوب فيها أو تلوث أو أكسدة المنتج النهائي.

التطبيقات الشائعة

الأفران غير المباشرة ضرورية لمعالجة المواد الكيميائية المتخصصة الحساسة للحرارة، والمحفزات، وبعض المساحيق المعدنية. كما تُستخدم عندما يجب التقاط الغازات المنبعثة من المادة نفسها في شكل نقي، دون أن تختلط بغازات الاحتراق.

فهم المفاضلات: الكفاءة مقابل النقاء

يتطلب اختيار نوع الفرن الصحيح الموازنة بين أهداف العملية والقيود المادية والمالية.

الكفاءة الحرارية والتكلفة

الأفران ذات الإشعال المباشر أكثر كفاءة حراريًا وعادة ما تكون ذات تكلفة رأسمالية أقل لحجم إنتاج معين. تفقد الأفران غير المباشرة بعض الحرارة من الفرن الخارجي إلى البيئة المحيطة ولديها تعقيد بناء أعلى، مما يجعلها أكثر تكلفة.

التوافق مع المادة

هذا هو العامل الأكثر أهمية. إذا كانت مادتك تتفاعل مع الأكسجين أو ثاني أكسيد الكربون أو بخار الماء في درجات حرارة عالية، فإن الفرن ذي الإشعال المباشر ليس خيارًا قابلاً للتطبيق. الفرن ذو الإشعال غير المباشر إلزامي لحماية سلامة المنتج في هذه الحالات.

حدود درجة الحرارة والميكانيكية

تتمتع الأفران غير المباشرة بحد أقصى لدرجة الحرارة يحدده الخصائص المعدنية للغلاف الدوار، والذي يجب أن يتحمل كلاً من الحرارة العالية والإجهادات الميكانيكية. غالبًا ما يمكن للأفران ذات الإشعال المباشر الوصول إلى درجات حرارة معالجة أعلى لأن الغلاف ليس نقطة النقل الحراري الأساسية.

اتخاذ الخيار الصحيح لعمليتك

ستحدد مادتك وأهداف عمليتك تكنولوجيا الفرن الصحيحة.

- إذا كان تركيزك الأساسي هو حجم الإنتاج العالي والكفاءة الحرارية: فإن الفرن ذي الإشعال المباشر هو الخيار الافتراضي، بافتراض أن مادتك غير تفاعلية مع غاز المداخن.

- إذا كان تركيزك الأساسي هو نقاء المادة والتحكم في الجو: فإن الفرن ذا الإشعال غير المباشر هو الخيار الوحيد لضمان بيئة متحكم بها وغير ملوثة.

- إذا كنت بحاجة إلى التقاط غازات منبعثة نقية من مادتك: فإن الفرن ذا الإشعال غير المباشر ضروري لمنع اختلاط غاز العملية بمنتجات الاحتراق.

يعد فهم هذا الاختلاف الأساسي في طرق التسخين الخطوة الأولى نحو تحديد المعدات المناسبة لتحقيق أهداف عمليتك.

جدول الملخص:

| نوع الفرن | طريقة التسخين | المزايا الرئيسية | التطبيقات الشائعة |

|---|---|---|---|

| ذو إشعال مباشر | تلامس اللهب والغازات المادة مباشرة | كفاءة حرارية عالية، تكلفة أقل، إنتاجية عالية | الأسمنت، تكليس الجير، إنتاج الألومينا |

| ذو إشعال غير مباشر | فرن خارجي يسخن غلاف الفرن | تحكم دقيق في الجو، نقاء المادة، لا تلوث | المواد الكيميائية المتخصصة، المحفزات، المساحيق المعدنية |

هل تكافح لاختيار الفرن الدوار المناسب لاحتياجات معالجة المواد لديك؟ تستفيد KINTEK من البحث والتطوير الاستثنائيين والتصنيع الداخلي لتقديم حلول أفران متقدمة لدرجات الحرارة العالية، بما في ذلك الأفران الدوارة المخصصة. تضمن خبرتنا الكفاءة الحرارية والنقاء الأمثل لتطبيقاتك المحددة. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا المصممة خصيصًا أن تعزز كفاءة عمليتك وجودة منتجك!

دليل مرئي

المنتجات ذات الصلة

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن الأنبوب الدوار المائل الدوار للمختبر فرن الأنبوب الدوار المائل للمختبر

- الفرن الدوَّار الكهربائي الفرن الدوَّار الصغير لتجديد الكربون المنشط

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

يسأل الناس أيضًا

- ما هو الغرض من آلية الدوران في فرن أنبوبي دوار؟ لتحقيق تسخين موحد وتحكم معزز في العملية.

- ما هي الأساليب الشائعة للخلط في الأفران الدوارة؟ تعزيز التجانس والكفاءة في المعالجة الحرارية

- ما أنواع المواد التي يمكن معالجتها في فرن أنبوبي دوار؟ اكتشف المواد المثالية للمعالجة بدرجات حرارة عالية

- ما هي المواد التي يمكن استخدامها لتصنيع وحدة الأنبوب الدوارة لهذه الأفران؟ اختر الأفضل لاحتياجاتك ذات درجات الحرارة العالية

- ما هي أنواع المواد المناسبة للمعالجة في أفران الأنبوب الدوار؟ مثالية للمساحيق والجزيئات الحرة التدفق