في التطبيقات الصناعية، يعد كربيد السيليكون (SiC) وثنائي سيليسيد الموليبدينوم (MoSi2) من أكثر عناصر التسخين شيوعًا لدرجات الحرارة العالية. يتم اختيار هذه المواد السيراميكية المتقدمة لقدرتها على العمل بموثوقية في درجات حرارة تفشل فيها العناصر المعدنية التقليدية.

إن الاختيار بين عنصر تسخين صناعي نادرًا ما يتعلق بإيجاد "الأفضل"، بل يتعلق بمطابقة الخصائص الفريدة للمادة مع المتطلبات المحددة للعملية. يعتمد القرار على توازن حاسم بين أقصى درجة حرارة، وظروف الغلاف الجوي، والمتانة التشغيلية.

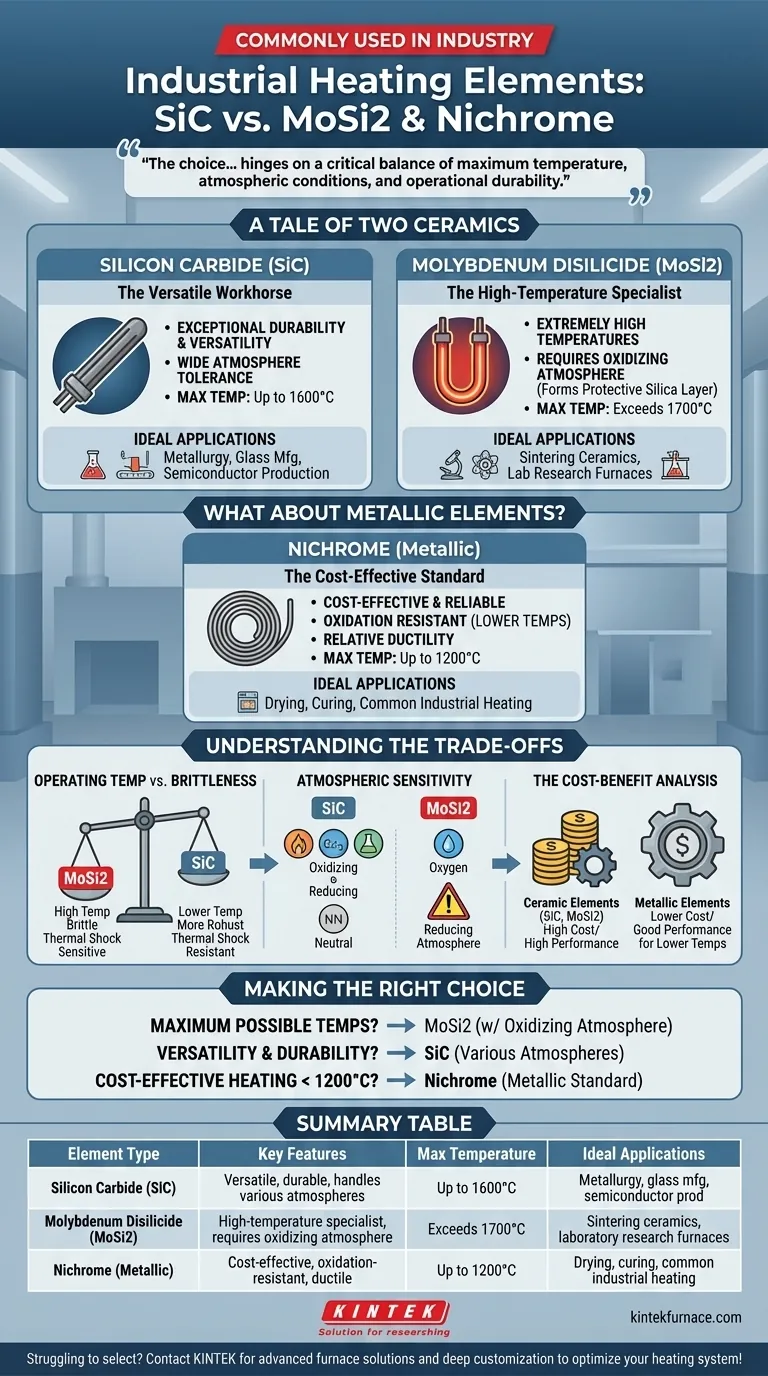

مقارنة بين نوعين من السيراميك: SiC مقابل MoSi2

على الرغم من أن كلاً من SiC و MoSi2 يعتمدان على السيراميك، إلا أنهما يخدمان أغراضًا مختلفة في بيئات درجات الحرارة العالية. يعد فهم خصائصهما الأساسية الخطوة الأولى لاتخاذ خيار مستنير.

كربيد السيليكون (SiC): الحصان العامل متعدد الاستخدامات

تشتهر عناصر كربيد السيليكون بمتانتها الاستثنائية وتعدد استخداماتها. يتم استخدامها على نطاق واسع في مجموعة من الصناعات، بما في ذلك علم المعادن، وصناعة الزجاج، وإنتاج أشباه الموصلات.

تكمن قوتها الرئيسية في القدرة على العمل في مجموعة واسعة من أجواء الأفران. وهذا يجعلها خيارًا موثوقًا وشاملاً للعديد من تطبيقات درجات الحرارة العالية.

ثنائي سيليسيد الموليبدينوم (MoSi2): المتخصص في درجات الحرارة العالية

تم تصميم عناصر ثنائي سيليسيد الموليبدينوم لغرض أساسي واحد: الوصول إلى درجات حرارة تشغيل عالية للغاية، وغالبًا ما تتجاوز تلك الممكنة باستخدام SiC.

في درجات الحرارة العالية في جو مؤكسد، يشكل MoSi2 طبقة واقية من زجاج السيليكا على سطحه. هذه الطبقة "تُصلح" نفسها، مما يمنع المزيد من أكسدة العنصر ويسمح له بالعمل في الحرارة الشديدة لعمليات مثل حرق السيراميك المتقدم أو في أفران الأبحاث المخبرية.

ماذا عن العناصر المعدنية؟

من المهم ملاحظة أن العناصر السيراميكية تُخصص عادةً لتطبيقات درجات الحرارة العالية جدًا. بالنسبة لعدد كبير من العمليات الصناعية، تعتبر العناصر المعدنية هي المعيار.

دور النيكروم (Nichrome)

عنصر التسخين المعدني الأكثر شيوعًا هو سبيكة تسمى النيكروم (عادة 80٪ نيكل، 20٪ كروم). يُفضل هذا العنصر للتطبيقات التي تعمل حتى حوالي 1200 درجة مئوية (2200 درجة فهرنهايت).

يُقدَّر النيكروم لمقاومته الكهربائية العالية، ومقاومته القوية للأكسدة في درجات الحرارة المنخفضة، وليونته النسبية مقارنة بالسيراميك، مما يجعله سهل التشكيل وأقل عرضة للكسر بسبب الصدمات الميكانيكية.

فهم المفاضلات

يتضمن اختيار عنصر التسخين التنقل عبر سلسلة من المفاضلات التقنية والاقتصادية. قد يؤدي سوء فهم هذه المفاضلات إلى فشل مبكر وتوقف مكلف للعمل.

درجة حرارة التشغيل مقابل الهشاشة

في حين أن عناصر MoSi2 يمكن أن تصل إلى أعلى درجات الحرارة، إلا أنها هشة أيضًا، خاصة في درجات الحرارة المنخفضة أثناء دورات التسخين والتبريد. يعتبر SiC بشكل عام أكثر قوة ومقاومة للصدمات الحرارية، مما يجعله مادة أكثر تسامحًا.

الحساسية للغلاف الجوي

هذا هو التمييز الحاسم. يمكن لـ SiC تحمل أجواء مختلفة. في المقابل، يتطلب MoSi2 جوًا مؤكسدًا (واحدًا يحتوي على أكسجين) للحفاظ على طبقة السيليكا الواقية الخاصة به. يمكن أن يؤدي استخدامه في جو مختزل إلى تدهور وفشل سريع.

تحليل التكلفة والعائد

تعتبر العناصر السيراميكية عالية الأداء مثل SiC و MoSi2 أكثر تكلفة بكثير من العناصر المعدنية مثل النيكروم. يتم تبرير استخدامها فقط عندما تتطلب درجة حرارة العملية ذلك. بالنسبة للعديد من تطبيقات التجفيف أو المعالجة أو التسخين، يوفر النيكروم الأداء المطلوب بتكلفة أقل بكثير.

اتخاذ الخيار الصحيح لهدفك

يجب أن يمليه اختيارك بالكامل من خلال متطلبات عمليتك الصناعية المحددة.

- إذا كان تركيزك الأساسي هو الوصول إلى أعلى درجات الحرارة الممكنة: يعتبر MoSi2 الخيار الأفضل للتطبيقات مثل تلبيد السيراميك المتقدم أو في أفران المختبرات المتخصصة، شريطة وجود جو مؤكسد.

- إذا كان تركيزك الأساسي هو التنوع والمتانة في الحرارة العالية: يعتبر SiC خيارًا أكثر قوة ومرونة، قادرًا على التعامل مع الأجواء المختلفة في عمليات مثل تشكيل المعادن وإنتاج الزجاج.

- إذا كان تركيزك الأساسي هو التسخين الفعال من حيث التكلفة تحت 1200 درجة مئوية: تعتبر العناصر المعدنية مثل النيكروم هي المعيار الصناعي، حيث توفر أداءً وموثوقية ممتازة لمجموعة واسعة من التطبيقات الصناعية الشائعة.

في نهاية المطاف، فإن مواءمة خصائص المادة مع واقعك التشغيلي هو مفتاح نظام تسخين فعال وموثوق وفعال من حيث التكلفة.

جدول ملخص:

| نوع العنصر | الخصائص الرئيسية | أقصى درجة حرارة | التطبيقات المثالية |

|---|---|---|---|

| كربيد السيليكون (SiC) | متعدد الاستخدامات، متين، يتعامل مع أجواء مختلفة | حتى 1600 درجة مئوية | علم المعادن، صناعة الزجاج، إنتاج أشباه الموصلات |

| ثنائي سيليسيد الموليبدينوم (MoSi2) | متخصص في درجات الحرارة العالية، يتطلب جوًا مؤكسدًا | يتجاوز 1700 درجة مئوية | تلبيد السيراميك، أفران الأبحاث المخبرية |

| النيكروم (معدني) | فعال من حيث التكلفة، مقاوم للأكسدة، مرن | حتى 1200 درجة مئوية | التجفيف، المعالجة، التسخين الصناعي الشائع |

هل تواجه صعوبة في اختيار عنصر التسخين المناسب لفرنكك الصناعي؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول أفران متقدمة لدرجات الحرارة العالية، بما في ذلك الأفران ذات الموقد (Muffle)، والأنابيب، والدوارة، وأفران التفريغ والغازات، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق تلبية متطلباتك التجريبية الفريدة بدقة، مما يعزز الكفاءة والموثوقية. اتصل بنا اليوم لمناقشة كيف يمكننا تحسين نظام التسخين الخاص بك!

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

يسأل الناس أيضًا

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون ضرورية في الصناعات ذات درجات الحرارة العالية؟ اكتشف حلول الحرارة القصوى والموثوقة

- ما هي خصائص وتطبيقات كربيد السيليكون (SiC)؟ أطلق العنان للأداء في درجات الحرارة العالية

- لماذا يقاوم كربيد السيليكون التفاعلات الكيميائية في الأفران الصناعية؟ اكتشف حلولًا متينة لدرجات الحرارة العالية

- ما هي أقصى درجة حرارة يمكن أن تتحملها عناصر التسخين المصنوعة من كربيد السيليكون؟ العوامل الرئيسية لإطالة العمر والأداء

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون (SiC) متفوقة للتطبيقات ذات درجات الحرارة العالية؟ اكتشف الكفاءة والمتانة