في جوهرها، توفر المعالجة الحرارية بالتفريغ نتائج مواد فائقة عن طريق إزالة المتغير غير المتحكم فيه المتمثل في الهواء الجوي. هذا يمنع التفاعلات السطحية غير المرغوب فيها مثل الأكسدة ونزع الكرب، مما ينتج عنه أجزاء ذات خواص ميكانيكية محسّنة ونقاء أعلى وتشطيب نظيف ولامع مباشرة من الفرن.

الفرق الأساسي هو فرق السيطرة. الطرق التقليدية تعالج المواد على الرغم من الجو المحيط، مما يتطلب خطوات تصحيحية، بينما تعالج طرق التفريغ المواد عن طريق إتقان الجو المحيط، مما يتيح مستوى من الدقة والجودة لا يمكن تحقيقه بطريقة أخرى.

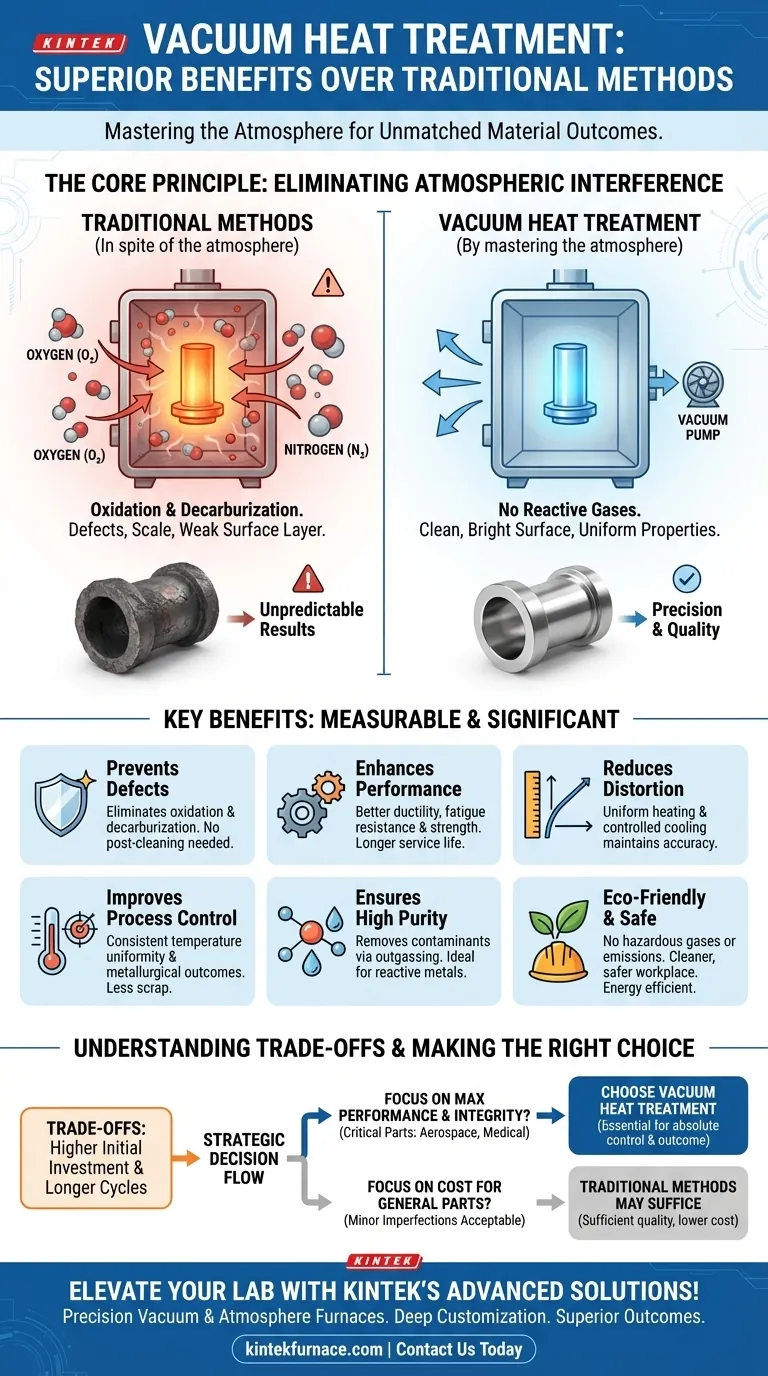

المبدأ الأساسي: إزالة التداخل الجوي

تتضمن المعالجة الحرارية في فرن تقليدي تعريض سطح المعدن الساخن عالي التفاعل لجو يتكون من حوالي 78٪ نيتروجين و 21٪ أكسجين. هذا التفاعل هو مصدر معظم عيوب المعالجة الحرارية.

مشكلة الأجواء التقليدية

في الفرن التقليدي، يتفاعل الأكسجين بقوة مع سطح المعدن الساخن، وهي عملية تُعرف باسم الأكسدة. هذا يشكل طبقة من القشور أو تغير اللون.

طبقة الأكسدة هذه ليست مجرد تجميلية. يمكن أن تؤدي إلى تدهور صلابة السطح، وتسبب عدم دقة في الأبعاد، وقد تخلق نقاط بدء للشقوق أو فشل الإجهاد.

علاوة على ذلك، يمكن أن يتفاعل الجو مع الكربون الموجود داخل الفولاذ، مما يؤدي إلى نزع الكرب (Decarburization). يؤدي فقدان كربون السطح هذا إلى تكوين طبقة خارجية ناعمة وضعيفة تضر بمقاومة التآكل وقوة المكون النهائي.

حل التفريغ (Vacuum Solution)

يعمل فرن التفريغ عن طريق إزالة الجو قبل تطبيق الحرارة. من خلال العمل في فراغ شبه مثالي، لا يوجد تقريبًا أي أكسجين أو غازات تفاعلية أخرى للتفاعل مع الجزء.

هذا التحكم الكامل في البيئة يضمن بقاء كيمياء سطح المادة دون تغيير طوال العملية. الجزء الذي يخرج من الفرن هو نفسه، كيميائيًا، مثل الجزء الذي دخل—فقط مع تحسين بنيته البلورية الداخلية.

خصائص مواد فائقة وسلامة السطح

إن إزالة التفاعلات الكيميائية غير المرغوب فيها تترجم مباشرة إلى منتج نهائي عالي الجودة وأفضل أداءً. الفوائد قابلة للقياس وهامة.

منع الأكسدة ونزع الكرب

الأجزاء المعالجة في التفريغ تخرج نظيفة ولامعة وخالية من القشور. هذا غالبًا ما يلغي الحاجة إلى عمليات التنظيف بعد المعالجة مثل السفع بالرمل أو التخليل الحمضي، مما يوفر الوقت والمال.

والأهم من ذلك، يحتفظ السطح بمحتواه الكامل من الكربون وعناصر السبائك، مما يضمن أن الصلابة ومقاومة التآكل والقوة التي يتم تحقيقها من خلال المعالجة الحرارية تكون موحدة من اللب إلى السطح.

تعزيز الأداء الميكانيكي

السطح النظيف غير المؤكسد خالٍ من العيوب المجهرية التي قد تصيب الأجزاء المعالجة تقليديًا. هذا يحافظ على ليونة ومقاومة إجهاد المادة المتأصلة.

النتيجة هي مكون ذو عمر خدمة أطول وأكثر قابلية للتنبؤ، وهو عامل حاسم للتطبيقات عالية الإجهاد في صناعات مثل الطيران والطب والسيارات عالية الأداء.

تقليل التشوه

توفر أفران التفريغ تسخينًا موحدًا للغاية، حيث يتم نقل الحرارة بشكل أساسي عن طريق الإشعاع في غياب تيارات الهواء. هذا، جنبًا إلى جنب مع التبريد المتحكم فيه (الإخماد) باستخدام غاز خامل، يقلل من الإجهادات الحرارية التي تسبب التواء الأجزاء أو تشوهها.

تحكم لا مثيل له في العملية وقابلية التكرار

بالإضافة إلى الفوائد المعدنية، توفر تكنولوجيا التفريغ عملية تصنيع مستقرة وقابلة للتكرار بشكل استثنائي.

تحقيق تجانس درجة الحرارة

يضمن غياب تيارات الحمل الحراري في التفريغ تسخين جميع أسطح المكون—بما في ذلك الأشكال الهندسية المعقدة والتجاويف الداخلية—بمعدل متساوٍ. هذا التجانس في درجة الحرارة هو مفتاح تحقيق تحولات معدنية متسقة في جميع أنحاء الجزء.

ضمان نقاء عالٍ

بيئة التفريغ نظيفة بطبيعتها. إنها تسحب الملوثات والرطوبة والغازات الممتصة من سطح الأجزاء بنشاط، وهي عملية تُعرف باسم إزالة الغازات (Outgassing).

ينتج عن هذا منتج نهائي ذو نقاء عالٍ بشكل استثنائي، وهو أمر ضروري لمعالجة المعادن التفاعلية مثل التيتانيوم أو السبائك عالية النقاء المستخدمة في الإلكترونيات والغرسات الطبية.

فهم المفاضلات (Trade-offs)

في حين أن الفوائد واضحة، فإن المعالجة الحرارية بالتفريغ ليست الحل الافتراضي لكل تطبيق. إنها عملية دقيقة مرتبطة بتكاليف معينة.

ارتفاع الاستثمار الأولي وتكاليف الدورة

تمثل أفران التفريغ استثمارًا رأسماليًا كبيرًا مقارنة بالأفران ذات الجو التقليدي. قد تكون دورة العملية نفسها أطول بسبب الوقت المطلوب لضخ الحجرة إلى مستوى التفريغ المطلوب.

متى تكون الطرق الأبسط كافية

بالنسبة للمكونات ذات الأغراض العامة حيث لا تكون جودة السطح حرجة ويكون نزع الكرب الطفيف مقبولًا، يمكن أن تكون المعالجات بالفرن التقليدي المتحكم في الجو أو الفرن ذي الهواء الطلق أكثر فعالية من حيث التكلفة. المفتاح هو مطابقة العملية مع متطلبات أداء الجزء.

مزايا تشغيلية وبيئية

يتم توجيه قرارات التصنيع الحديثة أيضًا من خلال الكفاءة والسلامة والتأثير البيئي، وهي مجالات تتفوق فيها تكنولوجيا التفريغ.

تحسين كفاءة الطاقة

على الرغم من أن أوقات الدورة قد تكون أطول، إلا أن أفران التفريغ الحديثة معزولة للغاية وتفقد القليل جدًا من الحرارة إلى محيطها. على عكس العديد من الأفران التقليدية التي يجب أن تظل في وضع الخمول عند درجة الحرارة خلال عطلات نهاية الأسبوع لمنع الصدمة الحرارية، يمكن إيقاف تشغيل فرن التفريغ بالكامل، مما يوفر طاقة كبيرة.

خلق مكان عمل أكثر أمانًا ونظافة

تقضي أفران التفريغ على الحاجة إلى الغازات القابلة للاشتعال أو المتفجرة (مثل الهيدروجين أو الغاز الداخلي) المستخدمة غالبًا في أفران الجو. لا تنتج العملية أي انبعاثات، ولا منتجات ثانوية سامة، ولا مواد كيميائية خطرة تتطلب التخلص منها، مما يؤدي إلى تشغيل أكثر أمانًا وصديقًا للبيئة.

اتخاذ الخيار الصحيح لتطبيقك

يتطلب اختيار طريقة المعالجة الحرارية الصحيحة مواءمة إمكانيات العملية مع متطلبات الاستخدام النهائي والقيمة لمكوناتك.

- إذا كان تركيزك الأساسي هو أقصى أداء للمواد وسلامة السطح: تعتبر معالجة التفريغ ضرورية للمكونات الحرجة في تطبيقات الطيران والطب والأدوات والقوالب حيث الفشل ليس خيارًا.

- إذا كان تركيزك الأساسي هو تكرار العملية للأجزاء عالية القيمة: تقلل دقة واستقرار معالجة التفريغ من الخردة وإعادة العمل، مما يوفر قيمة طويلة الأجل قد تفوق التكلفة الأولية.

- إذا كان تركيزك الأساسي هو فعالية التكلفة للأجزاء ذات الأغراض العامة: قد توفر الأفران التقليدية المتحكم في الجو جودة كافية للمكونات التي تكون فيها العيوب السطحية الطفيفة مقبولة.

في نهاية المطاف، يعد اختيار المعالجة الحرارية بالتفريغ قرارًا استراتيجيًا لإعطاء الأولوية للتحكم المطلق في النتيجة المعدنية لمكوناتك الأكثر أهمية.

جدول ملخص:

| الفائدة | الوصف |

|---|---|

| يمنع الأكسدة/نزع الكرب | يزيل التفاعلات السطحية، مما يضمن تشطيبات نظيفة ولامعة وصلابة موحدة بدون تنظيف بعد المعالجة. |

| يعزز الخواص الميكانيكية | يحسن الليونة ومقاومة الإجهاد والقوة لعمر خدمة أطول في الصناعات عالية الإجهاد. |

| يقلل التشوه | يوفر تسخينًا موحدًا وتبريدًا متحكمًا فيه لتقليل التواء الأجزاء والحفاظ على الدقة البعدية. |

| يضمن نقاءً عاليًا | يزيل الملوثات عن طريق إزالة الغازات، وهو مثالي للمعادن التفاعلية والسبائك عالية النقاء. |

| يحسن التحكم في العملية | يوفر تجانسًا في درجة الحرارة وقابلية للتكرار، مما يقلل من الخردة وإعادة العمل في التصنيع. |

| مزايا بيئية وتشغيلية | يقضي على الغازات الضارة والانبعاثات، مما يخلق مكان عمل أكثر أمانًا ونظافة مع كفاءة أفضل في استخدام الطاقة. |

ارتقِ بقدرات مختبرك مع حلول أفران KINTEK عالية الحرارة المتقدمة! من خلال الاستفادة من البحث والتطوير الممتازين والتصنيع الداخلي، نوفر للمختبرات المتنوعة معدات دقيقة مثل أفران التفريغ والجو، وأفران الكومة (Muffle)، والأنابيب (Tube)، والدوارة (Rotary)، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق أننا نستطيع تلبية متطلباتك التجريبية الفريدة بدقة، مما يوفر نتائج مواد فائقة، وتحكمًا معززًا في العملية، وتوفيرًا في التكاليف. لا تقبل بأقل من ذلك - اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا تحسين عمليات المعالجة الحرارية لديك ودفع الابتكار في تطبيقاتك!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

يسأل الناس أيضًا

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات الحرارة العالية في المعالجة اللاحقة لطلاءات الحاجز الحراري (TBC)؟ تعزيز التصاق الطلاء

- ما هي وظائف فرن التفريغ العالي لسبائك CoReCr؟ تحقيق الدقة المجهرية واستقرار الطور

- ما هي الميزات التشغيلية العامة لفرن التفريغ؟ تحقيق نقاء ودقة فائقة للمواد

- ما هي فوائد المعالجة الحرارية بالفراغ؟ تحقيق تحكم معدني فائق

- ما هي الإجراءات الصحيحة للتعامل مع باب الفرن والفراغ والعينات في فرن الفراغ؟ ضمان سلامة العملية والسلامة