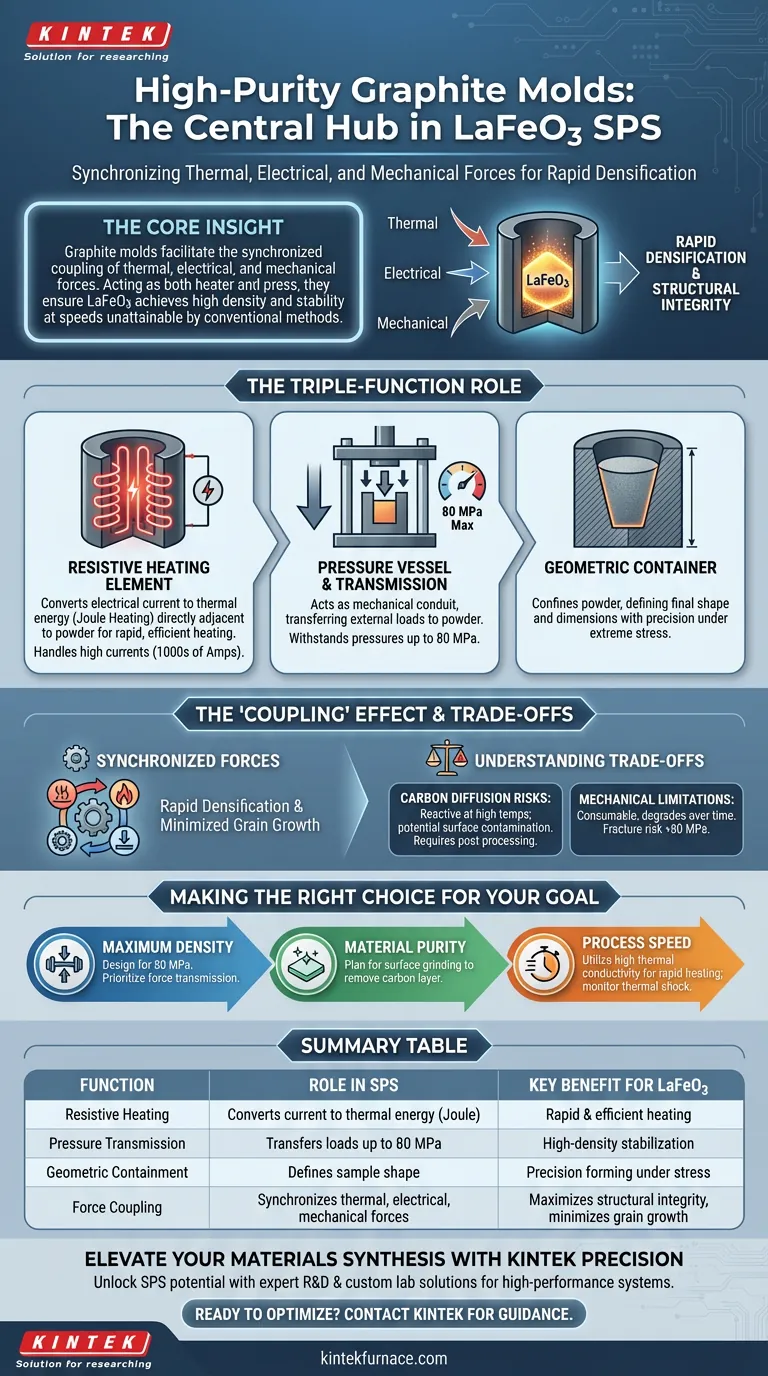

تعمل قوالب الجرافيت عالية النقاء كمركز تشغيلي رئيسي أثناء التلبيد بالبلازما الشرارية (SPS) لـ LaFeO3، حيث تؤدي ثلاث وظائف متزامنة بالغة الأهمية لنجاح العملية. فهي تعمل كحاوية هندسية لتحديد شكل العينة، وعنصر تسخين مقاوم يحول التيار الكهربائي إلى طاقة حرارية، ووعاء ضغط قادر على نقل قوة ميكانيكية كبيرة. يسمح هذا الدور متعدد الوظائف بالتكثيف السريع وعالي الضغط المطلوب لتثبيت سيراميك LaFeO3.

الفكرة الأساسية لا تقتصر قوالب الجرافيت على احتواء المادة فحسب؛ بل تسهل الاقتران المتزامن للقوى الحرارية والكهربائية والميكانيكية. من خلال العمل كمُسخن وكضاغط في نفس الوقت، يضمن القالب أن مسحوق LaFeO3 يحقق كثافة عالية واستقرارًا هيكليًا بسرعات لا يمكن تحقيقها بالطرق التقليدية للتلبيد.

الدور الثلاثي للجرافيت

العمل كمُسخن مقاوم

في التلبيد القياسي، يكون مصدر الحرارة خارجيًا. في SPS، قالب الجرافيت نفسه هو عنصر التسخين.

نظرًا لأن الجرافيت موصل للكهرباء، فإنه يسمح بمرور تيارات عالية (غالبًا آلاف الأمبيرات) عبر مجموعة القالب.

يقوم المقاومة الكهربائية الطبيعية للمادة بتحويل هذا التيار إلى حرارة عبر تأثير جول للتسخين. هذا يسمح بتوليد الطاقة الحرارية المجاورة مباشرة لمسحوق LaFeO3، مما يضمن تسخينًا سريعًا وفعالًا.

نقل الضغط الميكانيكي

يتطلب LaFeO3 ضغطًا كبيرًا لتحقيق كثافة عالية. يعمل قالب الجرافيت كوسيط لنقل هذه القوة.

يعمل كقناة ميكانيكية، ينقل الأحمال الخارجية من مكابس الجهاز مباشرة إلى جزيئات المسحوق.

وفقًا للبيانات الفنية، تتحمل هذه القوالب وتنقل بفعالية ضغوطًا ميكانيكية تصل إلى 80 ميجا باسكال أثناء عملية تلبيد LaFeO3 دون فشل هيكلي.

تحديد الهندسة والاحتواء

على المستوى الأساسي، يعمل القالب كأداة تشكيل.

يحتوي على مسحوق LaFeO3 السائب، ويحدد الشكل المادي النهائي وأبعاد عينة السيراميك.

يجب أن يكون هذا الاحتواء قويًا بما يكفي لمنع تسرب المسحوق مع الحفاظ على الدقة الأبعاد تحت الضغط الحراري والميكانيكي الشديد.

فهم المقايضات

مخاطر انتشار الكربون

بينما الجرافيت موصل ممتاز، إلا أنه يتفاعل كيميائيًا في درجات الحرارة العالية.

هناك خطر انتشار ذرات الكربون من القالب إلى سطح المادة التي يتم تلبيدها.

للتطبيقات الحساسة، قد تحتاج الطبقة السطحية للعينة الملبدة إلى الإزالة لضمان عدم المساس بالخصائص الميكانيكية لـ LaFeO3 بسبب تلوث الكربون.

القيود الميكانيكية

الجرافيت قوي، ولكنه ليس غير قابل للتدمير.

بينما يمكنه تحمل ضغوط تصل إلى 80 ميجا باسكال في هذا السياق، فإن تجاوز هذه الحدود يمكن أن يؤدي إلى كسر القالب.

علاوة على ذلك، تتدهور قوالب الجرافيت بمرور الوقت بسبب الدورات الحرارية والتآكل الميكانيكي، وتعمل كعنصر استهلاكي بدلاً من تثبيت دائم.

اتخاذ القرار الصحيح لهدفك

لتعظيم فعالية قوالب الجرافيت في عملية SPS الخاصة بك، ضع في اعتبارك القيود الخاصة بك:

- إذا كان تركيزك الأساسي هو أقصى كثافة: تأكد من أن تصميم القالب الخاص بك مصنف لتحمل الحد الأقصى للضغط (80 ميجا باسكال) لزيادة القوة الميكانيكية المطبقة على مسحوق LaFeO3.

- إذا كان تركيزك الأساسي هو نقاء المواد: خطط لخطوات المعالجة اللاحقة لطحن طبقات الكربون المحتملة على الأسطح الخارجية للسيراميك الملبد.

- إذا كان تركيزك الأساسي هو سرعة العملية: استفد من الموصلية الحرارية العالية للجرافيت لزيادة معدلات التسخين، ولكن راقب القالب لتجنب الصدمات الحرارية لمنع التشقق المبكر.

قالب الجرافيت ليس ملحقًا سلبيًا؛ إنه الأداة النشطة التي تمكن من التخليق السريع وعالي الجودة للسيراميك المتقدم.

جدول ملخص:

| الوظيفة | الدور في عملية SPS | الفائدة الرئيسية لـ LaFeO3 |

|---|---|---|

| التسخين المقاوم | يحول التيار الكهربائي إلى طاقة حرارية (تسخين جول) | تسخين سريع وفعال بجوار المسحوق |

| نقل الضغط | ينقل الأحمال الميكانيكية حتى 80 ميجا باسكال | تثبيت هيكل السيراميك بكثافة عالية |

| الاحتواء الهندسي | يحدد الشكل والأبعاد النهائية للعينة | تشكيل دقيق تحت ضغط حراري شديد |

| اقتران القوى | يزامن القوى الحرارية والكهربائية والميكانيكية | يزيد من السلامة الهيكلية مع تقليل نمو الحبيبات |

ارتقِ بتخليق المواد الخاصة بك مع دقة KINTEK

أطلق العنان للإمكانات الكاملة لتطبيقات التلبيد بالبلازما الشرارية (SPS) الخاصة بك. مدعومة بأبحاث وتطوير خبراء وتصنيع عالمي المستوى، توفر KINTEK أنظمة عالية الأداء من الجرافيت، والأفران الصندوقية، والأنابيب، والدوارة، والفراغية، و CVD. حلولنا لدرجات الحرارة العالية في المختبر قابلة للتخصيص بالكامل لتلبية المتطلبات الصارمة لتكثيف LaFeO3 وأبحاث السيراميك المتقدم.

هل أنت مستعد لتحسين نتائج التلبيد الخاصة بك؟

اتصل بـ KINTEK اليوم للحصول على إرشادات الخبراء وحلول المختبر المخصصة.

دليل مرئي

المراجع

- Pavel Ctibor, Libor Straka. Characterization of LaFeO3 Dielectric Ceramics Produced by Spark Plasma Sintering. DOI: 10.3390/ma17020287

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- فرن التلبيد بالبلازما الشرارة SPS

- فرن أنبوب التكثيف لاستخلاص وتنقية المغنيسيوم

- فرن المعالجة الحرارية والتلبيد بالتفريغ بضغط الهواء 9 ميجا باسكال

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

يسأل الناس أيضًا

- ما هي المزايا التقنية التي يوفرها نظام التلبيد بالبلازما الشرارية (SPS) للسيراميك TiB2؟ فتح قوة فائقة

- ما هي المزايا التقنية لاستخدام التلبيد بالتيار النبضي (PCS) لـ Ag2S1-xTex؟ تحسين الميكروستركشر الخاص بك

- لماذا يعتبر "الضغط القصير النهائي" مهماً في الضغط الساخن بالتفريغ؟ إطلاق العنان للكثافة القصوى للمواد

- لماذا يجب أن تتمتع مواد القوالب في أنظمة FAST/SPS بقوة ميكانيكية عالية؟ ضمان السلامة والدقة

- كيف تعمل قوالب الجرافيت أثناء التلبيد بالبلازما الشرارية لسبائك Ti-6Al-4Zr-4Nb؟ إتقان التلبيد مزدوج الفعل

- ما هي احتياطات السلامة ومتطلبات الصيانة اللازمة لأفران الضغط الساخن الفراغي؟ ضمان التشغيل الآمن والموثوق به

- لماذا يعتبر التفريغ العالي ضروريًا لتلبيد الضغط الساخن لكبريتيد الزنك؟ تحقيق أقصى قدر من النفاذية للأشعة تحت الحمراء

- ما هو التلبيد الساخن بالفراغ؟ تحقيق قوة نقاء ومواد فائقة