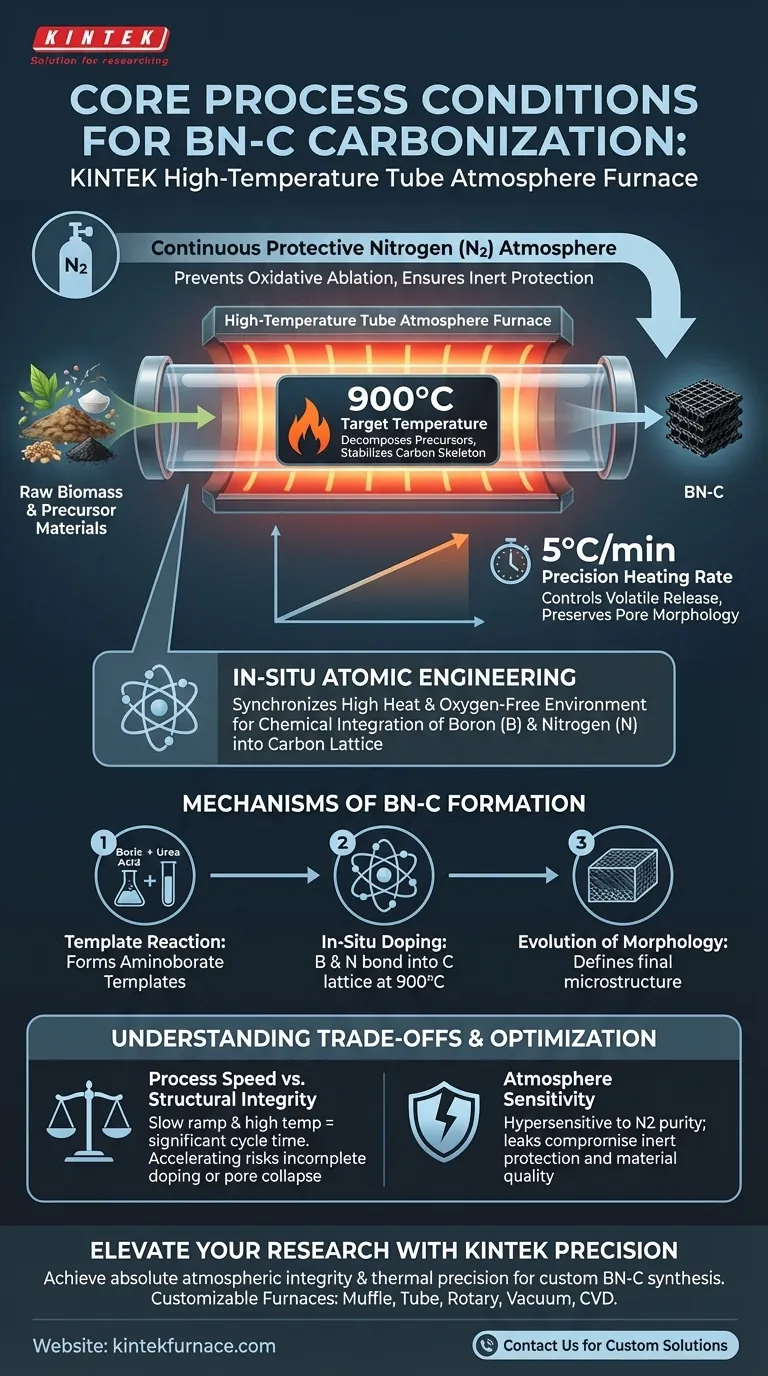

توفر أفران الأنابيب ذات درجة الحرارة العالية بيئة حرارية خاضعة للرقابة الصارمة محددة بدرجات حرارة تصل إلى 900 درجة مئوية تحت جو نيتروجين واقٍ مستمر.

لكربنة مواد BN-C (البورون-النيتروجين-الكربون)، تحافظ هذه المعدات على معدل تسخين دقيق، عادةً 5 درجات مئوية في الدقيقة. هذا المزيج المحدد من درجة الحرارة، وتدفق الغاز الخامل، ومعدل التسخين يخلق الظروف اللازمة للتحلل الحراري والتشويب الكيميائي المتزامن.

الفكرة الأساسية يعمل فرن الأنبوب كأكثر من مجرد مصدر حرارة؛ فهو يعمل كمفاعل للهندسة الذرية في الموقع. من خلال مزامنة الحرارة العالية مع بيئة خالية من الأكسجين، فإنه يجبر التكامل الكيميائي للبورون والنيتروجين في شبكة الكربون مع منع التدمير التأكسدي لإطار المادة النامي.

معلمات العملية الحاسمة

الاستقرار الحراري ودرجة الحرارة المستهدفة

لتركيب مواد BN-C بنجاح، يجب أن يحافظ الفرن على بيئة مستقرة تصل إلى 900 درجة مئوية.

هذه الحرارة المرتفعة مطلوبة للتحلل الكامل للمواد الأولية مثل ليجنسلفونات الصوديوم. عند هذه الدرجة الحرارة، يتم تجريد المكونات العضوية، تاركة وراءها هيكلًا كربونيًا مستقرًا.

التحكم في الجو الواقي

جو النيتروجين الصارم أمر لا غنى عنه خلال هذه العملية.

يحافظ الفرن على تدفق مستمر للغاز الخامل لإزاحة الأكسجين. بدون هذه الحماية، سيعاني هيكل الكربون وعوامل التشويب من التآكل التأكسدي (الاحتراق) بدلاً من تكوين هيكل صلب.

معدلات التسخين الدقيقة

يتضمن بروتوكول التسخين القياسي معدل تسخين متحكم فيه يبلغ 5 درجات مئوية في الدقيقة.

هذه الزيادة التدريجية حاسمة لإدارة إطلاق المكونات المتطايرة. يضمن المعدل المتحكم فيه أن تطور الغازات لا يدمر الشكل النامي للمادة أو هيكل المسام.

آليات تكوين BN-C

تسهيل تفاعل القالب

تؤدي بيئة الفرن إلى تفاعلات كيميائية محددة بين سلائف التشويب.

في ظل هذه الظروف، تتفاعل حمض البوريك واليوريا لتكوين قوالب أمينوبورات. هذه الخطوة الوسيطة ضرورية لهيكلة المادة النهائية ولا يمكن أن تحدث بكفاءة إذا كان الملف الحراري متقلبًا.

التشويب في الموقع

الميزة الأساسية لهذه العملية هي التشويب في الموقع لهيكل الكربون.

مع تقدم الكربنة عند 900 درجة مئوية، ترتبط ذرات البورون والنيتروجين كيميائيًا بشبكة الكربون. هذا يحول مادة كربونية بسيطة إلى مركب BN-C وظيفي بخصائص إلكترونية أو تحفيزية محسنة.

تطور الشكل

يحدد مزيج تدفق الغاز والحرارة الشكل المادي للمادة.

تقود العملية التطور النهائي لشكل المادة. من خلال إزالة المواد المتطايرة بعناية مع تثبيت الهيكل، يضمن الفرن إنشاء بنية مجهرية مميزة بدلاً من الفحم غير المتبلور.

فهم المفاضلات

سرعة العملية مقابل السلامة الهيكلية

هناك مفاضلة متأصلة بين الإنتاجية وجودة المواد.

يتطلب شرط معدل التسخين البطيء (5 درجات مئوية/دقيقة) ودرجة الحرارة النهائية العالية (900 درجة مئوية) أن يكون وقت الدورة كبيرًا. تسريع هذه العملية لزيادة سرعة الإنتاج يخاطر بالتشويب غير المكتمل أو انهيار هيكل المسام بسبب الإطلاق السريع للغاز.

حساسية الجو

جودة مادة BN-C النهائية حساسة للغاية لنقاء الجو الخامل.

حتى التسريبات الطفيفة أو الشوائب في تدفق النيتروجين يمكن أن تؤدي إلى أكسدة جزئية. هذا يضر بـ "الحماية الخاملة الصارمة" المطلوبة للحفاظ على كتلة الكربون ويضمن استقرار الأطوار البلورية.

اتخاذ القرار الصحيح لهدفك

عند تكوين فرن أنبوب لتصنيع BN-C، قم بمواءمة معلمات العملية الخاصة بك مع أهداف المواد الخاصة بك.

- إذا كان تركيزك الأساسي هو كفاءة التشويب: أعط الأولوية للحفاظ على درجة حرارة 900 درجة مئوية لضمان أقصى تفاعل بين حمض البوريك واليوريا ومصدر الكربون لتحقيق أقصى قدر من إدراج B و N.

- إذا كان تركيزك الأساسي هو التحكم في البنية المجهرية: التزم بدقة بمعدل التسخين 5 درجات مئوية/دقيقة لمنع الانهيار الهيكلي الناجم عن الخروج السريع للمكونات المتطايرة.

إتقان التوازن بين الكثافة الحرارية والحماية الجوية هو مفتاح تحويل الكتلة الحيوية الخام والأملاح إلى مواد BN-C عالية الأداء.

جدول ملخص:

| معلمة العملية | المواصفات المطلوبة | الدور في تصنيع BN-C |

|---|---|---|

| درجة الحرارة المستهدفة | 900 درجة مئوية | تحلل السلائف وتثبيت الهيكل الكربوني |

| نوع الجو | نيتروجين (N2) | يمنع التآكل التأكسدي ويضمن الحماية الخاملة |

| معدل التسخين | 5 درجات مئوية في الدقيقة | يتحكم في إطلاق المواد المتطايرة ويحافظ على شكل المسام |

| آلية التشويب | الهندسة الذرية في الموقع | يسهل دمج B و N في شبكة الكربون |

ارتقِ بأبحاث المواد الخاصة بك مع دقة KINTEK

يتطلب تحقيق مركب BN-C المثالي أكثر من مجرد الحرارة؛ فهو يتطلب سلامة جوية مطلقة ودقة حرارية. في KINTEK، نحن متخصصون في حلول المختبرات عالية الأداء المدعومة بالبحث والتطوير الخبير والتصنيع المتقدم.

سواء كنت بحاجة إلى أنظمة Muffle، Tube، Rotary، Vacuum، أو CVD، فإن أفراننا ذات درجة الحرارة العالية قابلة للتخصيص بالكامل لتلبية متطلبات الكربنة والتشويب الفريدة الخاصة بك.

هل أنت مستعد لتحسين عملية التصنيع الخاصة بك؟ اتصل بنا اليوم للعثور على حل الفرن المخصص الخاص بك واختبر فرق KINTEK في علوم المواد.

دليل مرئي

المراجع

- Dichao Wu, Kang Sun. Lignin‐derived carbon with pyridine N‐B doping and a nanosandwich structure for high and stable lithium storage. DOI: 10.1002/cey2.511

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- 1400 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي مقسم 1200 ℃ فرن أنبوبي كوارتز مختبري مع أنبوب كوارتز

يسأل الناس أيضًا

- ما هو الغرض من التبديل بين N2 و H2 في معالجة الصلب الكهربائي؟ إتقان التحكم في الغلاف الجوي

- ما هي العمليات التي يمكن إجراؤها باستخدام فرن المفاعل؟ افتح الباب أمام المعالجة الحرارية الدقيقة للمواد المتفوقة

- ما هي ظروف المعالجة الأساسية التي توفرها أفران الغلاف الجوي الأنبوبي؟ العوامل الرئيسية لكربنة fMC

- لماذا يعتمد اختيار جو الفرن على العملية والمادة المحددة؟ ضمان أفضل نتائج المعالجة الحرارية

- ما هي وظيفة فرن خلط الغاز العمودي أثناء معالجة الأورثوبيروكسين؟ تحقيق استقرار دقيق

- ما هي التحديات المرتبطة باستخدام الأجواء الخاملة؟ التغلب على التكاليف والسلامة والتعقيد

- كيف تتم إدارة التحكم في الجو أثناء تشغيل الفرن؟ أتقن بيئات الغاز الدقيقة للحصول على نتائج متفوقة

- ما هي حالات الاستخدام المحددة للأفران الارتجاعية؟ أساسية للتحكم في الغلاف الجوي لدرجات الحرارة العالية