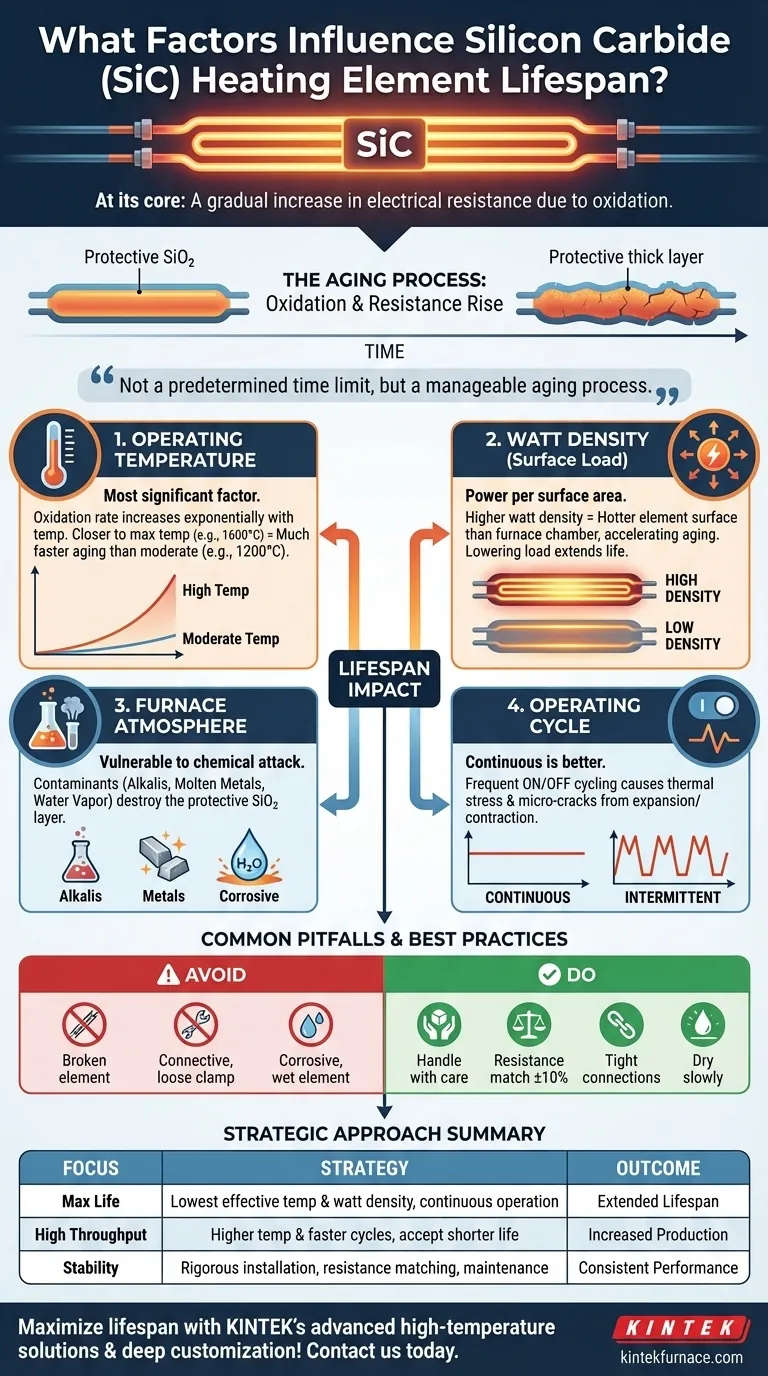

في جوهره، يتحدد العمر الافتراضي لعنصر التسخين المصنوع من كربيد السيليكون (SiC) بمعدل زيادة مقاومته الكهربائية من خلال الأكسدة. عملية الشيخوخة هذه ليست ثابتة؛ بل تتسارع أو تتباطأ بشكل مباشر بفعل عدد قليل من العوامل التشغيلية والبيئية الحاسمة. التأثيرات الأساسية هي درجة حرارة التشغيل، وكثافة الواط (الحمل السطحي)، والتركيب الكيميائي لجو الفرن، وطبيعة دورة التشغيل.

التحدي المركزي في إدارة العمر الافتراضي لعنصر كربيد السيليكون هو التحكم في عملية الأكسدة البطيئة والحتمية. بينما تم تصميم هذه العناصر لتحمل الحرارة الشديدة، فإن طول عمرها هو نتيجة مباشرة لمدى إدارتك لبيئة تشغيلها والحمل الكهربائي، وليس حدًا زمنيًا محددًا مسبقًا.

عملية الشيخوخة الأساسية: الأكسدة

لا "يحترق" كربيد السيليكون ببساطة مثل المصباح الكهربائي. بدلاً من ذلك، يتقدم في العمر من خلال عملية كيميائية يمكن التنبؤ بها.

طبقة الأكسيد الواقية والمحددة

عند تسخينه في وجود الأكسجين، يشكل سطح عنصر كربيد السيليكون طبقة رقيقة واقية من ثاني أكسيد السيليكون (SiO₂). هذه الطبقة حاسمة، لأنها تحمي كربيد السيليكون الأساسي من الأكسدة السريعة والمدمرة.

ومع ذلك، فإن طبقة SiO₂ هذه أقل توصيلًا للكهرباء من مادة كربيد السيليكون. مع استخدام العنصر بمرور الوقت، تزداد هذه الطبقة سمكًا ببطء، مما يتسبب في زيادة المقاومة الكهربائية الكلية للعنصر.

الوصول إلى نهاية العمر الافتراضي

يُعتبر العنصر عادةً في نهاية عمره الافتراضي عندما تكون مقاومته قد زادت إلى درجة لم يعد فيها مصدر الطاقة المتاح قادرًا على توفير جهد كافٍ للوصول إلى درجة حرارة التشغيل المطلوبة. هذا تدهور تدريجي، وليس فشلًا مفاجئًا.

العوامل الرئيسية التي تتحكم في العمر الافتراضي للعنصر

يمكنك التأثير بشكل مباشر على معدل عملية الشيخوخة هذه عن طريق التحكم في العديد من المتغيرات الرئيسية.

درجة حرارة التشغيل

هذا هو العامل الأكثر أهمية. يزداد معدل الأكسدة بشكل كبير مع درجة الحرارة. تشغيل عنصر بالقرب من أقصى درجة حرارة مقدرة له (على سبيل المثال، 1600 درجة مئوية) سيجعله يتقدم في العمر بشكل أسرع بكثير من تشغيله عند درجة حرارة أكثر اعتدالًا (على سبيل المثال، 1200 درجة مئوية).

كثافة الواط (الحمل السطحي)

كثافة الواط هي كمية الطاقة المحملة على مساحة سطح العنصر (واط لكل بوصة مربعة أو سم²). تعني كثافة الواط الأعلى أن العنصر يجب أن يعمل بدرجة حرارة أعلى لتبديد تلك الطاقة في الفرن.

حتى في نفس الفرن، سيكون للعنصر ذي كثافة الواط العالية درجة حرارة سطحية أعلى بكثير من درجة حرارة غرفة الفرن، مما يسرع شيخوخته. يعد خفض كثافة الواط استراتيجية رئيسية لإطالة العمر.

جو الفرن والتلوث

البيئة الكيميائية داخل الفرن لها تأثير عميق. بينما عناصر كربيد السيليكون قوية، إلا أنها عرضة لهجمات كيميائية محددة يمكن أن تدمر طبقة SiO₂ الواقية أو تتسبب في تآكل العنصر نفسه.

تشمل الملوثات الشائعة ما يلي:

- أكاسيد القلويات والقلوية: تتفاعل هذه مع كربيد السيليكون عند درجات حرارة أعلى من 1300 درجة مئوية، وتشكل سيليكات تؤدي إلى تدهور العنصر.

- المعادن المنصهرة: يمكن أن يؤدي الاتصال المباشر ببعض المعادن المنصهرة مثل الكوبالت والنيكل والحديد إلى تآكل سريع.

- بخار الماء: يمكن أن يؤدي بخار الماء الزائد إلى تسريع عملية الأكسدة، مما يزيد من معدل اكتساب المقاومة.

دورة التشغيل (مستمرة مقابل متقطعة)

التشغيل المستمر عند درجة حرارة ثابتة أقل ضررًا بكثير من الدورات المتقطعة (التشغيل/الإيقاف). في كل مرة يبرد فيها العنصر ويسخن، يتسبب التمدد والانكماش الحراريان في إجهاد ميكانيكي على العنصر وطبقة الأكسيد الواقية، مما قد يتسبب في تشققات دقيقة تعرض كربيد السيليكون الجديد للأكسدة.

المزالق الشائعة وأفضل ممارسات التركيب

غالبًا ما يكون الفشل المبكر ناتجًا عن أخطاء يمكن تجنبها أثناء التركيب والتعامل بدلاً من عملية الشيخوخة نفسها.

عامل الهشاشة

عناصر كربيد السيليكون خزفية وبالتالي صلبة ولكنها هشة للغاية. يجب التعامل معها بعناية فائقة أثناء التركيب ولا يمكن تعريضها لصدمات ميكانيكية أو إجهاد. إسقاط عنصر أو إجباره على الدخول في فتحات فرن غير متوازنة سيؤدي إلى فشله.

أهمية مطابقة المقاومة

للتسخين الموحد والحمل المتوازن، يجب أن تكون جميع العناصر في منطقة تحكم واحدة ذات قيم مقاومة متشابهة، عادةً ضمن تفاوت +/- 10%. إذا تم خلط عنصر جديد ذي مقاومة منخفضة مع عناصر قديمة ذات مقاومة عالية، فإن العنصر الجديد سيسحب حصة غير متناسبة من الطاقة، ويسخن بشكل زائد، ويفشل بسرعة.

سلامة التوصيل الكهربائي

تأكد من أن المشابك وأشرطة التوصيل تقوم باتصال ثابت ونظيف مع أطراف العنصر المطلية بالألومنيوم. يمكن أن يتسبب الاتصال غير المحكم في حدوث قوس كهربائي، مما سيؤدي إلى ارتفاع درجة حرارة نقطة الاتصال وتدميرها، مما يؤدي إلى فشل العنصر.

تلوث الرطوبة

يجب تخزين العناصر في مكان جاف. إذا امتصت الرطوبة، يجب تجفيفها ببطء عن طريق تسخينها عند درجة حرارة منخفضة (حوالي 100-200 درجة مئوية) لعدة ساعات قبل رفعها إلى الطاقة الكاملة. يمكن أن يتسبب التسخين السريع لعنصر رطب في تشققه.

زيادة العمر الافتراضي: نهج استراتيجي

ستحدد أهدافك التشغيلية استراتيجيتك لإدارة عمر العنصر.

- إذا كان تركيزك الأساسي هو أقصى عمر للعنصر: قم بالتشغيل عند أدنى درجة حرارة وكثافة واط فعالة لعمليتك، وفضل التشغيل المستمر على الدورات المتكررة.

- إذا كان تركيزك الأساسي هو الإنتاجية العالية: اقبل أن التشغيل عند درجات حرارة أعلى وبدورات أسرع سيقصر من العمر الافتراضي للعنصر وخصص ميزانية لاستبدالات أكثر تكرارًا وفقًا لذلك.

- إذا كان تركيزك الأساسي هو المعالجة في أجواء عدوانية: كن يقظًا بشأن تحديد وتخفيف مصادر الملوثات الكيميائية وتأكد من تهوية فرنك جيدًا.

- إذا كان تركيزك الأساسي هو الاستقرار التشغيلي: قم بتطبيق بروتوكول تركيب وصيانة صارم، مع التركيز على التعامل الدقيق، ومطابقة المقاومة، والتوصيلات الكهربائية الآمنة.

في النهاية، يعتبر النظر إلى عناصر التسخين الخاصة بك كأصول قابلة للإدارة بدلاً من مجرد مواد استهلاكية هو المفتاح لزيادة قيمتها وأدائها.

جدول ملخص:

| العامل | التأثير على العمر الافتراضي |

|---|---|

| درجة حرارة التشغيل | تسرع درجات الحرارة المرتفعة الأكسدة بشكل كبير، مما يقلل من العمر الافتراضي |

| كثافة الواط | يزيد الحمل السطحي من درجة الحرارة، مما يسرع الشيخوخة |

| جو الفرن | يمكن للملوثات مثل القلويات والرطوبة أن تؤدي إلى تدهور طبقة الأكسيد الواقية |

| دورة التشغيل | تتسبب دورات التشغيل/الإيقاف المتكررة في إجهاد حراري، مما يقصر العمر الافتراضي |

عزز العمر الافتراضي لعناصر التسخين المصنوعة من كربيد السيليكون باستخدام حلول KINTEK المتقدمة! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر لمختبرات متنوعة أنظمة أفران عالية الحرارة مثل أفران الكتم، والأنابيب، والدوارة، والفراغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق تلبية احتياجاتك التجريبية الفريدة بدقة، مما يساعدك على التحكم في عوامل مثل درجة الحرارة والجو لإطالة عمر العنصر وتحسين الكفاءة. لا تدع الفشل المبكر يبطئك — اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا المصممة خصيصًا أن تفيد مختبرك!

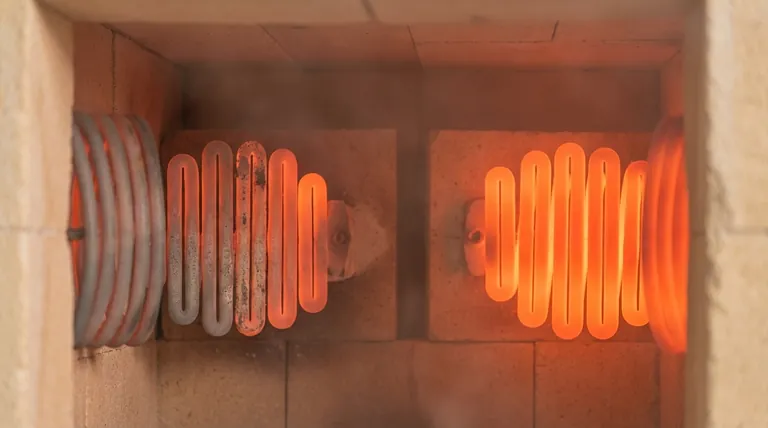

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

يسأل الناس أيضًا

- لماذا تقاوم عناصر التسخين المصنوعة من كربيد السيليكون (SiC) التآكل الكيميائي؟ اكتشف آلية الحماية الذاتية

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون مقاومة للتآكل الكيميائي؟ اكتشف طبقة الأكسيد الواقية

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون ضرورية في الصناعات ذات درجات الحرارة العالية؟ اكتشف حلول الحرارة القصوى والموثوقة

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون (SiC) صديقة للبيئة؟ اكتشف كفاءتها البيئية ورؤى عمرها الافتراضي

- ما هي خصائص وقدرات كربيد السيليكون (SiC) كعنصر تسخين؟ افتح الحرارة القصوى والمتانة