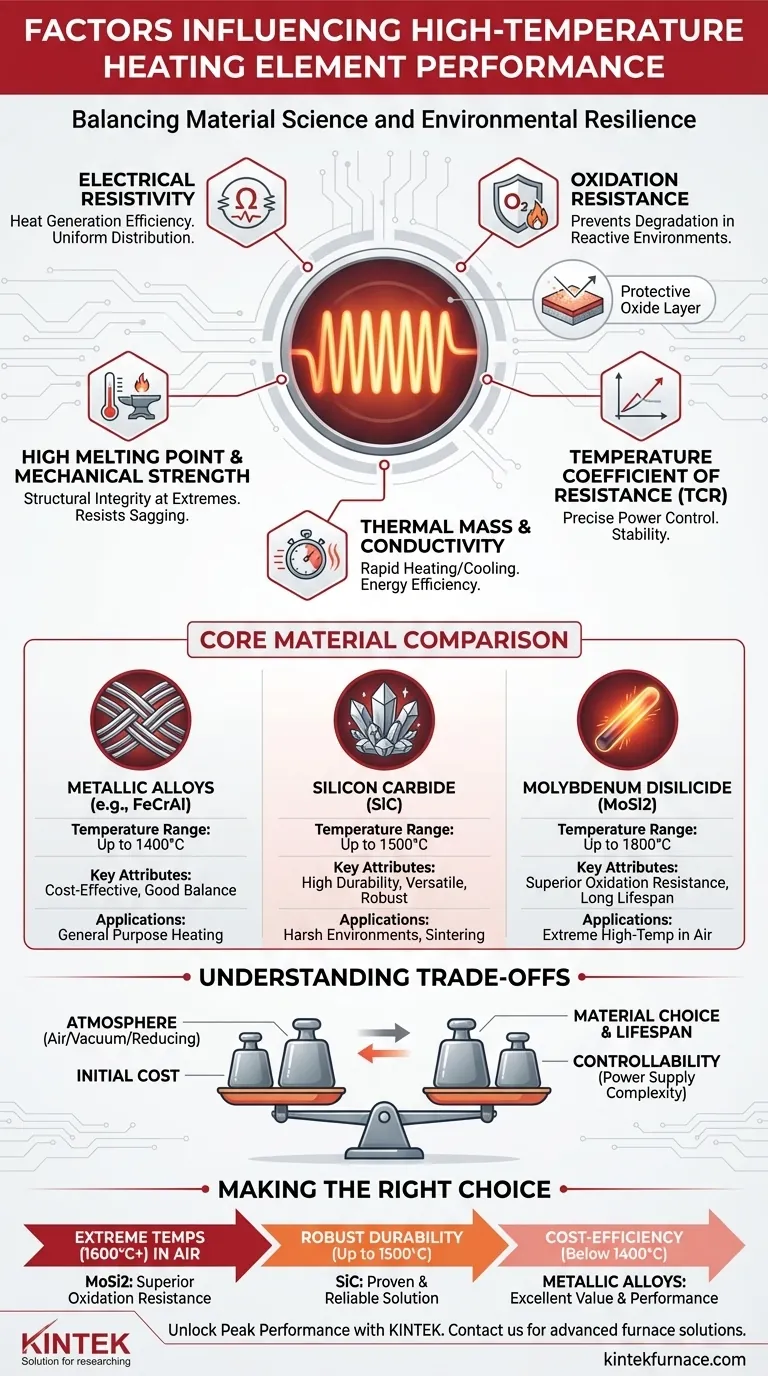

في جوهرها، يتم التحكم في أداء عنصر التسخين ذي درجة الحرارة العالية من خلال توازن حاسم بين علم المواد والمرونة البيئية. يجب ألا يقوم العنصر المثالي بتوليد الحرارة بكفاءة من خلال المقاومة الكهربائية فحسب، بل يجب أن يتحمل أيضًا الضغوط الكيميائية والفيزيائية القصوى لبيئة تشغيله دون تدهور. تشمل العوامل الرئيسية مقاومة المادة الكهربائية، ومقاومتها للأكسدة، وكيف تتغير خصائصها الكهربائية مع درجة الحرارة.

إن اختيار عنصر تسخين ذي درجة حرارة عالية لا يتعلق فقط بالوصول إلى درجة حرارة قصوى. إنه قرار استراتيجي يوازن بين عمر المادة وكفاءة الطاقة والتحكم في العملية ضمن تطبيق وغلاف جوي صناعي محدد.

خصائص المواد الأساسية التي تحدد الأداء

يعد اختيار المادة أهم قرار في تصميم عنصر التسخين. تحدد خصائصها الجوهرية كفاءة العنصر ومتانته وحدوده التشغيلية.

المقاومة الكهربائية

المقاومة هي الخاصية التي تسمح للمادة بتحويل الطاقة الكهربائية إلى حرارة. يجب أن يتمتع العنصر الفعال بمقاومة عالية بما يكفي لتوليد حرارة كبيرة ولكنها مستقرة بما يكفي لمنع النقاط الساخنة وضمان توزيع متساوٍ لدرجة الحرارة.

مقاومة الأكسدة والتآكل

في درجات الحرارة المرتفعة، يصبح الأكسجين والغازات الجوية الأخرى شديدة التفاعل. تشكل مادة عنصر التسخين الممتازة، مثل ثنائي سيليسيد الموليبدينوم، طبقة أكسيد واقية ذاتية الإصلاح تمنع المادة الأساسية من التدهور، مما يطيل عمر خدمتها بشكل كبير.

نقطة انصهار عالية وقوة ميكانيكية

هذا مطلب أساسي. يجب أن تحافظ المادة على شكلها الصلب وسلامتها الهيكلية فوق درجة حرارة التشغيل القصوى. غالبًا ما تُستخدم هياكل الدعم، ولكن يجب أن تقاوم المادة نفسها الترهل أو أن تصبح هشة على مدى آلاف الساعات.

معامل درجة الحرارة للمقاومة (TCR)

يصف معامل درجة الحرارة للمقاومة (TCR) مدى تغير مقاومة المادة مع زيادة درجة حرارتها. يُفضل معامل درجة الحرارة للمقاومة (TCR) المنخفض والقابل للتنبؤ به لأنه يبسط التحكم في الطاقة، مما يسمح بإدارة دقيقة ومستقرة لدرجة الحرارة طوال دورة التسخين.

الكتلة الحرارية والتوصيل الحراري

يمكن للعناصر ذات الكتلة الحرارية المنخفضة، مثل العديد من التصميمات الحديثة من السيراميك والسبائك المعدنية، أن تسخن وتبرد بسرعة كبيرة. يوفر هذا تحكمًا استثنائيًا في العملية ويحسن كفاءة الطاقة من خلال تقليل الطاقة المهدرة أثناء الدورة الحرارية.

مقارنة بين مواد درجة الحرارة العالية الشائعة

يتم اختيار مواد مختلفة لنطاقات درجات حرارة وظروف جوية مختلفة. لكل منها ملف مميز من نقاط القوة والضعف.

السبائك المعدنية (مثل FeCrAl)

تعتبر سبائك الحديد والكروم والألمنيوم هذه بمثابة العمود الفقري للتطبيقات التي تصل إلى حوالي 1400 درجة مئوية. إنها توفر توازنًا ممتازًا بين الأداء والفعالية من حيث التكلفة ولكن لديها قيود واضحة على درجة الحرارة مقارنة بالسيراميك.

كربيد السيليكون (SiC)

عناصر كربيد السيليكون (SiC) متينة للغاية ويمكن أن تعمل بشكل موثوق في البيئات القاسية لعمليات مثل التلبيد والصهر. وهي ذات قيمة لقوتها العالية ومقاومتها الجيدة للصدمات الحرارية، على الرغم من أن مقاومتها الكهربائية تميل إلى الزيادة تدريجياً مع تقدم العمر.

ثنائي سيليسيد الموليبدينوم (MoSi2)

للتطبيقات ذات درجات الحرارة الأعلى في الهواء (التي تتجاوز غالبًا 1800 درجة مئوية)، يعد ثنائي سيليسيد الموليبدينوم (MoSi2) هو المعيار الصناعي. تمنحها قدرتها على تكوين طبقة سيليكا زجاجية واقية في درجات الحرارة العالية مقاومة استثنائية للأكسدة، ولكنها قد تكون أكثر هشاشة في درجات الحرارة المنخفضة.

فهم المفاضلات

لا يوجد عنصر تسخين "أفضل" واحد. إن الخيار الأمثل هو دائمًا حل وسط يعتمد على المتطلبات المحددة للتطبيق.

الغلاف الجوي مقابل اختيار المادة

قد يفشل العنصر الذي يزدهر في الهواء الطلق بسرعة في الفراغ أو الغلاف الجوي المختزل. يعد التفاعل الكيميائي بين سطح العنصر والغازات المحيطة عاملاً حاسماً يمكن أن يحدد اختيار المادة.

التكلفة الأولية مقابل عمر الخدمة

تحمل المواد المتقدمة مثل ثنائي سيليسيد الموليبدينوم (MoSi2) تكلفة أولية أعلى من السبائك المعدنية أو حتى كربيد السيليكون (SiC). ومع ذلك، فإن عمرها الأطول ودرجات حرارة التشغيل الأعلى في التطبيق المناسب يمكن أن يؤدي إلى انخفاض التكلفة الإجمالية للملكية بمرور الوقت.

قابلية التحكم مقابل تعقيد مصدر الطاقة

تتطلب العناصر التي بها تغيير كبير في المقاومة أثناء تسخينها وحدات تحكم طاقة أكثر تعقيدًا تعتمد على الثايرستور (SCR) لإدارة مدخلات الطاقة. يمكن تشغيل العناصر الأبسط ذات منحنى المقاومة المسطح باستخدام قواطع تلامس أقل تعقيدًا.

اتخاذ الخيار الصحيح لتطبيقك

يجب أن يسترشد قرارك النهائي بهدفك التشغيلي الأساسي.

- إذا كان تركيزك الأساسي هو تحقيق درجات حرارة قصوى (1600 درجة مئوية وما فوق) في الهواء: تعد عناصر ثنائي سيليسيد الموليبدينوم (MoSi2) هي الخيار التقني الواضح بسبب مقاومتها الفائقة للأكسدة.

- إذا كان تركيزك الأساسي هو المتانة القوية والتنوع حتى 1500 درجة مئوية: توفر عناصر كربيد السيليكون (SiC) حلاً مثبتًا وموثوقًا لمجموعة واسعة من العمليات الصناعية.

- إذا كان تركيزك الأساسي هو الكفاءة من حيث التكلفة لدرجات حرارة أقل من 1400 درجة مئوية: توفر السبائك المعدنية عالية الأداء توازنًا ممتازًا بين الأداء والقيمة.

إن فهم هذه العوامل الأساسية يمكّنك من اختيار عنصر تسخين لا يلبي متطلبات درجة الحرارة الخاصة بك فحسب، بل يعزز أيضًا كفاءة وموثوقية نظامك بأكمله.

جدول ملخص:

| العامل | الوصف | المواد الرئيسية |

|---|---|---|

| المقاومة الكهربائية | يحدد كفاءة توليد الحرارة وتوحيدها | FeCrAl، SiC، MoSi2 |

| مقاومة الأكسدة | يمنع التدهور في بيئات درجات الحرارة العالية | MoSi2 (يشكل طبقة واقية) |

| معامل درجة الحرارة للمقاومة (TCR) | يؤثر على استقرار التحكم في الطاقة | معامل درجة الحرارة للمقاومة (TCR) منخفض للتحكم الدقيق |

| نقطة الانصهار والقوة | يضمن السلامة الهيكلية في درجات الحرارة العالية | جميع المواد ذات نقاط الانصهار العالية |

| الكتلة الحرارية والتوصيل الحراري | يؤثر على سرعة التسخين/التبريد وكفاءة الطاقة | السيراميك، السبائك المعدنية |

أطلق العنان للأداء الأمثل لمختبرك

يعد اختيار عنصر التسخين المناسب لدرجة الحرارة العالية أمرًا بالغ الأهمية لتحقيق تحكم حراري دقيق وإطالة عمر المعدات. في KINTEK، نحن متخصصون في حلول الأفران المتقدمة ذات درجة الحرارة العالية والمصممة خصيصًا لتلبية احتياجاتك الفريدة. تشمل مجموعة منتجاتنا الأفران الصندوقية، والأفران الأنبوبية، والأفران الدوارة، وأفران التفريغ والغلاف الجوي، وأنظمة الترسيب الكيميائي للبخار/الترسيب الكيميائي المعزز بالبلازما (CVD/PECVD)، وكلها مدعومة ببحث وتطوير استثنائي وتصنيع داخلي. بفضل قدراتنا القوية في التخصيص العميق، نضمن تلبية متطلباتك التجريبية المحددة بدقة.

لا تدع عناصر التسخين دون المستوى الأمثل تحد من إمكانات مختبرك - اتصل بنا اليوم لمناقشة كيف يمكن لـ KINTEK تعزيز كفاءتك وموثوقيتك!

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

يسأل الناس أيضًا

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون (SiC) صديقة للبيئة؟ اكتشف كفاءتها البيئية ورؤى عمرها الافتراضي

- ما هي خصائص وتطبيقات كربيد السيليكون (SiC)؟ أطلق العنان للأداء في درجات الحرارة العالية

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون ضرورية في الصناعات ذات درجات الحرارة العالية؟ اكتشف حلول الحرارة القصوى والموثوقة

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون (SiC) متفوقة للتطبيقات ذات درجات الحرارة العالية؟ اكتشف الكفاءة والمتانة

- ما هي خصائص وقدرات كربيد السيليكون (SiC) كعنصر تسخين؟ افتح الحرارة القصوى والمتانة