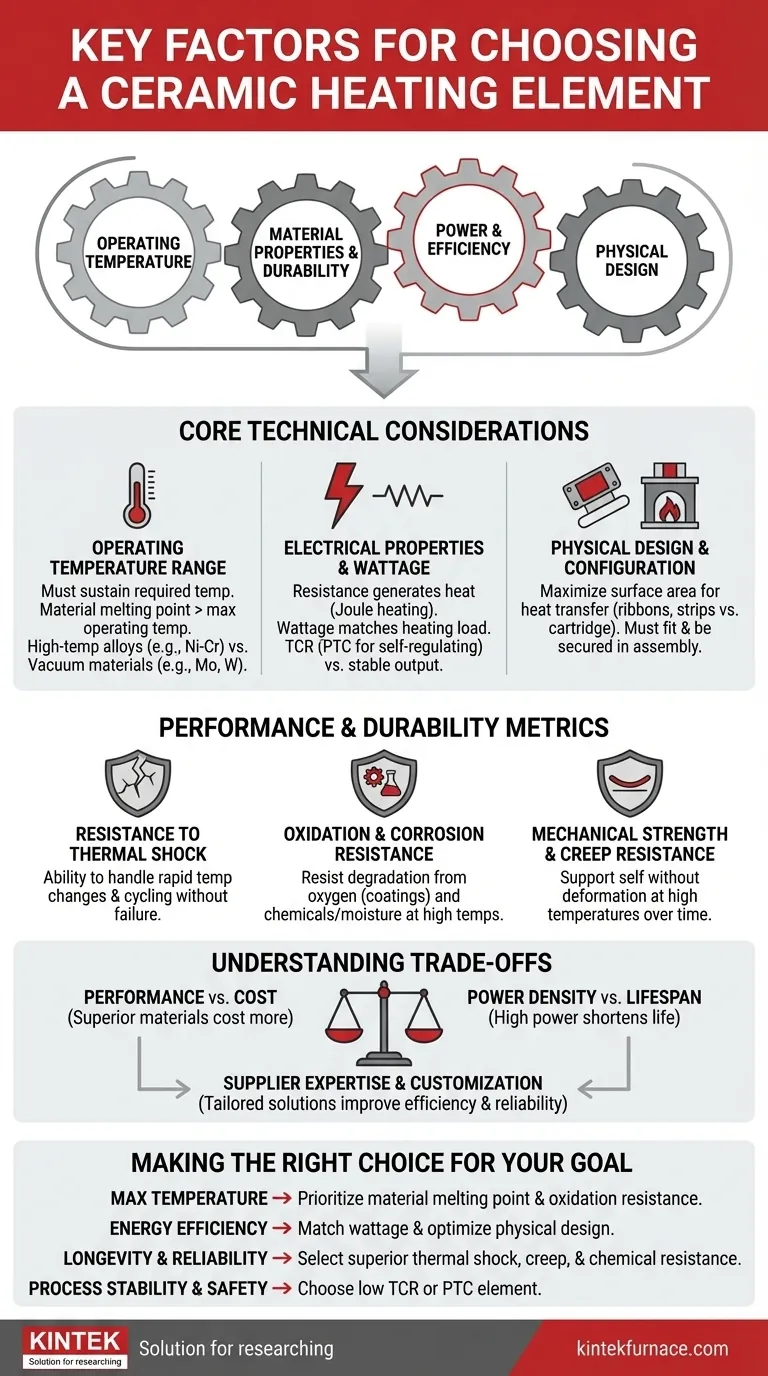

لاختيار عنصر التسخين السيراميكي المناسب، يجب عليك تقييم أربعة عوامل أساسية. وهي نطاق درجة حرارة التشغيل المطلوب، وخصائص مادة العنصر ومتانتها، ومتطلبات الطاقة وكفاءتها، وتصميمه المادي بما يتناسب مع تطبيقك المحدد.

الخيار الأمثل ليس العنصر الأقوى أو الأكثر تقدمًا، بل هو العنصر الذي تتطابق مواصفاته الفنية وتصميمه المادي بشكل وثيق مع المتطلبات الدقيقة لنظامك. يؤدي عدم التوافق في أي مجال رئيسي إلى عدم الكفاءة أو الفشل المبكر أو الأداء غير الكافي.

اعتبارات فنية أساسية

يبدأ اختيار عنصر التسخين الصحيح بفهم واضح للمتطلبات الفنية الأساسية. تحدد هذه الخصائص كيفية أداء العنصر تحت الحمل وفي بيئته المقصودة.

نطاق درجة حرارة التشغيل

العامل الأكثر أهمية هو درجة الحرارة التي يجب أن يحققها العنصر ويحافظ عليها. يجب أن يكون للتركيب المادي للعنصر نقطة انصهار أعلى بكثير من أقصى درجة حرارة تشغيل له لضمان الاستقرار وعمر خدمة طويل.

تتناسب المواد السيراميكية والمعدنية المختلفة مع نطاقات حرارية مختلفة. على سبيل المثال، سبائك النيكل والكروم شائعة لتسخين الهواء بدرجات حرارة عالية، بينما تُستخدم مواد مثل الموليبدينوم أو التنجستن في أفران التفريغ لدرجات حرارة أعلى.

الخصائص الكهربائية والواطية

إن المقاومة الكهربائية للعنصر هي ما يولد الحرارة عند تطبيق تيار (تسخين جول). تتحدد هذه المقاومة من خلال مقاومة المادة المتأصلة وأبعادها المادية، وخاصة مساحتها المقطعية.

يجب مطابقة الواطية، أو خرج الطاقة، بعناية مع حمل التسخين. سيفشل العنصر صغير الحجم في الوصول إلى درجة الحرارة المستهدفة، بينما يكون العنصر كبير الحجم غير فعال وقد يكون التحكم فيه أصعب.

ضع في اعتبارك أيضًا معامل درجة الحرارة للمقاومة (TCR). يوفر معامل TCR المنخفض خرجًا حراريًا مستقرًا مع تغير درجة حرارة العنصر، وهو مثالي للتحكم الدقيق في العملية. يعتبر معامل TCR الإيجابي العالي (PTC) مفيدًا للسخانات ذاتية التنظيم التي تقلل من خرج طاقتها كلما زادت سخونتها، مما يمنع ارتفاع درجة الحرارة.

التصميم المادي والتكوين

يؤثر شكل وحجم عنصر التسخين بشكل مباشر على كفاءة نقل الحرارة. الهدف هو زيادة مساحة السطح التي تشع أو توصل الحرارة إلى الهدف.

على سبيل المثال، تُستخدم الأشرطة العريضة غالبًا في أفران التفريغ لزيادة مساحة السطح المشع إلى أقصى حد. في المقابل، تم تصميم سخان الخرطوشة المدمج للإدخال في الثقوب المحفورة لتوفير حرارة موصلة مركزة. يجب أن يتناسب العنصر ماديًا ويثبت بشكل صحيح داخل مجموعتك.

مقاييس الأداء والمتانة

بالإضافة إلى الأداء الأولي، فإن قدرة العنصر على تحمل بيئة التشغيل بمرور الوقت أمر بالغ الأهمية للموثوقية وتقليل وقت التوقف عن العمل.

مقاومة الصدمات الحرارية

يمكن أن تكون المواد السيراميكية عرضة للتشقق عند تعرضها لتغيرات سريعة في درجة الحرارة. مقاومة الصدمات الحرارية هي مقياس لقدرة العنصر على التعامل مع دورات التسخين والتبريد السريعة دون فشل ميكانيكي، وهو عامل حاسم في التطبيقات ذات دورات التشغيل/الإيقاف المتكررة.

مقاومة الأكسدة والتآكل

في درجات الحرارة العالية، تتفاعل معظم المواد مع الأكسجين في الهواء، وهي عملية تسمى الأكسدة. يؤدي ذلك إلى تدهور العنصر ويؤدي إلى الفشل. غالبًا ما تشتمل العناصر عالية الجودة على مواد مقاومة للأكسدة أو تكون محمية بطبقة سطحية، مثل طلاء أكسيد السيليكون أو الألومنيوم.

إذا كان العنصر سيتعرض للمواد الكيميائية أو الرطوبة، فإن مقاومته للتآكل لا تقل أهمية لضمان عمر تشغيلي طويل.

القوة الميكانيكية ومقاومة الزحف

يجب أن يكون عنصر التسخين قويًا بما يكفي لدعم نفسه دون تشوه في درجات الحرارة العالية. تمنع هذه الخاصية، المعروفة باسم مقاومة الزحف، العنصر من الترهل أو التمدد أو الانكسار تحت وزنه الخاص على مدى آلاف ساعات التشغيل.

فهم المفاضلات

يتضمن اختيار عنصر التسخين الموازنة بين العوامل المتنافسة. إن إدراك هذه المفاضلات أمر ضروري لاتخاذ قرار عملي وفعال من حيث التكلفة.

الأداء مقابل التكلفة

المواد عالية الأداء التي يمكنها تحمل درجات الحرارة القصوى والبيئات المسببة للتآكل أغلى دائمًا. يجب عليك الموازنة بين الحاجة إلى متانة وأداء فائقين مقابل ميزانية المشروع.

كثافة الطاقة مقابل عمر العنصر

تشغيل عنصر بأقصى واطية مقدرة (كثافة طاقة عالية) يوفر المزيد من الحرارة ولكنه يضع أيضًا ضغطًا أكبر على المادة. هذا يقلل بشكل كبير من عمره التشغيلي. بالنسبة للتطبيقات التي تتطلب موثوقية طويلة الأمد، غالبًا ما يكون من الحكمة استخدام عنصر أكبر قليلاً أو أكثر قدرة يعمل تحت حده الأقصى.

خبرة المورد والتخصيص

قد يبدو الجزء الجاهز منخفض التكلفة جذابًا، ولكن المورد المطلع يمكن أن يكون شريكًا قيمًا. يمكن للمصنع الجيد تقديم إرشادات فنية وحلول مخصصة مصممة لتلبية احتياجاتك الخاصة من الجهد والواطية والأبعاد، مما يؤدي في النهاية إلى تحسين الكفاءة والموثوقية.

اتخاذ الخيار الصحيح لهدفك

قم بمواءمة معايير اختيارك مع هدفك الأكثر أهمية لتبسيط قرارك.

- إذا كان تركيزك الأساسي هو أقصى درجة حرارة: أعط الأولوية للتركيب المادي للعنصر، مع التأكد من أن نقطة انصهاره ومقاومته للأكسدة أعلى بكثير من درجة حرارة التشغيل المستهدفة.

- إذا كان تركيزك الأساسي هو كفاءة الطاقة: قم بمطابقة واطية العنصر بدقة مع متطلبات التسخين الخاصة بك واختر تصميمًا ماديًا يزيد من نقل الحرارة إلى هدفك.

- إذا كان تركيزك الأساسي هو طول العمر والموثوقية: اختر مقاومة فائقة للصدمات الحرارية، ومقاومة الزحف، والمتانة الكيميائية، حتى لو كان ذلك يتطلب تكلفة أولية أعلى.

- إذا كان تركيزك الأساسي هو استقرار العملية والسلامة: اختر عنصرًا ذا معامل درجة حرارة منخفض للمقاومة (TCR) لخرج مستقر أو عنصر PTC لخصائص التنظيم الذاتي المتأصلة.

من خلال التقييم المنهجي لتطبيقك مقابل هذه العوامل الفنية، يمكنك بثقة اختيار عنصر يوفر أداءً موثوقًا وفعالًا.

جدول ملخص:

| العامل | اعتبارات رئيسية |

|---|---|

| نطاق درجة حرارة التشغيل | نقطة انصهار المادة، الاستقرار، والملاءمة لدرجات الحرارة العالية |

| الخصائص الكهربائية | المقاومة، الواطية، معامل درجة حرارة المقاومة (TCR) للكفاءة |

| التصميم المادي | الشكل، الحجم، مساحة السطح لنقل الحرارة والملاءمة في التجميع |

| مقاييس المتانة | مقاومة الصدمات الحرارية، مقاومة الأكسدة/التآكل، القوة الميكانيكية |

| المفاضلات | الأداء مقابل التكلفة، كثافة الطاقة مقابل العمر الافتراضي، تخصيص المورد |

هل تحتاج إلى حل تسخين مخصص؟ تستفيد KINTEK من البحث والتطوير الاستثنائي والتصنيع الداخلي لتوفير حلول أفران متقدمة لدرجات الحرارة العالية، بما في ذلك أفران الكتم، الأفران الأنبوبية، الأفران الدوارة، أفران التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق أننا نلبي بدقة متطلباتك التجريبية الفريدة لتحسين الكفاءة والموثوقية. اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز أداء مختبرك!

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

يسأل الناس أيضًا

- ما هي خصائص وقدرات كربيد السيليكون (SiC) كعنصر تسخين؟ افتح الحرارة القصوى والمتانة

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون (SiC) صديقة للبيئة؟ اكتشف كفاءتها البيئية ورؤى عمرها الافتراضي

- ما هي أقصى درجة حرارة يمكن أن تتحملها عناصر التسخين المصنوعة من كربيد السيليكون؟ العوامل الرئيسية لإطالة العمر والأداء

- لماذا تقاوم عناصر التسخين المصنوعة من كربيد السيليكون (SiC) التآكل الكيميائي؟ اكتشف آلية الحماية الذاتية

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون (SiC) متفوقة للتطبيقات ذات درجات الحرارة العالية؟ اكتشف الكفاءة والمتانة