يعد الاختيار بين عناصر التسخين MoSi2 و SiC قرارًا حاسمًا يؤثر بشكل مباشر على أداء الفرن وطول عمره وتكلفة تشغيله. في حين أن كلاهما مواد ممتازة لتطبيقات درجات الحرارة العالية، إلا أن حالات الاستخدام المثالية لكل منهما متميزة. العوامل الأساسية هي درجة حرارة التشغيل القصوى والظروف الجوية، حيث يتفوق MoSi2 في درجات الحرارة القصوى (حتى 1800 درجة مئوية) في البيئات المؤكسدة، ويوفر SiC تنوعًا أكبر ومتانة ميكانيكية في درجات حرارة أقل قليلاً (حتى 1600 درجة مئوية).

لا يتعلق الاختيار بأي مادة هي "الأفضل" عالميًا، بل بأيها يناسب عمليتك المحددة بدقة. يعتمد القرار على المفاضلة بين قدرة درجة الحرارة القصوى لثنائي سيليسيد الموليبدينوم (MoSi2) والطبيعة المتينة ميكانيكيًا والمتعددة الاستخدامات لكربيد السيليكون (SiC).

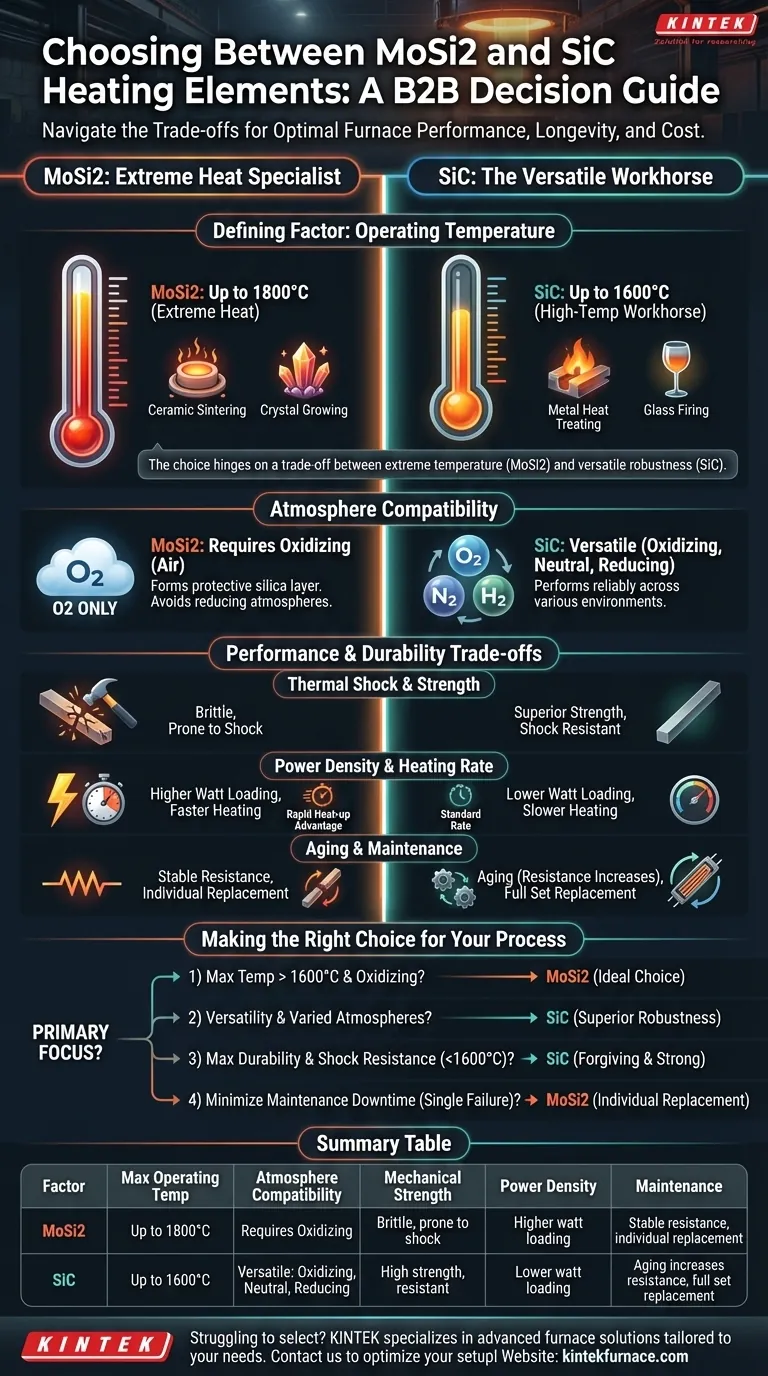

العامل المحدد: درجة حرارة التشغيل

الفلتر الأول والأكثر أهمية في قرارك هو أقصى درجة حرارة تتطلبها عمليتك.

MoSi2: للحرارة الشديدة (حتى 1800 درجة مئوية)

عناصر ثنائي سيليسيد الموليبدينوم هي المعيار للتطبيقات التي تتطلب درجات حرارة تشغيل تتراوح من حوالي 1550 درجة مئوية حتى 1800 درجة مئوية (3272 درجة فهرنهايت).

ترجع قدرتها على الأداء في هذه درجات الحرارة إلى تكوين طبقة واقية ذاتية الشفاء من زجاج السيليكا (SiO2) على سطحها.

هذا يجعل MoSi2 الخيار الافتراضي للعمليات المتخصصة مثل تلبيد السيراميك المتقدم، وزراعة البلورات، وأبحاث المواد ذات درجة الحرارة العالية.

SiC: حصان العمل عالي الحرارة (حتى 1600 درجة مئوية)

عناصر كربيد السيليكون موثوقة بشكل استثنائي لغالبية تطبيقات درجات الحرارة العالية، مع أقصى درجة حرارة تشغيل تبلغ حوالي 1600 درجة مئوية (2912 درجة فهرنهايت).

إنها العنصر الموثوق به والمفضل لمعالجة المعادن حرارياً، وحرق الزجاج والسيراميك، وفي الأفران لتصنيع المكونات الإلكترونية. لأي عملية تعمل باستمرار أقل من 1550 درجة مئوية، غالبًا ما يكون SiC هو الخيار الأكثر عملية ومتانة.

توافق الغلاف الجوي: حيث يزدهر كل عنصر

جو الفرن هو العامل الحاسم الثاني، لأنه يحدد الاستقرار الكيميائي والعمر الافتراضي للعنصر.

اعتماد MoSi2 على الأكسجين

تتطلب عناصر MoSi2 جوًا مؤكسدًا (مثل الهواء) لتعمل بشكل صحيح. يمكن أن تتشكل طبقة السيليكا الواقية التي تسمح بالتشغيل في درجات حرارة عالية وتتجدد فقط في وجود الأكسجين.

يمكن أن يؤدي استخدام MoSi2 في أجواء مختزلة أو محايدة إلى تدهور سريع وفشل العنصر.

تعدد استخدامات SiC عبر البيئات

SiC أكثر تنوعًا بشكل ملحوظ. إنه يعمل بشكل موثوق في الأجواء المؤكسدة والمحايدة والعديد من الأجواء المختزلة.

هذه المتانة تجعل SiC خيارًا أكثر أمانًا ومرونة للتطبيقات التي قد يختلف فيها جو الفرن أو للعمليات مثل النتردة التي تستبعد الأكسجين صراحةً.

فهم المقايضات: الأداء والمتانة

بالإضافة إلى درجة الحرارة والجو، ستفضل الخصائص التشغيلية لفرنك مادة على الأخرى.

الصدمة الحرارية والقوة الميكانيكية

يمتلك SiC قوة ميكانيكية فائقة ومقاومة للصدمات الحرارية مقارنة بـ MoSi2. يمكنه تحمل دورات تسخين وتبريد أسرع دون تكسر.

MoSi2 أكثر هشاشة، خاصة في درجات الحرارة المنخفضة، وأكثر عرضة للتلف الناتج عن الصدمات الفيزيائية أو التغيرات السريعة في درجة الحرارة.

كثافة الطاقة ومعدل التسخين

تسمح عناصر MoSi2 عادةً بتحميل واط أعلى، أو كثافة طاقة. هذا يعني أنها غالبًا ما يمكنها تسخين غرفة الفرن بسرعة أكبر من عناصر SiC ذات الحجم المماثل.

إذا كان التسخين السريع مطلبًا حاسمًا للعملية في جو مؤكسد، فإن MoSi2 يتمتع بميزة واضحة.

التقادم والصيانة

تتقدم عناصر SiC في العمر الافتراضي، مما يعني أن مقاومتها الكهربائية تزداد تدريجيًا مع الاستخدام. يتطلب هذا مصدر طاقة بجهد خرج متغير للحفاظ على توصيل طاقة ثابت بمرور الوقت.

تتمتع عناصر MoSi2 بمقاومة مستقرة نسبيًا طوال عمرها. ميزة كبيرة هي أنه غالبًا ما يمكن استبدال عناصر MoSi2 الفردية الفاشلة واحدًا تلو الآخر، بينما يتم استبدال عناصر SiC عادةً كمجموعة كاملة.

اتخاذ القرار الصحيح لعمليتك

هدف التشغيل المحدد الخاص بك هو الدليل النهائي. ضع في اعتبارك الطلب الأساسي لتطبيقك لاتخاذ قرار نهائي.

- إذا كان تركيزك الأساسي هو الوصول إلى درجات حرارة أعلى من 1600 درجة مئوية في جو مؤكسد: MoSi2 هو خيارك الضروري والمثالي.

- إذا كان تركيزك الأساسي هو تعدد استخدامات العملية مع أجواء متنوعة أو دورات حرارية سريعة ومتكررة: يوفر SiC متانة فائقة ومرونة تشغيلية.

- إذا كان تركيزك الأساسي هو أقصى متانة ومقاومة للصدمات الميكانيكية أو الحرارية أقل من 1600 درجة مئوية: SiC هو الخيار الأكثر تسامحًا وقوة ماديًا.

- إذا كان تركيزك الأساسي هو تقليل وقت التوقف عن العمل للصيانة بسبب أعطال عنصر واحد: يمكن أن تكون قدرة MoSi2 على الاستبدال الفردي فائدة كبيرة على المدى الطويل.

من خلال مواءمة الخصائص الفريدة لكل مادة مع متطلبات التشغيل المحددة الخاصة بك، فإنك تضمن الأداء الأمثل للفرن والموثوقية وفعالية التكلفة.

جدول الملخص:

| العامل | MoSi2 | SiC |

|---|---|---|

| أقصى درجة حرارة تشغيل | حتى 1800 درجة مئوية | حتى 1600 درجة مئوية |

| توافق الغلاف الجوي | يتطلب جوًا مؤكسدًا (مثل الهواء) | متعدد الاستخدامات: مؤكسد، محايد، مختزل |

| القوة الميكانيكية | هش، عرضة للصدمات الحرارية | قوة عالية، مقاوم للصدمات الحرارية |

| كثافة الطاقة | تحميل واط أعلى، تسخين أسرع | تحميل واط أقل |

| الصيانة | مقاومة مستقرة، استبدال عنصر فردي | التقادم يزيد المقاومة، استبدال المجموعة الكاملة |

هل تواجه صعوبة في اختيار عنصر التسخين المناسب لعملياتك ذات درجة الحرارة العالية؟ في KINTEK، نحن متخصصون في حلول الأفران المتقدمة المصممة خصيصًا لتلبية احتياجاتك الفريدة. بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم مجموعة منتجات متنوعة بما في ذلك أفران الكتم، الأفران الأنبوبية، الأفران الدوارة، أفران التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق توافقًا دقيقًا مع متطلباتك التجريبية، مما يعزز الأداء والموثوقية وفعالية التكلفة. لا تدع اختيار العنصر يضر بنتائجك — اتصل بنا اليوم لمناقشة كيف يمكننا تحسين إعداد فرنك!

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

يسأل الناس أيضًا

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون مقاومة للتآكل الكيميائي؟ اكتشف طبقة الأكسيد الواقية

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون (SiC) صديقة للبيئة؟ اكتشف كفاءتها البيئية ورؤى عمرها الافتراضي

- لماذا يقاوم كربيد السيليكون التفاعلات الكيميائية في الأفران الصناعية؟ اكتشف حلولًا متينة لدرجات الحرارة العالية

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون (SiC) متفوقة للتطبيقات ذات درجات الحرارة العالية؟ اكتشف الكفاءة والمتانة

- ما هي خصائص وتطبيقات كربيد السيليكون (SiC)؟ أطلق العنان للأداء في درجات الحرارة العالية