لتقييم فرن الأنبوب الدوار بشكل صحيح، يجب عليك تحليل مزيج من المعلمات الحرارية والميكانيكية وتدفق المواد. تشمل العوامل الرئيسية درجة حرارة العملية المطلوبة، ومادة أنبوب الفرن، وأبعاد الأنبوب، وسرعة دورانه وزاوية ميله، والتحكم المطلوب في الجو المحيط. تحدد هذه العناصر مجتمعة قدرة الفرن على تحقيق نقل الحرارة اللازم، والخلط، ووقت المكوث لتطبيقك المحدد.

فرن الأنبوب الدوار هو نظام ديناميكي، وليس فرنًا ثابتًا. تعتمد صلاحيته بشكل أقل على أي مواصفات فردية وبشكل أكبر على كيفية عمل معاييره الحرارية والميكانيكية بالتنسيق للتحكم في كيفية تسخين المواد وخلطها ونقلها عبر منطقة المعالجة.

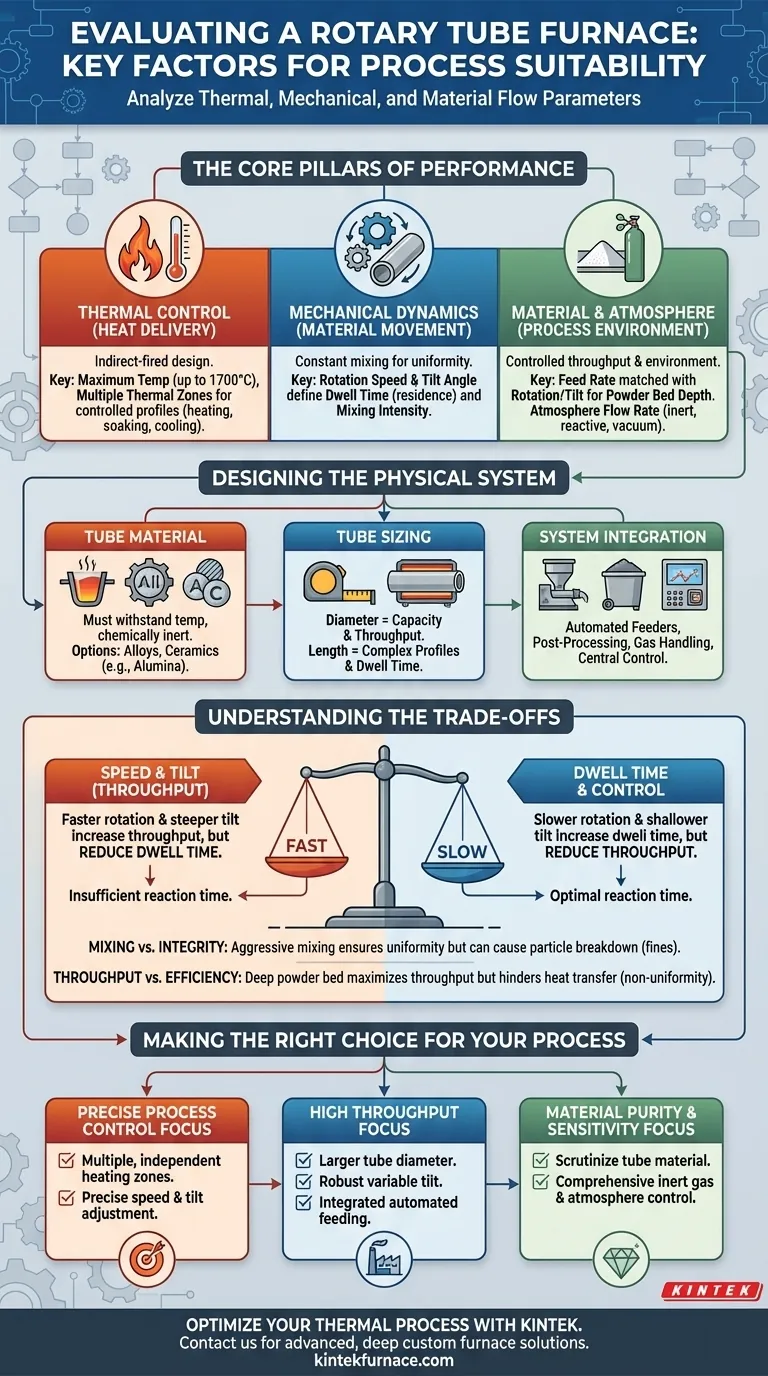

الأركان الأساسية لأداء الفرن الدوار

تعتمد العملية الناجحة على التفاعل الدقيق لثلاثة جوانب أساسية: كيفية تسخين المادة، وكيفية تحريكها، والبيئة التي تتم فيها معالجتها.

التحكم الحراري: قلب العملية

الوظيفة الأساسية لأي فرن هي توصيل الحرارة. في الفرن الدوار، يتم تحقيق ذلك من خلال تصميم تسخين غير مباشر حيث تحيط عناصر التسخين بالأنبوب الدوار.

الاعتبارات الرئيسية هي درجة حرارة التشغيل القصوى (يمكن أن تصل الأنظمة إلى 1700 درجة مئوية) وعدد مناطق التحكم الحراري. تسمح المناطق المتعددة على طول الأنبوب بإنشاء ملف تعريف درجة حرارة محدد، مما يتيح مراحل تسخين وتحضين وتبريد متحكم بها ضمن عملية مستمرة واحدة.

الديناميكيات الميكانيكية: كيف تتحرك المادة

الحركة الدوارة هي ما يميز هذا النوع من الأفران، مما يوفر خلطًا مستمرًا لضمان تعرض كل جسيم بشكل موحد للحرارة وجو المعالجة.

التحكمان الرئيسيان لهذه الديناميكية هما سرعة دوران الأنبوب وزاوية ميل الأنبوب. يؤدي الدوران الأبطأ والزاوية الأقل انحدارًا إلى زيادة وقت المكوث للمادة - وهو الوقت الإجمالي الذي تقضيه في المنطقة الساخنة. يحسن الدوران الأسرع الخلط ولكنه قد يكون كاشطًا، بينما تزيد الزاوية الأكثر انحدارًا من الإنتاجية.

المادة والجو: بيئة المعالجة

يعد التحكم في الإنتاجية والبيئة الغازية أمرًا بالغ الأهمية للحصول على نتائج قابلة للتكرار، خاصة في العمليات الكيميائية الحساسة.

يجب مطابقة معدل تغذية المادة، والذي يتم إدارته غالبًا بواسطة وحدة تغذية آلية، مع سرعة الدوران والميل للحفاظ على عمق طبقة المسحوق ثابتًا. وهذا يضمن نقل حرارة فعال. بنفس القدر من الأهمية هو معدل تدفق الغلاف الجوي، والذي يسمح لك بالعمل تحت غاز خامل، أو غاز تفاعلي محدد، أو فراغ.

تصميم النظام المادي

تحدد الأجهزة المادية للفرن، وخاصة الأنبوب، حدود التشغيل لعمليتك.

اختيار مادة الأنبوب المناسبة

مادة الأنبوب هي نقطة قرار حرجة. يجب أن تكون قادرة على تحمل أقصى درجة حرارة للعملية دون تدهور وأن تظل خاملة كيميائيًا لمواد وعمليات الغاز الخاصة بك. تتراوح الخيارات الشائعة من سبائك المعادن المختلفة إلى السيراميك مثل الألومينا لتطبيقات درجات الحرارة العالية.

تحديد حجم الأنبوب: القطر والطول

يحدد قطر الأنبوب وطوله سعة الفرن وإمكاناته الإنتاجية. يمكن أن يعالج القطر الأكبر المزيد من المواد، بينما يسمح الطول المعلق الأطول، جنبًا إلى جنب مع مناطق تسخين متعددة، بملفات تعريف عملية أكثر تعقيدًا وتوسيعًا.

فهم المقايضات

يتضمن اختيار فرن أنبوب دوار موازنة الأهداف التشغيلية المتنافسة. يعد فهم هذه المقايضات ضروريًا لتصميم عملية قوية.

السرعة مقابل وقت المكوث

ستؤدي زيادة سرعة الدوران وزاوية الميل إلى تحريك المادة عبر الفرن بشكل أسرع، مما يزيد الإنتاجية. ومع ذلك، فإن هذا يقلل من وقت المكوث، والذي قد لا يكون كافيًا لإكمال التفاعل الكيميائي أو التحول الفيزيائي المطلوب.

كثافة الخلط مقابل سلامة المواد

يضمن الخلط القوي من سرعات الدوران العالية تجانسًا حراريًا ممتازًا. ومع ذلك، بالنسبة للمواد الهشة أو الحساسة، يمكن أن يتسبب هذا الإجراء نفسه في تكسير الجسيمات، مما يولد جزيئات دقيقة غير مرغوب فيها أو يتلف بنية المنتج.

الإنتاجية مقابل كفاءة التسخين

يمكن أن يؤدي معدل التغذية المرتفع الذي ينشئ طبقة مسحوق عميقة إلى زيادة الإنتاجية إلى أقصى حد. ومع ذلك، يمكن أن يعيق ذلك نقل الحرارة إلى الطبقات السفلية من المواد، مما يؤدي إلى معالجة غير منتظمة. يجب موازنة النظام بحيث تتدحرج المادة بفعالية، وتجدد باستمرار السطح المعرض للحرارة.

اعتبارات على مستوى النظام

نادرًا ما يكون فرن الأنبوب الدوار وحدة قائمة بذاتها. غالبًا ما يشتمل النظام الكامل على وحدات تغذية آلية، وحاويات تجميع ما بعد المعالجة، وأنظمة معالجة أو معالجة غاز العملية. يعد دمج هذه المكونات مع نظام تحكم مركزي في العملية أمرًا حيويًا للأتمتة والتكرار.

اتخاذ الخيار الصحيح لعمليتك

يجب أن يسترشد قرارك النهائي بالهدف الرئيسي لعمليتك.

- إذا كان تركيزك الأساسي هو التحكم الدقيق في العملية: أعطِ الأولوية لفرن يحتوي على مناطق تسخين متعددة يتم التحكم فيها بشكل مستقل وتعديل دقيق لسرعة الدوران والميل.

- إذا كان تركيزك الأساسي هو الإنتاجية العالية: ركز على قطر أنبوب أكبر، وآلية إمالة متغيرة قوية، ونظام تغذية آلي متكامل.

- إذا كان تركيزك الأساسي هو نقاء المواد وحساسيتها: قم بفحص خيارات مادة الأنبوب واستثمر في حزمة غاز خامل شاملة ونظام للتحكم في الغلاف الجوي.

من خلال مطابقة هذه العوامل بشكل منهجي مع أهدافك المحددة، يمكنك بثقة اختيار فرن سيكون بمثابة نواة موثوقة وفعالة لعمليتك الحرارية.

جدول ملخص:

| العامل | الاعتبارات الرئيسية |

|---|---|

| التحكم الحراري | درجة الحرارة القصوى، عدد مناطق التحكم، ملفات تعريف درجة الحرارة |

| الديناميكيات الميكانيكية | سرعة الدوران، زاوية الميل، وقت المكوث، كثافة الخلط |

| المادة والجو | مادة الأنبوب، معدل التغذية، معدل تدفق الجو، نوع الغاز |

| تصميم الأنبوب | القطر، الطول، السعة، إمكانات الإنتاجية |

| المقايضات | السرعة مقابل وقت المكوث، الخلط مقابل سلامة المواد، الإنتاجية مقابل كفاءة التسخين |

هل أنت مستعد لتحسين عمليتك الحرارية باستخدام فرن أنبوب دوار مخصص؟ تستفيد KINTEK من أبحاثها وتطويرها الاستثنائيين وتصنيعها الداخلي لتقديم حلول أفران متقدمة عالية الحرارة، بما في ذلك الأفران الدوارة، وأفران الكتم، وأفران الأنابيب، وأفران التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق أننا نلبي متطلباتك التجريبية الفريدة بدقة، مما يعزز الكفاءة والموثوقية. اتصل بنا اليوم لمناقشة كيف يمكننا دعم احتياجاتك الخاصة!

دليل مرئي

المنتجات ذات الصلة

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- فرن الأنبوب الدوار المائل الدوار للمختبر فرن الأنبوب الدوار المائل للمختبر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

يسأل الناس أيضًا

- كيف تحقق أفران الأنابيب الدوارة تحكمًا دقيقًا في درجة الحرارة؟ إتقان التسخين الموحد للعمليات الديناميكية

- ما هي المواد التي يمكن استخدامها لتصنيع وحدة الأنبوب الدوارة لهذه الأفران؟ اختر الأفضل لاحتياجاتك ذات درجات الحرارة العالية

- ما هي أنواع المواد المناسبة للمعالجة في أفران الأنبوب الدوار؟ مثالية للمساحيق والجزيئات الحرة التدفق

- ما هي العوامل التي يجب مراعاتها عند اختيار أنبوب لفرن الأنبوب الدوار؟ ضمان الأداء الأمثل والعمر الطويل

- ما أنواع المواد التي يمكن معالجتها في فرن أنبوبي دوار؟ اكتشف المواد المثالية للمعالجة بدرجات حرارة عالية