عند شراء فرن أنبوب الألومينا، يجب أن يسترشد قرارك بستة عوامل رئيسية. وهي: درجة الحرارة القصوى المطلوبة للتشغيل، والحاجة إلى غلاف جوي متحكم به (غاز أو فراغ)، والحجم المادي للأنبوب، ودقة نظام التحكم في درجة الحرارة، وميزات السلامة الأساسية، والموثوقية طويلة الأجل للمورد.

يعد فرن أنبوب الألومينا أداة دقيقة للمعالجة الحرارية المتقدمة. الهدف ليس مجرد شراء سخان، بل الحصول على نظام تتطابق خصائص أدائه - درجة الحرارة، والجو، والتحكم - تمامًا مع متطلبات تطبيقك العلمي أو الصناعي المحدد، مما يضمن نتائج قابلة للتكرار وموثوقة.

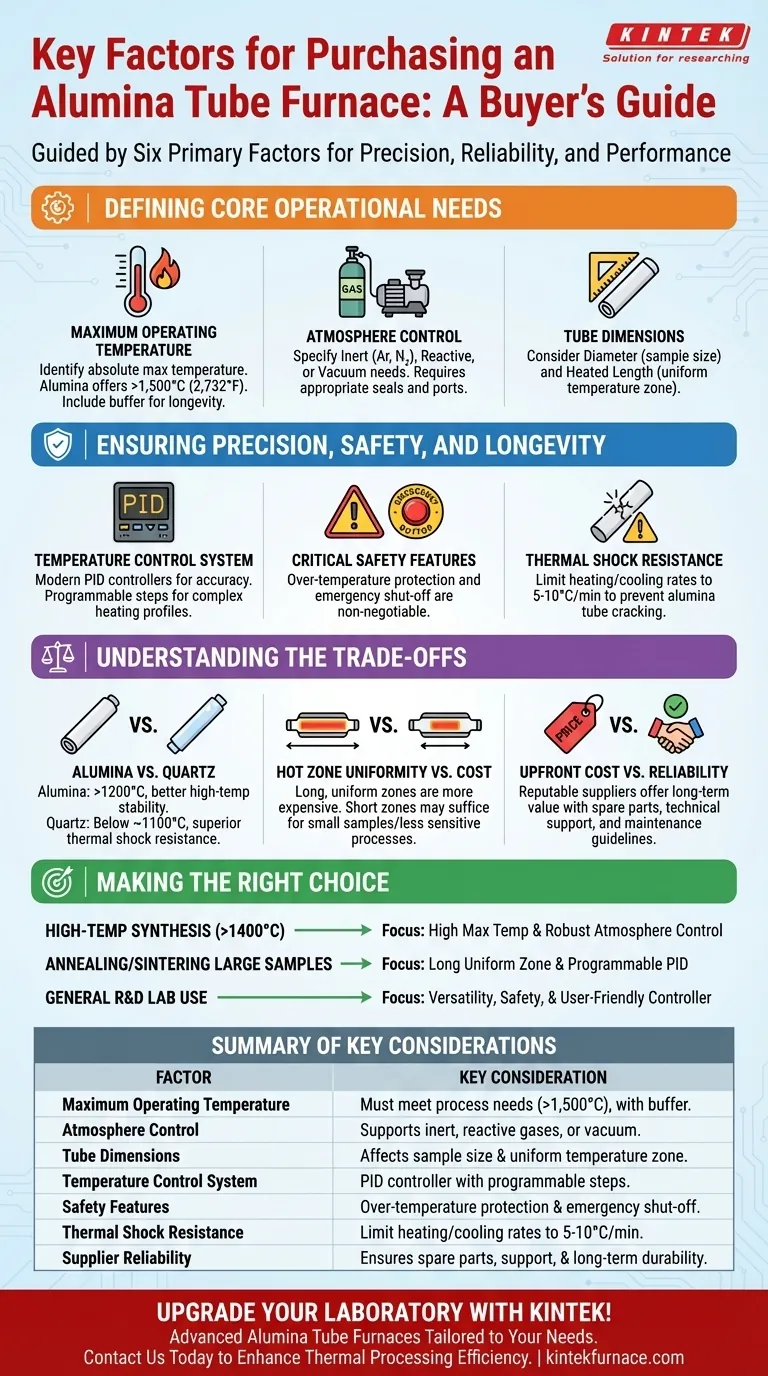

تحديد احتياجات التشغيل الأساسية لديك

قبل تقييم أي نموذج، يجب عليك أولاً تحديد المتطلبات المطلقة لعمليتك. ستؤدي هذه العوامل الثلاثة إلى تضييق خياراتك على الفور.

أقصى درجة حرارة للتشغيل

الوظيفة الأساسية للفرن هي الوصول إلى درجة حرارة معينة والحفاظ عليها. يتم اختيار الألومينا (أكسيد الألومنيوم، $\text{Al}_2\text{O}_3$) لثباته الممتاز في درجات الحرارة العالية جدًا، وغالبًا ما يتجاوز 1,500 درجة مئوية (2,732 درجة فهرنهايت).

يجب عليك تحديد أقصى درجة حرارة تتطلبها عمليتك، ثم اختيار فرن مصنّف لتلك الدرجة على الأقل، ويفضل أن يكون مع هامش أمان صغير. الفرن الذي يعمل باستمرار عند حده الأقصى سيكون له عمر أقصر.

التحكم في الغلاف الجوي (فراغ أو غاز)

لا يمكن إجراء العديد من عمليات درجات الحرارة العالية في الهواء الجوي بسبب الأكسدة. أنبوب الألومينا خامل كيميائيًا، مما يجعله مثاليًا لإنشاء بيئة خاضعة للرقابة.

فكر فيما إذا كان تطبيقك يتطلب:

- غلاف جوي خامل: تدفق غازات مثل الأرجون أو النيتروجين لمنع التفاعلات.

- غلاف جوي تفاعلي: إدخال غازات محددة للمشاركة في العملية.

- فراغ: إزالة الغلاف الجوي لمنع التلوث أو لعمليات محددة مثل إزالة الغازات.

يجب أن يكون نظام الفرن مجهزًا بأختام وحواف ومنافذ مناسبة لمنع تسرب الغاز لدعم احتياجات الغلاف الجوي لديك.

أبعاد الأنبوب وسعة العينة

يحدد أنبوب الفرن حجم العمل لديك. يجب أن تأخذ في الاعتبار كلاً من القطر و الطول للأنبوب.

يحد القطر من حجم عينتك أو بوتقتك. يحدد الطول، وتحديداً "الطول المسخن"، حجم منطقة درجة الحرارة الموحدة. بالنسبة للعمليات التي تتطلب درجة حرارة متسقة عبر العينة بأكملها، فإن منطقة تسخين أطول أمر بالغ الأهمية.

ضمان الدقة والسلامة وطول العمر

بمجرد تلبية الاحتياجات الأساسية، يتحول التركيز إلى جودة وموثوقية نظام الفرن. هذه الميزات تفصل بين سخان أساسي وأداة علمية.

نظام التحكم في درجة الحرارة

تستخدم الأفران الحديثة وحدة تحكم PID (التناسبية-التكاملية-المشتقة) لإدارة درجة الحرارة. يضمن هذا النظام الدقة والاستقرار.

ابحث عن وحدة تحكم توفر خطوات قابلة للبرمجة. يتيح لك ذلك تحديد ملفات تعريف تسخين معقدة مع منحدرات متعددة (معدل تغير درجة الحرارة) وتثبيت (تثبيت عند درجة حرارة محددة)، وهو أمر ضروري لمعظم عمليات معالجة المواد المتقدمة.

ميزات السلامة الحرجة

الفرن ذو درجات الحرارة العالية هو خطر محتمل كبير. تشمل ميزات السلامة غير القابلة للتفاوض الحماية من ارتفاع درجة الحرارة، والتي توقف تشغيل الفرن تلقائيًا إذا تجاوز حد أمان محددًا.

يجب أن يكون زر الإيقاف في حالات الطوارئ مرئيًا وسهل الوصول إليه أيضًا. تحمي هذه الميزات كلاً من المشغل والأداة من الفشل الكارثي.

مقاومة الصدمات الحرارية ومعدلات التسخين

الألومينا قوي بشكل استثنائي في درجات الحرارة العالية ولكنه يمكن أن يكون هشًا وعرضة جدًا للصدمات الحرارية - التشقق الناجم عن تغيرات سريعة في درجة الحرارة.

يجب أن تكون وحدة التحكم في الفرن قادرة على تحديد معدلات التسخين والتبريد. كقاعدة عامة، يجب ألا تتجاوز المعدلات لأنابيب الألومينا 10 درجات مئوية في الدقيقة، وغالبًا ما يوصى بمعدل أبطأ يبلغ 5-8 درجات مئوية/دقيقة لزيادة عمر الأنبوب إلى أقصى حد.

فهم المفاضلات

يتضمن اختيار الفرن المناسب الموازنة بين الأداء وطول العمر والتكلفة. يعد فهم هذه المفاضلات أمرًا أساسيًا لاتخاذ استثمار مستنير.

الألومينا مقابل المواد الأخرى

في حين أن الألومينا ممتاز لدرجات الحرارة العالية جدًا (>1200 درجة مئوية)، فإنه ليس الخيار الوحيد. بالنسبة للعمليات التي تقل عن 1100 درجة مئوية تقريبًا، قد يكون أنبوب الكوارتز خيارًا أفضل.

يوفر الكوارتز مقاومة فائقة للصدمات الحرارية، مما يسمح بدورات تسخين وتبريد أسرع بكثير. ومع ذلك، لا يمكنه تحمل درجات الحرارة القصوى التي يمكن أن يتحملها الألومينا.

منطقة التسخين الموحدة مقابل التكلفة

سيكون الفرن ذو المنطقة الساخنة الأطول والأكثر توحيدًا أغلى ثمناً. ويرجع ذلك إلى أنه يتطلب المزيد من عناصر التسخين والمزيد من التحكم المتطور.

إذا كانت عمليتك تتضمن عينات صغيرة أو كانت أقل حساسية للتغيرات الطفيفة في درجة الحرارة، فقد تتمكن من استخدام فرن بطول مسخن أقصر، مما يقلل من التكلفة الأولية.

التكلفة الأولية مقابل الموثوقية طويلة الأجل

يعد اختيار مورد حسن السمعة يتمتع بسجل حافل من الجودة والدعم أمرًا بالغ الأهمية. قد يوفر الفرن الأرخص من علامة تجارية غير معروفة بعض المال في البداية ولكنه قد يؤدي إلى تكاليف أعلى على المدى الطويل.

ضع في اعتبارك عوامل مثل مدى توفر قطع الغيار (خاصة عناصر التسخين والأنابيب)، وجودة الدعم الفني، ووضوح إرشادات الصيانة. الفرن الموثوق هو الفرن المدعوم جيدًا.

اتخاذ القرار الصحيح لتطبيقك

يجب أن يكون اختيارك النهائي انعكاسًا مباشرًا لهدفك الأساسي.

- إذا كان تركيزك الأساسي هو تخليق المواد في درجات حرارة عالية (>1400 درجة مئوية): إعطاء الأولوية لفرن ذي تصنيف درجة حرارة قصوى عالية وقدرات قوية للتحكم في الغلاف الجوي.

- إذا كان تركيزك الأساسي هو التلدين أو التلبيد للعينات الكبيرة: إعطاء الأولوية لمنطقة تسخين طويلة وموحدة ووحدة تحكم PID قابلة للبرمجة للحصول على ملفات تعريف حرارية دقيقة.

- إذا كان تركيزك الأساسي هو الاستخدام العام لمختبرات البحث والتطوير: إعطاء الأولوية للتنوع وميزات السلامة القوية ووحدة تحكم سهلة الاستخدام من مورد حسن السمعة.

من خلال مواءمة قدرات الفرن بعناية مع متطلبات عمليتك المحددة، فإنك تقوم باستثمار سيؤتي نتائج دقيقة وموثوقة لسنوات قادمة.

جدول ملخص:

| العامل | الاعتبار الرئيسي |

|---|---|

| أقصى درجة حرارة للتشغيل | يجب أن يلبي احتياجات العملية، وغالبًا >1,500 درجة مئوية، مع هامش لطول العمر |

| التحكم في الغلاف الجوي | يدعم الغازات الخاملة أو التفاعلية أو الفراغ لمنع الأكسدة |

| أبعاد الأنبوب | يؤثر القطر والطول المسخن على حجم العينة ومنطقة درجة الحرارة الموحدة |

| نظام التحكم في درجة الحرارة | وحدة تحكم PID مع خطوات قابلة للبرمجة للدقة والاستقرار |

| ميزات السلامة | الحماية من ارتفاع درجة الحرارة والإيقاف في حالات الطوارئ لمنع المخاطر |

| مقاومة الصدمات الحرارية | تحديد معدلات التسخين/التبريد إلى 5-10 درجات مئوية/دقيقة لتجنب التشقق |

| موثوقية المورد | يضمن قطع الغيار والدعم والمتانة طويلة الأجل |

قم بترقية مختبرك بحلول دقيقة لدرجات الحرارة العالية من KINTEK! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم أفران أنابيب ألومينا متقدمة مصممة خصيصًا لتلبية احتياجاتك التجريبية الفريدة. تشمل مجموعتنا من المنتجات أفران الـ Muffle، والأنابيب، والدوارة، وأفران الفراغ والغلاف الجوي، وأنظمة CVD/PECVD، وكلها مدعومة بقدرات تخصيص عميقة. سواء كنت تعمل في تخليق المواد، أو التلدين، أو البحث والتطوير، تضمن KINTEK أداءً موثوقًا ودعمًا خبيرًا. اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز كفاءة المعالجة الحرارية لديك وتحقيق نتائج فائقة!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

يسأل الناس أيضًا

- ما هي الاعتبارات التشغيلية الرئيسية عند استخدام فرن أنبوبي معملي؟ إتقان درجة الحرارة والجو والسلامة

- ما هي تدابير السلامة الأساسية عند تشغيل فرن أنبوبي معملي؟ دليل للوقاية من الحوادث

- ما هي التحسينات الأخيرة التي تم إجراؤها على أفران الأنابيب المخبرية؟ افتح الدقة والأتمتة والسلامة

- كيف يحقق الفرن الأنبوبي العمودي تحكمًا دقيقًا في درجة الحرارة؟ احصل على ثبات حراري فائق لمختبرك

- ما هي ميزات السلامة والموثوقية المدمجة في فرن الأنبوب العمودي؟ ضمان معالجة آمنة ومتسقة بدرجات حرارة عالية