في فرن التفريغ، تم تصميم عملية التسخين لمعالجة المواد في بيئة خاضعة للرقابة وخاملة، لكن هذا الفعل ذاته للتسخين يعمل ضد التفريغ نفسه. مع ارتفاع درجة الحرارة، يتدهور مستوى التفريغ حتمًا، مما يعني أن الضغط داخل الحجرة يزداد. هذه الظاهرة هي جانب أساسي من المعالجة الحرارية بالتفريغ وتنتج عن إطلاق الغازات المحبوسة من كل من قطعة العمل ومكونات الفرن الداخلية.

التحدي الأساسي لتشغيل فرن التفريغ هو إدارة صراع ديناميكي: نظام مضخة التفريغ يعمل باستمرار لإزالة الغاز، بينما تعمل عملية التسخين بنشاط على إطلاق غازات جديدة في الحجرة. تعتمد الجودة النهائية لمنتجك بالكامل على مدى جودة تحكمك في هذا التوازن.

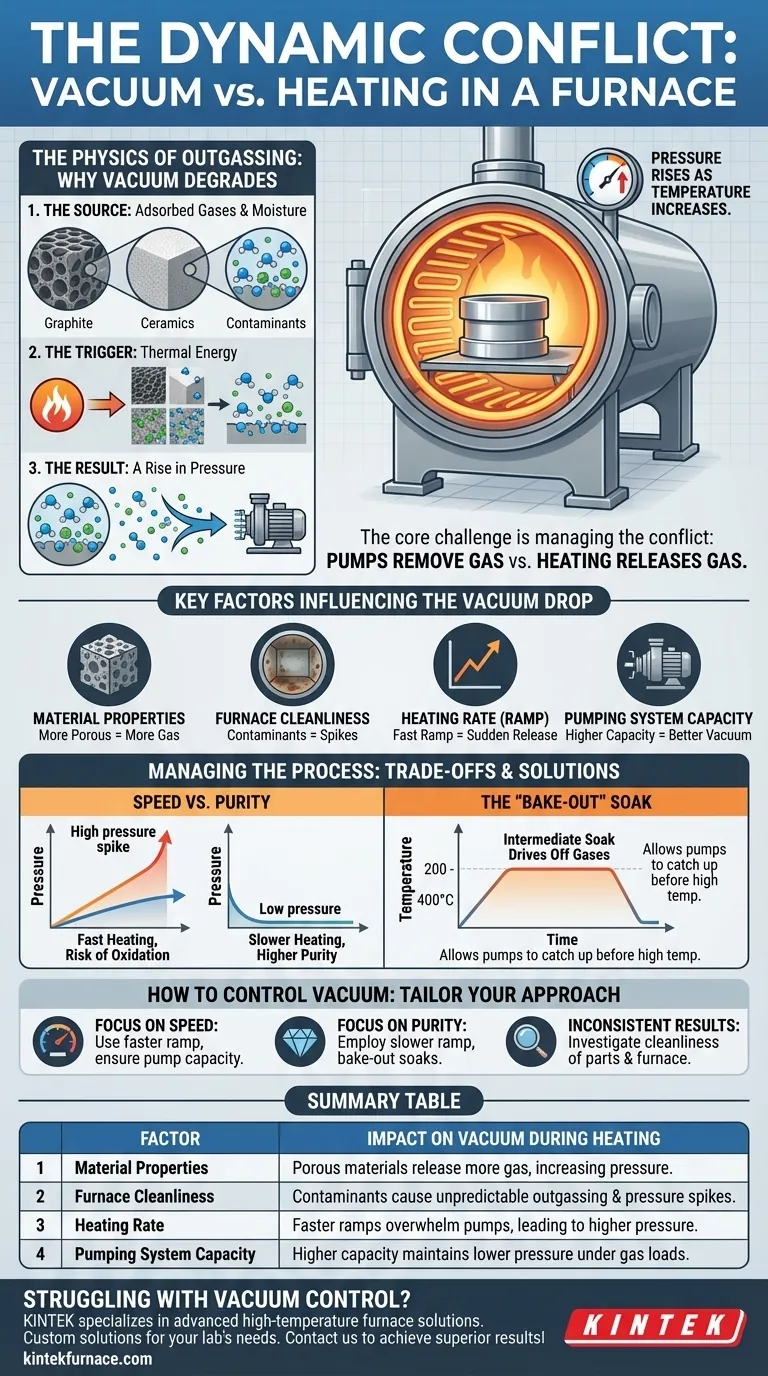

فيزياء إطلاق الغازات (Outgassing): لماذا يتدهور التفريغ

تدهور التفريغ أثناء التسخين ليس فشلاً في النظام؛ بل هو عملية فيزيائية يمكن التنبؤ بها تُعرف باسم إطلاق الغازات (Outgassing). يعد فهم آليات هذا الإطلاق أمرًا بالغ الأهمية للتحكم في عمليتك.

المصدر: الغازات الممتزة والرطوبة

الأسطح التي تبدو نظيفة وصلبة على المستوى المجهري تكون مغطاة بجزيئات من الغلاف الجوي، وبشكل أساسي بخار الماء، وكذلك الزيوت وعوامل التنظيف والمركبات المتطايرة الأخرى. هذه الجزيئات تكون مرتبطة فيزيائيًا أو كيميائيًا (ممتزة) بسطح المادة ومحبوسة داخل مسامها.

المحفز: الطاقة الحرارية

يوفر تسخين المادة الطاقة الحرارية اللازمة لتلك الجزيئات المحبوسة لكسر روابطها والهروب إلى الحجرة. مع ارتفاع درجة الحرارة، يزداد معدل إطلاق هذا الغاز بشكل كبير.

النتيجة: ارتفاع في الضغط

تم تصميم نظام مضخة التفريغ لإزالة حجم معين من الغاز في وحدة زمنية. عندما يتجاوز معدل إطلاق الغازات المعدل الذي يمكن للمضخات إزالته، يرتفع الضغط الكلي داخل الحجرة، ويتدهور مستوى التفريغ.

العوامل الرئيسية التي تؤثر على انخفاض التفريغ

شدة انخفاض التفريغ ليست ثابتة؛ فهي تعتمد على عدة عوامل حاسمة يمكنك التحكم فيها غالبًا.

خصائص المادة وحالتها

المواد المسامية مثل العزل الجرافيتي، والسيراميك، أو المساحيق المعدنية غير المتلبدة لديها مساحة سطح داخلية هائلة ويمكنها الاحتفاظ بكمية أكبر بكثير من الغاز المحبوس مقارنة بالمعادن الكثيفة غير المسامية. وبالمثل، فإن قطعة "نظيفة" تعرضت مؤخرًا للهواء الرطب ستطلق غازات أكثر من تلك المخزنة في بيئة جافة.

نظافة الفرن

حجرة الفرن نفسها هي مصدر رئيسي لإطلاق الغازات. مواد العزل مثل اللباد الكربوني والجرافيت عالية المسامية. بمرور الوقت، يمكن أن تتراكم الملوثات من الدورات السابقة، والتي سيتم إطلاقها بعد ذلك أثناء دورات التسخين اللاحقة، مما يتسبب في نتائج غير متسقة.

معدل التسخين (Ramp Rate)

الزيادة السريعة في درجة الحرارة ستؤدي إلى إطلاق مفاجئ وضخم للغاز، والذي يمكن أن يغمر نظام الضخ بسهولة ويسبب ارتفاعًا كبيرًا في الضغط. يسمح منحدر التسخين الأبطأ والأكثر تحكمًا للغازات بالتطور تدريجياً، مما يمنح المضخات وقتًا لإزالتها والحفاظ على تفريغ أفضل.

قدرة نظام الضخ

يحدد حجم ونوع مضخات التفريغ لديك أقصى حمل غاز يمكنها التعامل معه. سيمكن النظام ذو سعة الضخ الأعلى من التعامل مع معدل إطلاق غازات أسرع مع الحفاظ على ضغط حجرة أقل.

فهم المفاضلات: إدارة العملية

تشغيل فرن تفريغ ناجح يتضمن الموازنة بين الأهداف المتنافسة وفهم عواقب اختياراتك.

السرعة مقابل النقاء

المفاضلة الأكثر شيوعًا هي بين وقت العملية ونقاء المادة. دورة التسخين السريعة أكثر اقتصادية ولكنها تخاطر بحدوث ارتفاع كبير في الضغط. هذا الفقدان المؤقت للتفريغ يمكن أن يسمح بحدوث تفاعلات غير مرغوب فيها، مثل الأكسدة، على سطح المادة، مما يعرض المنتج النهائي للخطر.

التثبيت "للخبز الجاف" (Bake-Out Soak)

تتمثل إحدى الاستراتيجيات الشائعة لإدارة هذا في استخدام تثبيت "نقع" عند درجة حرارة وسيطة. يتم تسخين الفرن إلى درجة حرارة معتدلة (على سبيل المثال، 200-400 درجة مئوية) ويُثبت عندها. هذا ساخن بما يكفي لطرد معظم بخار الماء والملوثات المتطايرة ولكنه ليس ساخنًا بما يكفي لإحداث تغييرات فيزيائية معدنية. بمجرد أن يهدأ إطلاق الغازات ويستعيد مستوى التفريغ، تستمر الدورة إلى درجة الحرارة المستهدفة الأعلى.

خطر إغراق المضخات

إذا ارتفع الضغط بشكل كبير، فقد يؤثر ذلك على كفاءة وصحة أنواع معينة من مضخات التفريغ، مثل مضخات الانتشار أو المضخات التوربينية الجزيئية. غالبًا ما تحتوي أنظمة التحكم في العمليات على نقاط ضبط ضغط عالية تؤدي إلى إنهاء دورة التسخين لمنع تلف المعدات أو المنتج.

كيفية التحكم في التفريغ أثناء التسخين

التحكم في مستوى التفريغ يدور حول إدارة معدل إطلاق الغازات بالنسبة لسرعة الضخ لديك. يجب تصميم نهجك ليناسب أهداف عمليتك المحددة.

- إذا كان تركيزك الأساسي هو سرعة العملية: يمكنك استخدام منحدر تسخين أسرع، ولكن يجب عليك التأكد من أن نظام الضخ الخاص بك يمكنه التعامل مع حمل الغاز الناتج دون السماح للضغط بتجاوز الحد الأقصى المسموح به لعمليتك.

- إذا كان تركيزك الأساسي هو أقصى درجات النقاء: استخدم منحدر تسخين أبطأ وأكثر تعمداً وقم بتضمين تثبيتات "للخبز الجاف" عند درجات حرارة وسيطة للسماح للغازات بالتطور ببطء وإزالتها بفعالية بواسطة المضخات.

- إذا كنت تواجه نتائج غير متسقة: فإن الخطوة الأولى هي التحقيق في نظافة كل من الأجزاء الخاصة بك وداخل الفرن، حيث أن التلوث المتبقي هو السبب الأكثر شيوعًا لإطلاق الغازات غير المتوقع.

في نهاية المطاف، فإن إتقان التفاعل بين الحرارة والمواد والتفريغ هو المهارة المحددة في المعالجة الحرارية عالية الجودة.

جدول ملخص:

| العامل | التأثير على التفريغ أثناء التسخين |

|---|---|

| خصائص المادة | المواد المسامية تطلق المزيد من الغاز، مما يزيد الضغط |

| نظافة الفرن | الملوثات تسبب إطلاق غازات غير متوقع وارتفاعات في الضغط |

| معدل التسخين | المنحدرات الأسرع تغمر المضخات، مما يؤدي إلى ارتفاع الضغط |

| قدرة نظام الضخ | السعة الأعلى تحافظ على ضغط أقل تحت أحمال الغاز |

هل تعاني من مشكلة في التحكم في التفريغ في عملياتك الحرارية؟ تتخصص KINTEK في حلول الأفران المتقدمة ذات درجات الحرارة العالية، بما في ذلك أفران التفريغ والغازات، المصممة للتعامل مع تحديات إطلاق الغازات بدقة. بالاستفادة من البحث والتطوير المتميز والتصنيع الداخلي، نقدم تخصيصًا عميقًا لتلبية احتياجاتك التجريبية الفريدة. اتصل بنا اليوم لتعزيز كفاءة مختبرك وتحقيق نتائج فائقة!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- فرن التلبيد بالتفريغ الحراري المعالج بالحرارة فرن التلبيد بالتفريغ بسلك الموليبدينوم

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

يسأل الناس أيضًا

- لماذا يعتبر التفريغ العالي ضروريًا لتلبيد Ti-6Al-4V؟ احمِ سبائكك من التقصف

- كيف تؤثر بيئة الأكسجين شديدة الانخفاض في التلبيد الفراغي على المركبات التيتانيوم؟ افتح التحكم المتقدم في الطور

- لماذا تعتبر بيئة التفريغ ضرورية لتلبيد التيتانيوم؟ ضمان نقاء عالٍ والقضاء على الهشاشة

- ما هو دور مضخات التفريغ في أفران المعالجة الحرارية بالتفريغ؟ افتح مجال علم الفلزات الفائق من خلال البيئات التي يتم التحكم فيها

- لماذا تعتبر بيئة الفراغ العالي ضرورية لتلبيد مركبات Cu/Ti3SiC2/C/MWCNTs؟ تحقيق نقاء المواد