تتميز الأفران الأنبوبية بتنوع استثنائي، وهي قادرة على أداء مجموعة واسعة من العمليات الحرارية الأساسية لعلم المواد والتصنيع الصناعي. يمكن لهذه الأفران تنفيذ معالجات حرارية حاسمة مثل التلدين، والتصليد، والتبريد المفاجئ (التقسية)، والتخمير، والتلبيد. كما يتيح تصميمها الفريد تطبيقات متخصصة بما في ذلك تنقية المواد، والطلاء، والتجفيف، واختبارات الشيخوخة المتسارعة.

تكمن القيمة الحقيقية للفرن الأنبوبي في قدرته على إنشاء بيئة شديدة التحكم ومعزولة. يسمح تصميم الأنبوب المختوم بإدارة دقيقة لكل من درجة الحرارة والجو (بما في ذلك الفراغ أو الغاز الخامل)، مما يجعله الأداة المثالية للعمليات الحساسة للانتظام الحراري والأكسدة.

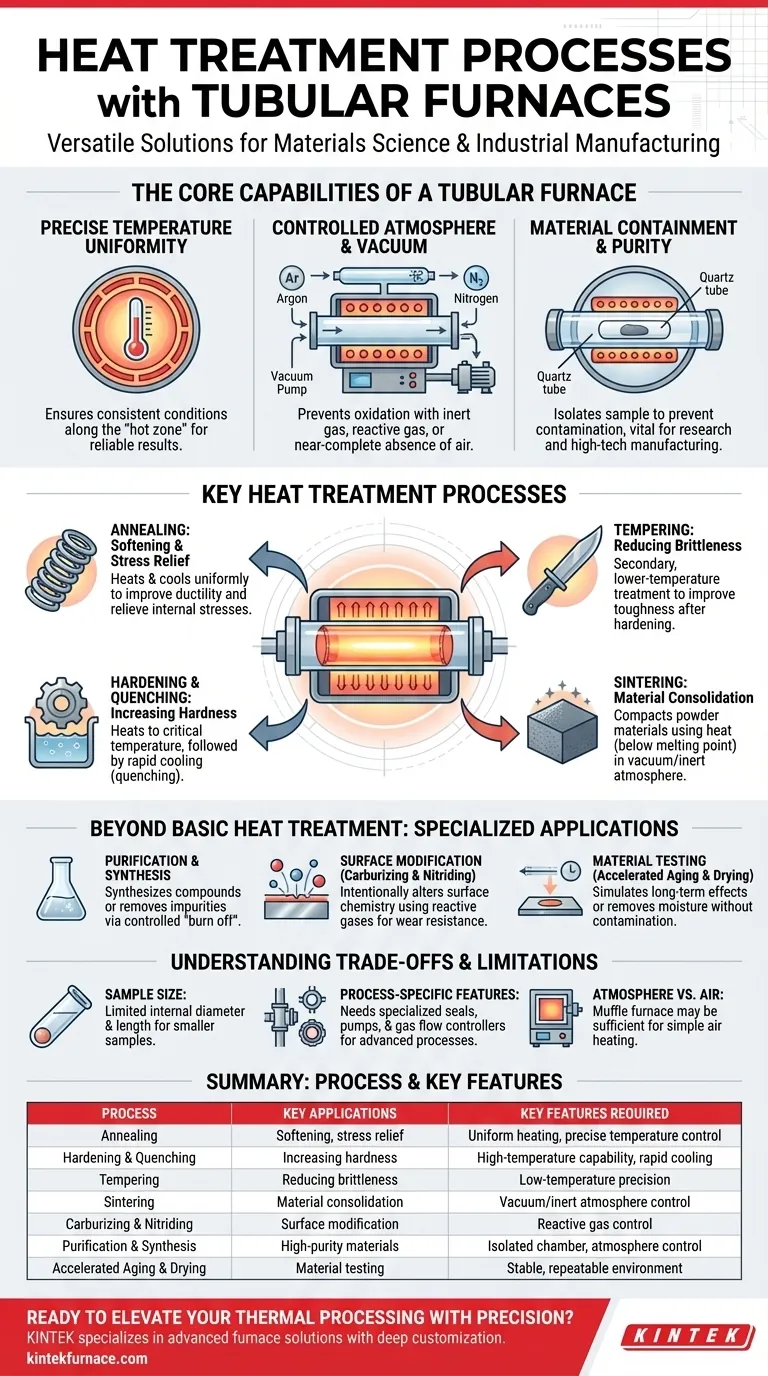

القدرات الأساسية للفرن الأنبوبي

تنبع فعالية الفرن الأنبوبي في مختلف المعالجات الحرارية من ثلاث ميزات تصميم أساسية. فهم هذه الميزات هو المفتاح للاستفادة من إمكاناته الكاملة.

توزيع درجة حرارة دقيق وموحد

يستخدم الفرن الأنبوبي عناصر تسخين تحيط بحجرة أسطوانية. يعزز هذا الشكل الهندسي توزيعًا منتظمًا للحرارة بشكل استثنائي على طول "منطقة التسخين"، مما يضمن تعرض العينة بأكملها لنفس الظروف الحرارية.

هذا الانتظام أمر بالغ الأهمية للعمليات التي يمكن أن تؤثر فيها الانحرافات الطفيفة في درجة الحرارة سلبًا على خصائص المادة.

التحكم في الغلاف الجوي والفراغ

الميزة الأهم للفرن الأنبوبي هي قدرته على احتواء جو محدد. توضع العينة داخل أنبوب محكم الإغلاق، والذي يمكن بعد ذلك تطهيره من الهواء وملئه بغاز خامل (مثل الأرجون أو النيتروجين) أو غاز تفاعلي.

هذه الإمكانية ضرورية لمنع أكسدة المواد الحساسة. علاوة على ذلك، يمكن توصيل العديد من النماذج بمضخات تفريغ لأداء العمليات التي تتطلب غيابًا شبه كامل للهواء.

احتواء ونقاء المواد

من خلال معالجة المواد داخل أنبوب مخصص (غالبًا ما يكون مصنوعًا من الكوارتز أو الألومينا أو السيراميك)، يمكنك عزل العينة عن عناصر التسخين وعزل الفرن. هذا يمنع التلوث ويضمن نقاء المنتج النهائي، وهو أمر حيوي للبحث والتصنيع عالي التقنية.

عمليات المعالجة الحرارية الرئيسية المشروحة

تتيح هذه القدرات الأساسية بشكل مباشر مجموعة متنوعة من عمليات المعالجة الحرارية الشائعة والمتخصصة.

التليين وتخفيف الإجهاد (التلدين)

يتضمن التلدين تسخين مادة إلى درجة حرارة معينة والاحتفاظ بها هناك قبل عملية تبريد متحكم فيها. هذا يلين المادة، ويحسن ليونتها، ويخفف الإجهادات الداخلية. يضمن التسخين المنتظم للفرن الأنبوبي نتائج متسقة عبر قطعة العمل بأكملها.

زيادة الصلابة (التصليد والتبريد المفاجئ)

يتم تحقيق التصليد عن طريق تسخين معدن (مثل الفولاذ) فوق درجة حرارة حرجة ثم تبريده بسرعة، وهي عملية تعرف باسم التبريد المفاجئ (التقسية). يوفر الفرن الأنبوبي مرحلة التسخين الأولية الدقيقة. تم تصميم بعض النماذج المتخصصة للسماح بالإزالة السريعة أو تحتوي على أنظمة تبريد متكاملة لتسهيل التبريد المفاجئ.

تقليل الهشاشة (التخمير)

بعد تصليد المعدن، غالبًا ما يكون هشًا جدًا للاستخدام العملي. التخمير هو معالجة حرارية ثانوية، ذات درجة حرارة منخفضة، تقلل من هذه الهشاشة وتحسن المتانة. يعد التحكم الدقيق في درجة الحرارة في الفرن الأنبوبي أمرًا بالغ الأهمية لتحقيق التوازن المطلوب بين الصلابة والمتانة.

تجميع المواد (التلبيد)

التلبيد هو عملية ضغط وتشكيل كتلة صلبة من مادة مسحوقية عن طريق تطبيق الحرارة تحت نقطة انصهارها. يستخدم على نطاق واسع في السيراميك ومسحوق المعادن. يؤدي تنفيذ ذلك في فرن أنبوبي مع فراغ أو جو غاز خامل إلى منع الأكسدة، مما يؤدي إلى مكونات عالية الكثافة مع أدنى مسامية.

ما وراء المعالجة الحرارية الأساسية: تطبيقات متخصصة

تفتح البيئة الخاضعة للتحكم في الفرن الأنبوبي الباب للعديد من العمليات الحرارية المتقدمة الأخرى.

التنقية والتخليق

تعد الغرفة المعزولة للفرن مثالية لتخليق المركبات الكيميائية أو تنقية المواد. يمكن "حرق" العناصر غير المرغوب فيها أو تبخيرها بطريقة متحكم فيها، تاركة وراءها مادة ذات نقاء أعلى.

تعديل السطح (الكربنة والنتردة)

عن طريق إدخال غازات تفاعلية في الأنبوب، يمكنك تغيير كيمياء سطح المادة عن قصد. تستخدم عمليات مثل الكربنة (إضافة الكربون) والنتردة (إضافة النيتروجين) لإنشاء طبقة سطحية صلبة ومقاومة للتآكل على الأجزاء المعدنية، وتتطلب التحكم الدقيق في الغاز الذي يوفره الفرن الأنبوبي.

اختبار المواد (الشيخوخة المتسارعة والتجفيف)

البيئة المستقرة والمتكررة في الفرن الأنبوبي مثالية لمحاكاة تأثيرات التعرض للحرارة على المدى الطويل على مادة ما، وهي عملية تعرف باسم الشيخوخة المتسارعة. كما أنها أداة فعالة لتجفيف العينات بدقة عن طريق إزالة جميع الرطوبة دون إدخال ملوثات.

فهم المقايضات والقيود

على الرغم من قوتها، فإن الأفران الأنبوبية ليست حلاً عالميًا. فهم قيودها أمر بالغ الأهمية للتطبيق الصحيح.

حجم العينة وهندستها

أوضح قيود هو القطر الداخلي وطول الأنبوب. هذه الأفران هي الأنسب للعينات الصغيرة أو المساحيق أو الرقائق أو الأجزاء الأسطوانية الرقيقة. إنها ليست عملية للمعالجة الحرارية للمكونات الكبيرة أو ذات الأشكال غير المنتظمة.

ميزات خاصة بالعملية

ليست كل الأفران الأنبوبية متساوية. قد يفتقر الفرن القادر على التلدين البسيط في الهواء إلى الأختام والمنافذ المطلوبة لعمليات التفريغ أو الغاز التفاعلي. يتطلب التبريد المفاجئ، واللحام بالنحاس في الفراغ، والكربنة جميعها نماذج أفران محددة ومعدات مساعدة مثل المضخات وأجهزة التحكم في تدفق الغاز.

أفران الغلاف الجوي مقابل أفران الهواء

إذا كانت عمليتك لا تتطلب التحكم في الغلاف الجوي (مثل التجفيف البسيط أو تسخين المواد غير التفاعلية)، فقد يكون فرن الكابول أو الفرن الصندوقي القياسي خيارًا أكثر فعالية من حيث التكلفة. السبب الرئيسي لاختيار فرن أنبوبي هو تحكمه الفائق في الغلاف الجوي.

مطابقة العملية لهدفك

لاختيار العملية الصحيحة، ضع في اعتبارك هدفك الأساسي والميزات المحددة لفرنك.

- إذا كان تركيزك الأساسي هو تحسين خصائص المواد السائبة (مثل الليونة أو الصلابة): ركز على التلدين والتصليد والتخمير، مع التأكد من أن فرنك لديه نطاق درجة الحرارة المطلوب وقدرات التبريد.

- إذا كان تركيزك الأساسي هو إنشاء مكونات عالية النقاء أو مواد جديدة: التلبيد والتخليق ومعالجة الفراغ هي المفتاح، ولكنها تتطلب فرنًا يتمتع بتحكم ممتاز في الغلاف الجوي أو الفراغ.

- إذا كان تركيزك الأساسي هو تعديل السطح: فأنت بحاجة إلى فرن مجهز خصيصًا لعمليات الغاز التفاعلي مثل الكربنة أو النتردة، مع أجهزة تحكم دقيقة في تدفق الغاز.

- إذا كان تركيزك الأساسي هو الاختبار الحراري البسيط أو التجفيف: قد يكون فرن أنبوبي أساسي بدون تحكم متقدم في الغلاف الجوي كافيًا وأكثر اقتصادية.

يسمح لك فهم هذه القدرات المتميزة بتحويل الفرن الأنبوبي من سخان بسيط إلى أداة دقيقة لمعالجة المواد المتقدمة.

جدول الملخص:

| العملية | التطبيقات الرئيسية | الميزات الرئيسية المطلوبة |

|---|---|---|

| التلدين | التليين، تخفيف الإجهاد | تسخين منتظم، تحكم دقيق في درجة الحرارة |

| التصليد والتبريد المفاجئ | زيادة الصلابة | قدرة على درجات حرارة عالية، تبريد سريع |

| التخمير | تقليل الهشاشة | دقة في درجات الحرارة المنخفضة |

| التلبيد | تجميع المواد | التحكم في الغلاف الجوي الفراغي/الخامل |

| الكربنة والنتردة | تعديل السطح | التحكم في الغاز التفاعلي |

| التنقية والتخليق | مواد عالية النقاء | غرفة معزولة، التحكم في الغلاف الجوي |

| الشيخوخة المتسارعة والتجفيف | اختبار المواد | بيئة مستقرة ومتكررة |

هل أنت مستعد لرفع مستوى معالجتك الحرارية بدقة؟ تتخصص KINTEK في حلول أفران درجات الحرارة العالية المتقدمة، بما في ذلك الأفران الأنبوبية وأفران الكابول وأفران التفريغ والجو وأنظمة CVD/PECVD. بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم تخصيصًا عميقًا لتلبية احتياجاتك التجريبية الفريدة — سواء للتلدين أو التلبيد أو التطبيقات المتخصصة. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا المخصصة أن تعزز كفاءة مختبرك ونتائجه!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي أنبوبي أنبوبي مختبري عمودي كوارتز

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

يسأل الناس أيضًا

- ما هي الاعتبارات التشغيلية الرئيسية عند استخدام فرن أنبوبي معملي؟ إتقان درجة الحرارة والجو والسلامة

- ما هي التحسينات الأخيرة التي تم إجراؤها على أفران الأنابيب المخبرية؟ افتح الدقة والأتمتة والسلامة

- ما هو الدور الذي تلعبه فرن الأنبوب المخبري أثناء عملية الكربنة لـ LCNSs؟ تحقيق كفاءة 83.8%

- كيف يُستخدم الفرن الأنبوبي الرأسي لدراسات اشتعال غبار الوقود؟ نموذج الاحتراق الصناعي بدقة

- كيف يُستخدم فرن الأنبوب عالي الحرارة في تخليق المركبات النانوية MoO2/MWCNTs؟ دليل دقيق