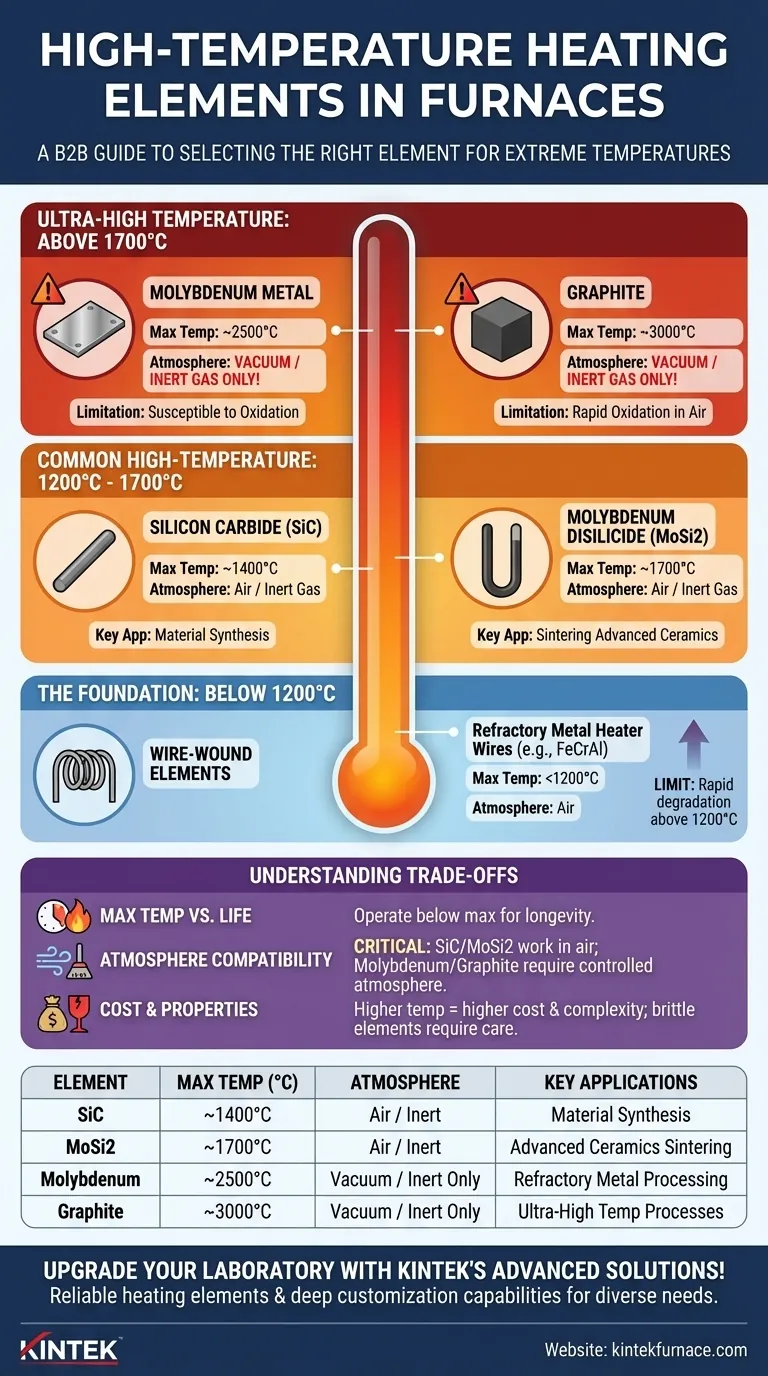

بالنسبة للأفران التي تعمل فوق 1200 درجة مئوية، فإن عناصر التسخين الأولية المستخدمة هي كربيد السيليكون (SiC) وثنائي سيليسيد الموليبدينوم (MoSi2). أما لدرجات الحرارة الأكثر تطرفًا، فيلزم استخدام عناصر متخصصة مثل الموليبدينوم النقي والجرافيت، على الرغم من أنها تتطلب ظروفًا جوية محددة لتعمل.

إن اختيار عنصر تسخين عالي الحرارة لا يتعلق فقط بالوصول إلى ذروة درجة الحرارة؛ بل هو قرار حاسم يعتمد على الغلاف الجوي المطلوب للتشغيل، والعمر الافتراضي للعنصر عند درجة الحرارة، وتوافقه الكيميائي مع عمليتك.

الأساس: التسخين القياسي مقابل التسخين عالي الحرارة

لفهم العناصر عالية الحرارة، من المفيد معرفة خط الأساس. العديد من الأفران الشائعة محدودة عند درجة حرارة قصوى لسبب محدد.

أقل من 1200 درجة مئوية: عناصر ملفوفة بسلك

تستخدم الأفران المصممة لـ 1200 درجة مئوية أو أقل عادةً أسلاك تسخين معدنية مقاومة للحرارة. هذه العناصر، المصنوعة غالبًا من سبائك الحديد والكروم والألومنيوم، تكون مدمجة في الجدران المعزولة للفرن.

يعمل هذا التصميم على زيادة التجانس الحراري والمساحة الداخلية إلى أقصى حد ولكنه يمتلك سقفًا واضحًا لدرجة الحرارة. يؤدي دفع هذه العناصر إلى ما وراء حدها إلى التدهور والفشل السريع.

الارتقاء: عناصر عالية الحرارة شائعة

عندما تتطلب العمليات درجات حرارة تتراوح بين 1200 درجة مئوية و1700 درجة مئوية، يصبح من الضروري استخدام فئة مختلفة من العناصر القائمة على السيراميك. هذه هي عناصر العمل الرئيسية لتطبيقات درجات الحرارة العالية الحديثة.

عناصر كربيد السيليكون (SiC) (حتى ~1400 درجة مئوية)

يعد كربيد السيليكون خيارًا قويًا وموثوقًا للتطبيقات التي تحتاج إلى تجاوز حدود العناصر السلكية. غالبًا ما يتم تعليقها كقضبان داخل غرفة الفرن.

تُعرف عناصر SiC بمتانتها ومقاومتها للتآكل، مما يجعلها مناسبة لمجموعة واسعة من مهام تخليق المواد ومعالجتها.

عناصر ثنائي سيليسيد الموليبدينوم (MoSi2) (حتى ~1700 درجة مئوية)

بالنسبة للمستوى التالي من درجات الحرارة، فإن ثنائي سيليسيد الموليبدينوم هو المعيار الصناعي. يمكن لهذه العناصر أن تعمل عند درجات حرارة أعلى بكثير من SiC.

غالبًا ما تُسمى قضبان "سيليكون الموليبدينوم"، وتعتبر عناصر MoSi2 ضرورية لعمليات مثل تلبيد السيراميك المتقدم الذي يتطلب درجات حرارة تقترب من 1700 درجة مئوية. إنها تولد حرارة هائلة وتوفر مقاومة ممتازة للتآكل في العديد من البيئات.

دفع الحدود: خيارات درجات الحرارة العالية جدًا

يتطلب الوصول إلى درجات حرارة أعلى من 1700 درجة مئوية تجاوز المركبات السيراميكية إلى عناصر نقية ذات نقاط انصهار عالية جدًا. ومع ذلك، تأتي هذه العناصر مع قيد حاسم.

عناصر الموليبدينوم المعدني (حتى ~2500 درجة مئوية)

يمكن لسخانات الموليبدينوم النقية أن تصل إلى درجات حرارة تتجاوز بكثير MoSi2. تُستخدم في أفران متخصصة للغاية لمعالجة المعادن المقاومة للحرارة وغيرها من التطبيقات المتطلبة.

إن قيدها الأساسي هو حساسية شديدة للأكسدة. يجب تشغيل عناصر الموليبدينوم بالضرورة في فراغ أو في جو من الغاز الخامل النقي (مثل الأرجون) لمنعها من الاحتراق على الفور.

عناصر الجرافيت (حتى ~3000 درجة مئوية)

بالنسبة للعمليات الحرارية الأكثر تطرفًا، فإن الجرافيت هو الخيار الأمثل للتسخين بالمقاومة، وهو قادر على الوصول إلى درجات حرارة تصل إلى 3000 درجة مئوية.

مثل الموليبدينوم، سيتأكسد الجرافيت ويتفكك بسرعة إذا تعرض للأكسجين عند درجات حرارة عالية. لذلك، يتم تصميم أفران الجرافيت دائمًا لتعمل تحت فراغ عالٍ أو في بيئة غاز خاملة ومتحكم بها.

فهم المفاضلات

اختيار العنصر هو موازنة. أعلى درجة حرارة ليست دائمًا الخيار الأفضل، لأنها تضيف تعقيدًا وقيودًا تشغيلية.

درجة الحرارة القصوى مقابل العمر التشغيلي

لكل عنصر تسخين درجة حرارة قصوى، ولكن تشغيله باستمرار عند هذا الحد الأقصى سيقصر عمره الافتراضي بشكل كبير. لضمان طول العمر، يتم تشغيل الأفران عادةً بضع مئات من الدرجات أقل من الحد الأقصى المطلق للعنصر.

توافق الغلاف الجوي أمر بالغ الأهمية

هذه هي أهم مفاضلة. يمكن لـ SiC وMoSi2 غالبًا أن يعملا في جو هوائي، مما يجعلهما متعددين الاستخدامات وسهلين الاستخدام.

في المقابل، يتطلب الموليبدينوم والجرافيت بشكل مطلق جوًا متحكمًا وخاليًا من الأكسجين. يضيف هذا تكلفة وتعقيدًا كبيرين لتصميم الفرن، بما في ذلك مضخات التفريغ، وأنظمة توصيل الغاز، وأجهزة تحكم متطورة.

التكلفة والخصائص الفيزيائية

تعتبر عناصر درجة الحرارة العالية أغلى من الأسلاك القياسية. وقد تكون أيضًا هشة، خاصة في درجة حرارة الغرفة، مما يتطلب معالجة دقيقة أثناء التركيب والصيانة.

اتخاذ القرار الصحيح لتطبيقك

يجب أن يسترشد قرارك النهائي بالمتطلبات المحددة لعمليتك، وليس مجرد الرغبة في الحصول على أعلى درجة حرارة.

- إذا كان تركيزك الأساسي هو التسخين الروتيني حتى 1400 درجة مئوية: يوفر كربيد السيليكون (SiC) حلاً موثوقًا وفعالاً من حيث التكلفة ويعمل بشكل جيد في الهواء.

- إذا كان تركيزك الأساسي هو تلبيد عالي الحرارة في الهواء (حتى 1700 درجة مئوية): ثنائي سيليسيد الموليبدينوم (MoSi2) هو الخيار الحاسم لقدرته الحرارية العالية في بيئة الأكسجين.

- إذا كان تركيزك الأساسي هو درجات الحرارة العالية جدًا فوق 1800 درجة مئوية: الجرافيت هو المعيار، ولكن يجب أن تكون مستعدًا للعمل ضمن فراغ أو جو غاز خامل.

يضمن اختيار العنصر الصحيح أن تكون معداتك ليست فقط قادرة ولكنها أيضًا موثوقة وفعالة من حيث التكلفة للمهمة المحددة.

جدول الملخص:

| نوع العنصر | درجة الحرارة القصوى (°C) | متطلبات الغلاف الجوي | التطبيقات الرئيسية |

|---|---|---|---|

| كربيد السيليكون (SiC) | ~1400 درجة مئوية | الهواء أو الغازات الخاملة | تخليق المواد، معالجة عامة عالية الحرارة |

| ثنائي سيليسيد الموليبدينوم (MoSi2) | ~1700 درجة مئوية | الهواء أو الغازات الخاملة | تلبيد السيراميك المتقدم |

| الموليبدينوم | ~2500 درجة مئوية | فراغ أو غاز خامل فقط | معالجة المعادن المقاومة للحرارة |

| الجرافيت | ~3000 درجة مئوية | فراغ أو غاز خامل فقط | عمليات درجات الحرارة العالية جدًا |

ارفع مستوى مختبرك مع حلول الأفران المتطورة عالية الحرارة من KINTEK! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم للمختبرات المتنوعة عناصر وأنظمة تسخين موثوقة مصممة خصيصًا لتلبية احتياجاتك. يشمل خط إنتاجنا أفران الكبس، الأفران الأنبوبية، الأفران الدوارة، أفران التفريغ والجو، وأنظمة CVD/PECVD، وكلها مدعومة بقدرات تخصيص عميقة قوية لتلبية متطلباتك التجريبية الفريدة بدقة. اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز عملياتك عالية الحرارة بأفران متينة وفعالة ومصممة خصيصًا!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

يسأل الناس أيضًا

- لماذا تعتبر بيئة التفريغ ضرورية لتلبيد التيتانيوم؟ ضمان نقاء عالٍ والقضاء على الهشاشة

- ما هو الغرض من تحديد مرحلة احتجاز عند درجة حرارة متوسطة؟ القضاء على العيوب في التلبيد الفراغي

- ما هي فوائد استخدام فرن تفريغ عالي الحرارة لتلدين البلورات النانوية من ZnSeO3؟

- كيف تؤثر بيئة الأكسجين شديدة الانخفاض في التلبيد الفراغي على المركبات التيتانيوم؟ افتح التحكم المتقدم في الطور

- لماذا يعتبر التفريغ العالي ضروريًا لتلبيد Ti-6Al-4V؟ احمِ سبائكك من التقصف