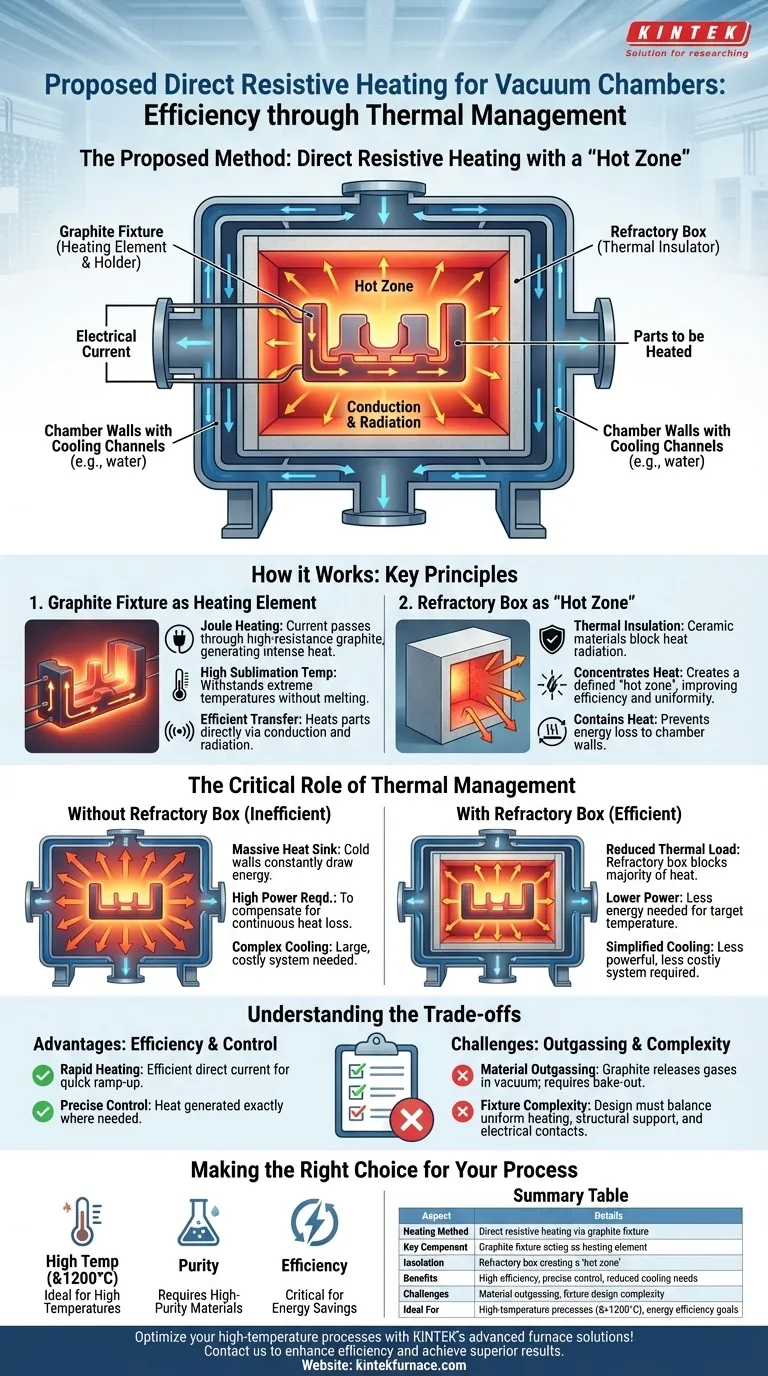

طريقة التسخين المقترحة لغرفة التفريغ هي شكل من أشكال التسخين المباشر بالمقاومة. تعمل عن طريق تمرير تيار كهربائي متحكم به عبر تجهيزة جرافيت مصممة خصيصًا، والتي تسخن الأجزاء التي تحملها، بينما يتم استخدام صندوق من المواد المقاومة للحرارة لاحتواء الحرارة وحماية الغرفة.

يستفيد هذا النهج من تجهيزة الجرافيت نفسها كعنصر تسخين، مما يخلق "منطقة ساخنة" محلية وعالية الكفاءة. ويصبح التحدي الأساسي حينئذ هو إدارة هذه الحرارة الشديدة لحماية غرفة التفريغ المحيطة.

كيف يعمل نظام التسخين هذا

تجمع هذه الطريقة بين مبدأين أساسيين: التسخين المباشر لقطعة العمل والعزل الحراري لإدارة الطاقة الناتجة. إنه تصميم شائع وفعال لأفران التفريغ عالية الحرارة.

تجهيزة الجرافيت كعنصر تسخين

مصدر الحرارة في النظام هو تجهيزة الجرافيت. يتم اختيار الجرافيت لخصائصه الفريدة: لديه مقاومة كهربائية عالية ودرجة حرارة تسام عالية جدًا، مما يسمح له بأن يصبح ساخنًا جدًا دون أن ينصهر.

عندما يمر تيار كهربائي عالٍ من خلاله، تتسبب المقاومة الداخلية للتجهيزة في تسخينها بسرعة. تُعرف هذه الظاهرة باسم تسخين جول.

نظرًا لأن الأجزاء التي تتم معالجتها تكون على اتصال مباشر أو على مقربة من هذه التجهيزة الساخنة، يتم نقل الحرارة إليها بكفاءة عن طريق التوصيل والإشعاع.

الصندوق المقاوم للحرارة كـ "منطقة ساخنة"

لمنع هذه الحرارة الشديدة من الإشعاع في جميع أنحاء غرفة التفريغ بأكملها، يتم بناء صندوق حول التجهيزة باستخدام المواد المقاومة للحرارة. هذه مواد خزفية مصممة لتحمل درجات الحرارة القصوى وتعمل كعوازل حرارية ممتازة.

يخلق هذا الصندوق "منطقة ساخنة" محددة. والغرض منه مزدوج: فهو يركز الطاقة الحرارية على الأجزاء، مما يحسن كفاءة التسخين وتجانس درجة الحرارة، ويحتوي الحرارة، ويمنعها من الوصول إلى جدران الغرفة.

عن طريق عزل المنطقة الساخنة، يتم تقليل الطاقة الإجمالية المطلوبة للوصول إلى درجة حرارة مستهدفة بشكل كبير.

الدور الحاسم للإدارة الحرارية

الفائدة الأساسية لهذا التصميم هي تأثيره على بقية نظام التفريغ، وتحديداً جدران الغرفة وجهاز التبريد.

عزل الحرارة

بدون الصندوق المقاوم للحرارة، سيقوم عنصر الجرافيت بإشعاع الحرارة في جميع الاتجاهات. ستعمل الجدران الباردة لغرفة التفريغ كمصرف حراري هائل، يسحب الطاقة باستمرار بعيدًا عن العملية.

يتطلب هذا مصدر طاقة أكبر بكثير للتعويض عن فقدان الحرارة المستمر، مما يجعل العملية غير فعالة للغاية.

تقليل متطلبات تبريد الجدران

يجب الحفاظ على جدران غرفة التفريغ باردة للحفاظ على سلامتها الهيكلية والتأكد من عدم فشل موانع التسرب الفراغية (مثل الحلقات الدائرية). يتم ذلك عادة عن طريق تدوير سائل تبريد، مثل الماء، عبر قنوات في جدران الغرفة.

باستخدام الصندوق المقاوم للحرارة لحجب غالبية الحرارة المشعة، يتم تقليل الحمل الحراري على جدران الغرفة بشكل كبير. وهذا يعني أن نظام تبريد أقل قوة وأقل تعقيدًا وأقل تكلفة مطلوب للحفاظ على درجات حرارة تشغيل آمنة.

فهم المفاضلات

على الرغم من فعاليته، فإن طريقة التسخين هذه تقدم اعتبارات تصميم محددة وتحديات محتملة يجب إدارتها.

ميزة: الكفاءة والتحكم

إن تمرير التيار مباشرة عبر عنصر التسخين هو طريقة فعالة جدًا لتوليد الحرارة. يسمح ذلك بارتفاع سريع في درجة الحرارة وتحكم دقيق، حيث تتولد الحرارة بالضبط حيث تكون هناك حاجة إليها.

تحدي: تفريغ الغازات من المواد

يمكن للجرافيت، وخاصة بعض الدرجات، أن يطلق الغازات المحاصرة (التفريغ الغازي) عند تسخينه في الفراغ. وهذا يمكن أن يلوث بيئة الفراغ ويتداخل مع العمليات الحساسة.

غالبًا ما يلزم اختيار المواد المناسبة ودورة "خبز" مسبقة للمعالجة لطرد هذه المركبات المتطايرة وضمان بيئة تشغيل نظيفة.

تحدي: تعقيد التجهيزة

تصميم تجهيزة الجرافيت ليس بالأمر الهين. يجب أن تكون مصممة لتسخين الأجزاء بالتساوي، وتوفير دعم ميكانيكي مستقر في درجات الحرارة العالية، والتعامل مع التيار الكهربائي الكبير دون فشل. نقاط الاتصال الكهربائية هي ميزة تصميم حاسمة.

الاختيار الصحيح لعمليتك

تعتمد مدى ملاءمة هذه الطريقة بالكامل على أهداف عمليتك المحددة.

- إذا كان تركيزك الأساسي هو الوصول إلى درجات حرارة عالية جدًا (>1200 درجة مئوية): فإن طريقة التسخين بالمقاومة هذه خيار ممتاز بسبب كفاءتها وقدرات الجرافيت على تحمل درجات الحرارة العالية.

- إذا كان تركيزك الأساسي هو نقاء العملية وتجنب التلوث: انتبه جيدًا لاختيار درجة عالية النقاء ومنخفضة التفريغ الغازي من الجرافيت والمواد المقاومة للحرارة.

- إذا كان تركيزك الأساسي هو كفاءة الطاقة وتكلفة التشغيل: فإن استخدام منطقة ساخنة مقاومة للحرارة مصممة جيدًا أمر بالغ الأهمية لتقليل استهلاك الطاقة والحمل على أنظمة التبريد الخاصة بك.

في نهاية المطاف، يمثل هذا التصميم حلاً هندسيًا يوازن بين قوة التسخين المباشر والإدارة الحرارية الذكية.

جدول الملخص:

| الجانب | التفاصيل |

|---|---|

| طريقة التسخين | تسخين مباشر بالمقاومة عبر تجهيزة جرافيت |

| المكون الرئيسي | تجهيزة جرافيت تعمل كعنصر تسخين |

| العزل | صندوق مقاوم للحرارة يخلق "منطقة ساخنة" |

| الفوائد | كفاءة عالية، تحكم دقيق، احتياجات تبريد أقل |

| التحديات | تفريغ الغازات من المواد، تعقيد تصميم التجهيزة |

| مثالي لـ | عمليات درجات الحرارة العالية (>1200 درجة مئوية)، أهداف كفاءة الطاقة |

حسّن عملياتك عالية الحرارة باستخدام حلول KINTEK المتقدمة للأفران! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر لمختبرات متنوعة أنظمة أفران عالية الحرارة موثوقة، بما في ذلك أفران Muffle، الأنبوبية، الدوارة، أفران التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق حلولًا دقيقة لاحتياجاتك التجريبية الفريدة. اتصل بنا اليوم لتعزيز الكفاءة وتحقيق نتائج متفوقة في تطبيقاتك!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

يسأل الناس أيضًا

- ما هي الميزات التشغيلية العامة لفرن التفريغ؟ تحقيق نقاء ودقة فائقة للمواد

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات الحرارة العالية في المعالجة اللاحقة لطلاءات الحاجز الحراري (TBC)؟ تعزيز التصاق الطلاء

- ما هي مكونات الفرن الفراغي؟ اكتشف أسرار المعالجة في درجات الحرارة العالية

- ما هي عملية المعالجة الحرارية بالفراغ؟ تحقيق جودة سطح فائقة وأداء مادي متميز

- لماذا يؤدي تسخين حزم قضبان الصلب في فرن تفريغ إلى القضاء على مسارات انتقال الحرارة؟ عزز سلامة السطح اليوم