في جوهره، الفرن الدوار هو فرن صناعي مصمم للمعالجة الحرارية المستمرة للمواد الصلبة. وهو يتكون من أنبوب أسطواني طويل دوار مائل بزاوية طفيفة، يقوم بتسخين ونقل المادة في وقت واحد من طرف التغذية العلوي إلى طرف التفريغ السفلي، مما يحفز تفاعلات كيميائية أو تغيرات فيزيائية محددة.

تكمن القيمة الحقيقية للفرن الدوار ليس فقط في قدرته على الوصول إلى درجات حرارة قصوى، ولكن في تصميمه الفريد الذي يستخدم الدوران والجاذبية لضمان خلط وتسخين كل جزيء من المادة بمستوى غير مسبوق من التجانس على نطاق صناعي هائل.

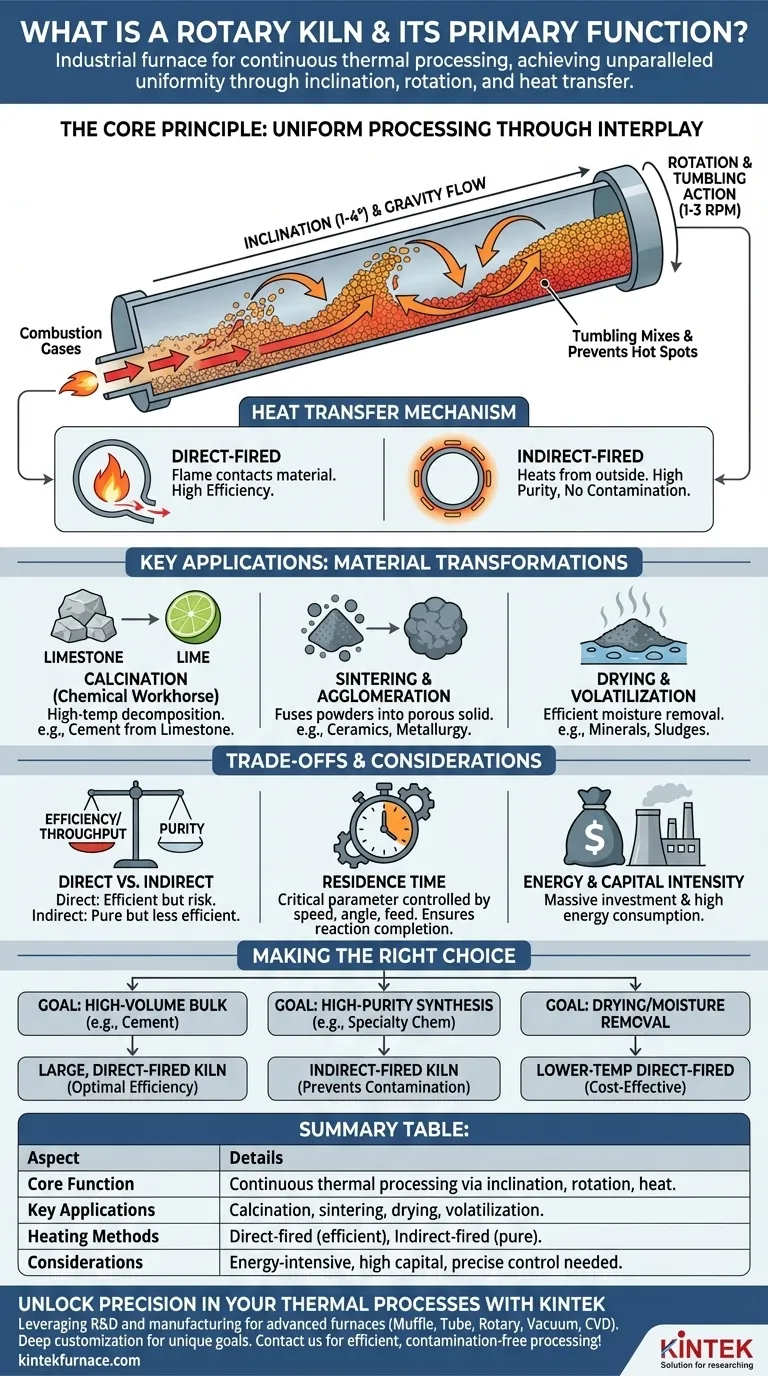

المبدأ الأساسي: كيف يحقق الفرن الدوار معالجة موحدة

تأتي فعالية الفرن الدوار من التفاعل الأنيق بين ثلاثة مبادئ فيزيائية بسيطة: الميل، والدوران، وانتقال الحرارة. يحل هذا المزيج التحدي الصعب المتمثل في معالجة كميات كبيرة من المواد الصلبة بشكل مستمر ومتساوٍ.

دور الميل والجاذبية

يتم تركيب الفرن على منحدر سفلي طفيف، يتراوح عادة بين 1 و 4 درجات. يضمن هذا الميل اللطيف استخدام الجاذبية لضمان تدفق ثابت ويمكن التنبؤ به للمادة من نقطة الدخول إلى نقطة الخروج.

هذه الحركة المستمرة هي ميزة رئيسية مقارنة بالعمليات "الدفعية" (Batch)، حيث يتم تحميل المواد وتسخينها ثم تفريغها في خطوات منفصلة.

فعل التقليب: ضمان التجانس

بينما يدور الفرن ببطء (عادة 1-3 دورات في الدقيقة)، يتم رفع طبقة المادة بالداخل باستمرار على طول جانب القشرة قبل أن تتساقط، أو "تتقلب".

يعتبر فعل التقليب هذا الميزة الأكثر أهمية للفرن. فهو يخلط المواد الصلبة تمامًا، ويمنع النقاط الساخنة، ويضمن تعرض كل جزيء بشكل موحد لمصدر الحرارة. وهذا يقضي على "الحرق غير المتساوي" الشائع في الأفران الثابتة.

آلية انتقال الحرارة

يتم إدخال الحرارة لخلق بيئة التفاعل اللازمة. يتم تسخين الأفران بشكل أساسي بإحدى طريقتين، اعتمادًا على متطلبات العملية.

- الأفران ذات الاحتراق المباشر (Direct-Fired Kilns): يتم إنشاء لهب وغازات احتراق ساخنة بواسطة موقد في الطرف السفلي وتتدفق مباشرة عبر الفرن، لتتلامس مع المادة. وهذا فعال للغاية وشائع في صناعات مثل إنتاج الأسمنت.

- الأفران ذات الاحتراق غير المباشر (Indirect-Fired Kilns): يتم تسخين قشرة الفرن من الخارج، غالبًا باستخدام عناصر تسخين كهربائية أو فرن خارجي. لا تتلامس المادة بالداخل أبدًا مع نواتج الاحتراق، وهو أمر ضروري للتطبيقات عالية النقاء حيث يجب تجنب التلوث.

التطبيقات الرئيسية وتحولات المواد

تتمثل الوظيفة الأساسية للفرن الدوار في تسهيل تغييرات فيزيائية وكيميائية محددة في المادة. هذه التحولات هي السبب وراء استخدامه الواسع في جميع أنحاء الصناعات الثقيلة.

التكليس (Calcination): عماد العمليات الكيميائية

التكليس هو عملية ذات درجة حرارة عالية تزيل مكونًا متطايرًا أو تسبب تحللًا كيميائيًا. المثال الأبرز هو إنتاج الأسمنت، حيث يتم تسخين الحجر الجيري (كربونات الكالسيوم) في فرن لإنتاج الجير (أكسيد الكالسيوم).

التلبيد والتكتل (Sintering and Agglomeration)

يستخدم التلبيد الحرارة لدمج المساحيق الدقيقة في كتلة صلبة مسامية دون إذابتها بالكامل. تعمل هذه العملية على تقوية المواد وتستخدم في علم المعادن وإنتاج السيراميك والركام خفيف الوزن.

التجفيف والتبخير (Drying and Volatilization)

في درجات الحرارة المنخفضة، يعمل الفرن الدوار كمجفف صناعي عالي الكفاءة. إن فعل التقليب والإنتاجية العالية مناسبان بشكل مثالي لإزالة الرطوبة من المعادن والخامات والطين والمواد الصلبة السائبة الأخرى.

فهم المفاضلات واعتبارات التصميم

على الرغم من قوته، لا تعتبر الأفران الدوارة حلاً عالميًا. يتضمن تصميمها وتشغيلها مفاضلات حاسمة تؤثر على الكفاءة والتكلفة وجودة المنتج.

الأفران ذات الاحتراق المباشر مقابل غير المباشر

يعد الاختيار بين طرق التسخين مفاضلة أساسية. يوفر الاحتراق المباشر كفاءة حرارية أفضل وإنتاجية أعلى ولكنه يقدم خطر تلوث المنتج من مصدر الوقود. يضمن الاحتراق غير المباشر نقاء المنتج ولكنه أقل كفاءة في استهلاك الطاقة ومقيد بدرجة الحرارة التي يمكن أن تتحملها مادة القشرة الخارجية.

زمن بقاء المادة

إن "زمن البقاء" - وهي المدة التي تقضيها المادة داخل الفرن - هو معلمة تشغيلية حرجة. ويتم التحكم فيه من خلال سرعة دوران الفرن، وزاوية ميله، ومعدل التغذية. يعد تحقيق زمن البقاء الصحيح أمرًا ضروريًا لضمان اكتمال التفاعل الكيميائي أو التغيير الفيزيائي المطلوب بالكامل.

كثافة الطاقة ورأس المال

الأفران الدوارة هي آلات صناعية ضخمة. إنها تمثل استثمارًا رأسماليًا كبيرًا وتتطلب طاقة هائلة للتشغيل، وغالبًا ما تشكل أكبر مستهلك للطاقة في المصنع بأكمله.

اتخاذ الخيار الصحيح لهدفك

يعتمد اختيار التكوين المناسب للفرن كليًا على المادة التي تتم معالجتها والمنتج النهائي المطلوب.

- إذا كان تركيزك الأساسي هو معالجة المواد السائبة ذات الحجم الكبير (مثل الأسمنت أو المعادن): فإن الفرن الكبير ذو الاحتراق المباشر هو الخيار الأمثل لكفاءته الحرارية وإنتاجيته التي لا مثيل لها.

- إذا كان تركيزك الأساسي هو تخليق المواد عالية النقاء (مثل الكيماويات المتخصصة أو السيراميك المتقدم): فإن الفرن ذا الاحتراق غير المباشر ضروري لمنع التلوث من نواتج الاحتراق، حتى على حساب كفاءة طاقة أقل.

- إذا كان تركيزك الأساسي هو التجفيف أو إزالة الرطوبة: غالبًا ما يوفر التصميم ذو الاحتراق المباشر ودرجة الحرارة المنخفضة الحل الأكثر فعالية من حيث التكلفة والأكثر كفاءة للتعامل مع الكميات الكبيرة من المواد الرطبة.

في نهاية المطاف، يظل الفرن الدوار حجر الزاوية في الصناعة الحديثة لأنه يوفر طريقة موثوقة ومستمرة وقابلة للتطوير للهندسة الدقيقة لخصائص المواد الخام.

جدول ملخص:

| الجانب | التفاصيل |

|---|---|

| الوظيفة الأساسية | المعالجة الحرارية المستمرة للمواد الصلبة عن طريق الميل والدوران وانتقال الحرارة. |

| التطبيقات الرئيسية | التكليس (مثل إنتاج الأسمنت)، والتلبيد، والتجفيف، والتبخير. |

| طرق التسخين | الاحتراق المباشر (كفاءة عالية، خطر التلوث) والاحتراق غير المباشر (نقاء عالٍ، كفاءة أقل). |

| المزايا | تسخين موحد، قابلية للتوسع، تشغيل مستمر، وإنتاجية عالية للاستخدام الصناعي. |

| الاعتبارات | كثيف الاستهلاك للطاقة، تكلفة رأسمالية عالية، يتطلب تحكمًا دقيقًا في زمن البقاء ودرجة الحرارة. |

أطلق العنان للدقة في عملياتك الحرارية مع KINTEK

بالاستفادة من البحث والتطوير الاستثنائيين والتصنيع الداخلي، توفر KINTEK للمختبرات المتنوعة حلول أفران عالية الحرارة متقدمة. يكتمل خط إنتاجنا، بما في ذلك الأفران الصندوقية، والأفران الأنبوبية، والأفران الدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD، بقدرتنا القوية على التخصيص العميق لتلبية المتطلبات التجريبية الفريدة بدقة. سواء كنت تعمل في مجال الأسمنت أو السيراميك أو الكيماويات المتخصصة، فإن خبرتنا تضمن معالجة فعالة وخالية من التلوث مصممة خصيصًا لأهدافك.

اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا تحسين تطبيقاتك الحرارية الصناعية ودفع نجاحك!

دليل مرئي

المنتجات ذات الصلة

- فرن الفرن الدوار الكهربائي ذو الفرن الدوار الصغير العامل باستمرار لتسخين مصنع الانحلال الحراري

- فرن الفرن الدوار الكهربائي آلة مصنع فرن الانحلال الحراري آلة التكليس بالفرن الدوار الصغير

- الفرن الدوار الكهربائي الفرن الدوار الصغير للكتلة الدوارة الكهربائية فرن دوار للكتلة الحيوية

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن الأنبوب الدوار المائل الدوار للمختبر فرن الأنبوب الدوار المائل للمختبر

يسأل الناس أيضًا

- ما هي المكونات الرئيسية في بناء الفرن الدوار؟ دليل الأنظمة الأساسية

- ما هي استخدامات الأفران الدوارة في صناعة مواد البناء بخلاف كلنكر الأسمنت؟ شرح للتطبيقات الرئيسية

- كيف يتم التحكم في عمق المادة في الفرن الدوار ولماذا هو مهم؟ تحسين نقل الحرارة والكفاءة

- ما هو مبدأ العمل الأساسي للفرن الدوار؟ إتقان كفاءة المعالجة الحرارية الصناعية

- ما هو الفرن الدوار بالتدفئة الكهربائية وما هي الصناعات التي تستخدمه؟ اكتشف التدفئة الدقيقة للمواد عالية النقاء