في علم المواد والمعالجة الصناعية، يُعد فرن الأنبوب الدوار قطعة متخصصة من المعدات مصممة للمعالجة الحرارية حيث يتم تقليب المواد باستمرار أثناء تسخينها. على عكس الفرن الثابت، فإنه يستخدم أنبوبًا أسطوانيًا يدور ببطء، وغالبًا ما يكون مائلاً، لنقل وخلط وضمان وصول كل جزء من العينة إلى درجة حرارة موحدة.

الميزة الأساسية لفرن الأنبوب الدوار ليست مجرد التسخين، بل تحقيق تجانس حراري وتكويني استثنائي. تم تصميم دورانه المستمر خصيصًا لحل المشكلة الشائعة المتمثلة في المعالجة غير المتناسقة للمساحيق والمواد الحبيبية والملاط.

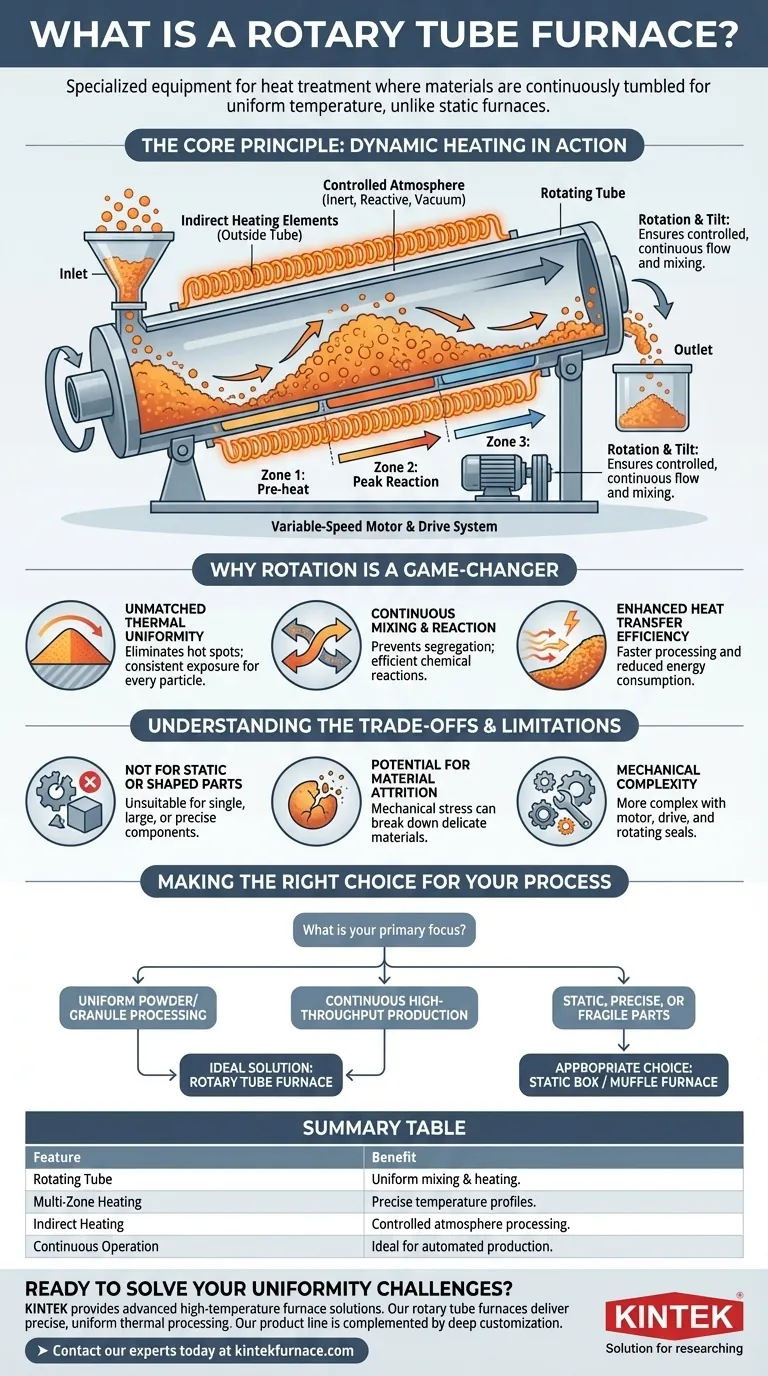

المبدأ الأساسي: التسخين الديناميكي في العمل

يتجاوز فرن الأنبوب الدوار التسخين الثابت البسيط. يتركز تصميمه على خلق بيئة ديناميكية تعالج المادة بنشاط في الداخل.

كيف يعمل: الدوران والإمالة

يقوم محرك قوي ومتغير السرعة بتدوير أنبوب المعالجة المركزي. يتم تركيب هذا الأنبوب عادةً بزاوية مائلة طفيفة للأسفل.

يؤدي هذا المزيج من الدوران والإمالة إلى تقليب المادة - مثل المسحوق أو الحبيبات - بلطف وتقدمها من مدخل الفرن إلى مخرجه، مما يضمن تدفقًا متحكمًا ومستمرًا.

دور التسخين غير المباشر

يتم وضع عناصر التسخين، وغالبًا ما تكون ملفات عالية الحرارة، خارج الأنبوب الدوار. يُعرف هذا بالتصميم ذي التسخين غير المباشر.

يعد هذا الفصل أمرًا بالغ الأهمية لأنه يسمح بالتحكم الدقيق في الغلاف الجوي داخل الأنبوب (مثل الغاز الخامل أو الغاز التفاعلي أو الفراغ) دون أن يتلوث بمصدر التسخين.

الدقة من خلال التحكم متعدد المناطق

تتميز أفران الأنابيب الدوارة المتقدمة بمناطق تسخين متعددة يتم التحكم فيها بشكل مستقل على طول الأنبوب.

يتيح ذلك للمهندسين إنشاء ملف تعريف دقيق لدرجة الحرارة. يمكن تسخين المادة مسبقًا، ورفعها إلى درجة حرارة تفاعل قصوى، ثم تبريدها بتسلسل متحكم فيه للغاية، كل ذلك ضمن نفس العملية المستمرة.

لماذا يعتبر الدوران عامل تغيير في اللعبة

الميزة المميزة لهذا الفرن - دورانه - تعالج بشكل مباشر التحديات الكامنة في تسخين المواد السائبة.

تجانس حراري لا مثيل له

في الفرن الثابت، تتسخن كومة المسحوق بشكل غير متساوٍ؛ يصبح الجزء الخارجي أكثر سخونة بكثير من اللب المعزول.

يؤدي عمل التقليب في الفرن الدوار إلى تعريض أسطح جديدة باستمرار، مما يضمن حصول كل جسيم على تعرض ثابت للحرارة. هذا يزيل البقع الساخنة وتدرجات درجة الحرارة، مما يؤدي إلى منتج نهائي متجانس للغاية.

الخلط والتفاعل المستمر

بالنسبة لعمليات مثل تعدين المساحيق، أو الطلاء، أو التخليق الكيميائي، يعد الخلط المستمر أمرًا ضروريًا.

يمنع الدوران فصل المواد المختلفة ويضمن أن تكون المواد المتفاعلة في اتصال مستمر، مما يدفع التفاعلات الكيميائية إلى الاكتمال بكفاءة أكبر.

كفاءة نقل الحرارة المحسنة

تحسن الحركة المستمرة لطبقة المادة بشكل كبير كفاءة نقل الحرارة من جدار الأنبوب إلى المادة نفسها. يمكن أن يؤدي ذلك إلى أوقات معالجة أسرع وتقليل استهلاك الطاقة مقارنة بالعمليات الدفعية الثابتة.

فهم المقايضات والقيود

على الرغم من قوته، فإن فرن الأنبوب الدوار هو أداة متخصصة وغير قابلة للتطبيق عالميًا. فهم قيوده أمر أساسي لاستخدامه بشكل صحيح.

ليس للأجزاء الثابتة أو المشكلة

تم تصميم هذا الفرن بشكل أساسي للمواد السائبة القابلة للتدفق مثل المساحيق أو الكريات أو الحبيبات. إنه غير مناسب للمعالجة الحرارية للمكونات الفردية الكبيرة أو المشكلة بدقة والتي لا يمكن تقليبها.

احتمال تآكل المواد

يمكن أن يكون عمل التقليب المستمر كاشطًا. بالنسبة للمواد الرقيقة أو الهشة أو القابلة للتفتت، يمكن أن يتسبب هذا الإجهاد الميكانيكي في تكسر الجزيئات، مما يؤدي إلى تكون جزيئات دقيقة أو غبار غير مرغوب فيه.

التعقيد الميكانيكي

تؤدي إضافة محرك ونظام قيادة وأختام دوارة إلى زيادة التعقيد الميكانيكي ومتطلبات الصيانة مقارنة بفرن صندوقي ثابت بسيط. هذه الأختام حاسمة للحفاظ على سلامة الغلاف الجوي وهي نقطة تآكل رئيسية.

اتخاذ الخيار الصحيح لعمليتك

يعتمد اختيار الفرن المناسب كليًا على طبيعة المواد الخاصة بك وأهداف المعالجة.

- إذا كان تركيزك الأساسي هو معالجة المساحيق أو الحبيبات أو الملاط بشكل موحد: فمن المرجح أن يكون فرن الأنبوب الدوار هو الحل الأمثل نظرًا لخلطه الفائق وتوزيع الحرارة.

- إذا كان تركيزك الأساسي هو الإنتاج المستمر عالي الإنتاجية: فإن طبيعة هذه الأفران التي تسمح بالمرور تجعلها فعالة للغاية للاندماج في خط صناعي آلي.

- إذا كان تركيزك الأساسي هو المعالجة الحرارية للأجزاء الثابتة أو المشكلة بدقة أو الهشة: فإن الفرن الصندوقي الثابت أو فرن الغرفة أو فرن الأنبوب القياسي (غير الدوار) هو الخيار المناسب.

في النهاية، اختيار فرن الأنبوب الدوار هو قرار لإعطاء الأولوية لتجانس العملية واتساقها للمواد التي تستفيد من التسخين الديناميكي.

جدول الملخص:

| الميزة | المنفعة |

|---|---|

| أنبوب دوار | يضمن خلطًا وتسخينًا موحدًا للمساحيق/الحبيبات. |

| تسخين متعدد المناطق | يسمح بملفات تعريف دقيقة لدرجة الحرارة (التسخين المسبق، التفاعل، التبريد). |

| تسخين غير مباشر | يمكن من معالجة الغلاف الجوي المتحكم فيه (خامل، تفاعلي، فراغ). |

| تشغيل مستمر | مثالي لخطوط الإنتاج الصناعية عالية الإنتاجية والآلية. |

هل أنت مستعد لحل تحديات التجانس لديك؟

من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، توفر KINTEK لمختبرات متنوعة حلول أفران متقدمة عالية الحرارة. تم تصميم أفران الأنابيب الدوارة لدينا لتقديم المعالجة الحرارية الدقيقة والموحدة التي تتطلبها مساحيقك أو حبيباتك أو ملاطك.

تُستكمل مجموعة منتجاتنا، بما في ذلك الأفران الدوارة، وأفران الأنابيب، وأفران الغرفة، وأنظمة CVD/PECVD، بقدرتنا القوية على التخصيص العميق لتلبية متطلباتك التجريبية أو الإنتاجية الفريدة بدقة.

➤ اتصل بخبرائنا اليوم لمناقشة كيف يمكن لفرن الأنبوب الدوار من KINTEK أن يعزز اتساق وكفاءة عمليتك.

دليل مرئي

المنتجات ذات الصلة

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- فرن الأنبوب الدوار المائل الدوار للمختبر فرن الأنبوب الدوار المائل للمختبر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

يسأل الناس أيضًا

- ما هي الميزات التكميلية التي يمكن أن تعزز أداء فرن الأنبوب الدوار؟ عزز الكفاءة من خلال التحكم الدقيق

- ما هي المكونات الرئيسية لفرن الأنبوب الدوار؟ الأجزاء الأساسية للتسخين الموحد

- ما هي أنواع المواد المناسبة للمعالجة في أفران الأنبوب الدوار؟ مثالية للمساحيق والجزيئات الحرة التدفق

- ما أنواع المواد التي يمكن معالجتها في فرن أنبوبي دوار؟ اكتشف المواد المثالية للمعالجة بدرجات حرارة عالية

- ما هو البناء الأساسي لفرن الأنبوب الدوراني؟ المكونات الرئيسية للتسخين الموحد