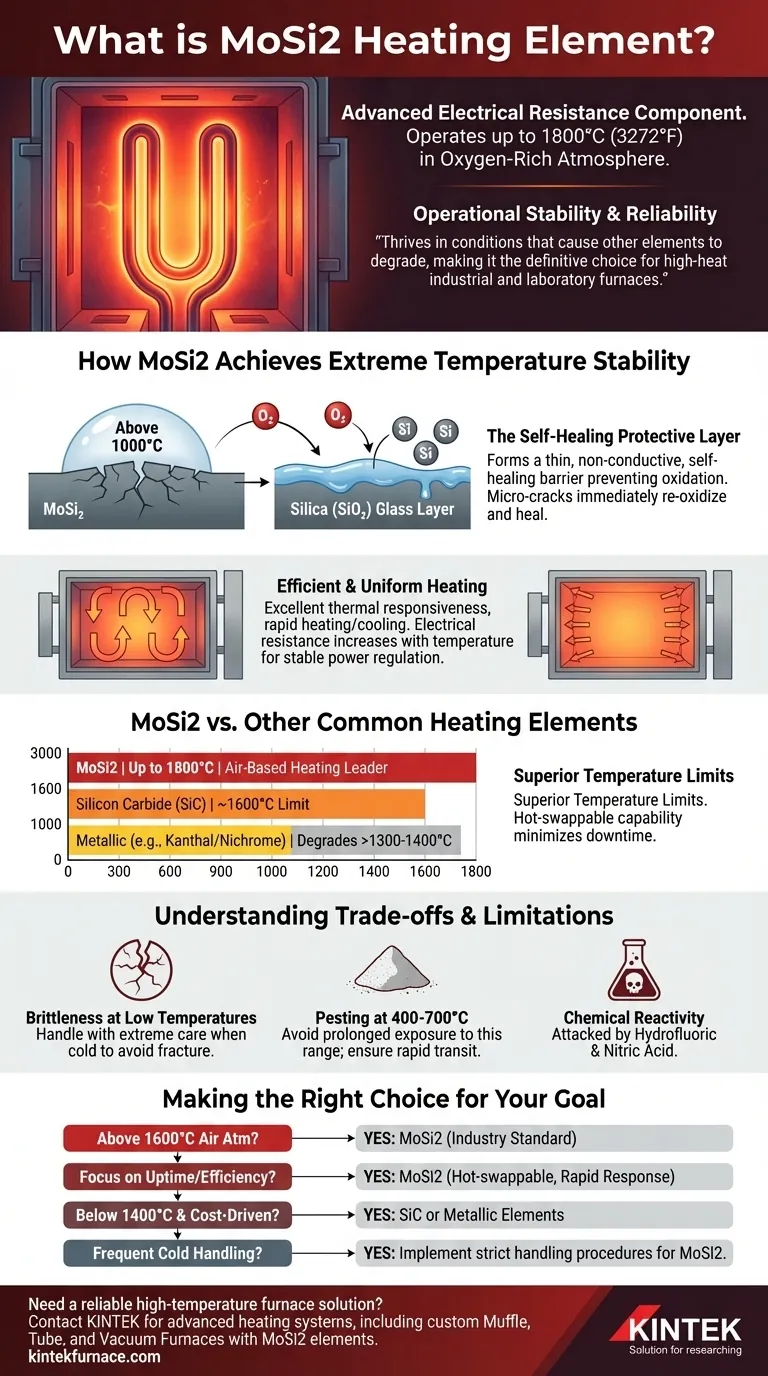

في جوهره، عنصر التسخين MoSi2 هو مكون متقدم للمقاومة الكهربائية مصنوع من ثاني سيليسيد الموليبدينوم. السمة المميزة له هي القدرة على العمل في درجات حرارة عالية للغاية - تصل إلى 1800 درجة مئوية (3272 درجة فهرنهايت) - في جو غني بالأكسجين، وهو إنجاز لا يمكن لعناصر المعادن الشائعة أو كربيد السيليكون تحقيقه. هذا الأداء ممكن لأن المادة تشكل طبقة زجاجية واقية ذاتية الشفاء على سطحها عند تسخينها.

القيمة الحقيقية لعنصر MoSi2 ليست فقط قدرته على تحمل درجات الحرارة العالية، بل استقراره التشغيلي. إنه يزدهر في الظروف التي تتسبب في تدهور العناصر الأخرى، مما يجعله الخيار الأمثل للأفران الصناعية والمختبرية ذات الحرارة العالية حيث الموثوقية واتساق العملية أمران بالغا الأهمية.

كيف يحقق MoSi2 استقرارًا في درجات الحرارة القصوى

الخصائص الفريدة لـ MoSi2 ليست متأصلة في المادة في درجة حرارة الغرفة ولكنها تنشط بالحرارة التي تولدها. هذا السلوك هو مفتاح نجاحها في التطبيقات الصعبة.

الطبقة الواقية ذاتية الشفاء

عند درجات حرارة أعلى من 1000 درجة مئوية تقريبًا، يتفاعل السيليكون داخل عنصر MoSi2 مع الأكسجين من الهواء. يشكل هذا التفاعل طبقة رقيقة، غير موصلة، ولزجة من السيليكا النقية (SiO₂)، أو زجاج الكوارتز.

تعمل طبقة السيليكا هذه كحاجز واقي، يمنع MoSi2 الأساسي من المزيد من الأكسدة والتدهور. إذا تشكل صدع دقيق على هذا السطح بسبب الإجهاد الحراري، فإن المادة المكشوفة تتأكسد على الفور، مما يؤدي إلى "شفاء" الطبقة الواقية بشكل فعال ويضمن عمر خدمة طويل.

تسخين فعال وموحد

تمتلك عناصر MoSi2 استجابة حرارية ممتازة، مما يسمح بدورات تسخين وتبريد سريعة. هذا يحسن بشكل كبير كفاءة العملية في تطبيقات مثل التلبيد أو المعالجة الحرارية.

علاوة على ذلك، تزداد مقاومتها الكهربائية كلما زادت سخونتها. تساعد هذه الخاصية في تنظيم الطاقة وتضمن توزيعًا مستقرًا وموحدًا لدرجة الحرارة عبر حجرة الفرن، وهو أمر بالغ الأهمية لجودة المنتج المتسقة.

MoSi2 مقابل عناصر التسخين الشائعة الأخرى

يتطلب اختيار عنصر التسخين فهم مكانة MoSi2 في المشهد الأوسع للمواد ذات درجات الحرارة العالية.

حدود درجة الحرارة الفائقة

عناصر MoSi2 هي في فئة خاصة بها للتدفئة القائمة على الهواء.

- MoSi2: يعمل حتى 1800 درجة مئوية.

- كربيد السيليكون (SiC): يقتصر عادة على حوالي 1600 درجة مئوية.

- كانثال (FeCrAl) ونيكروم: عناصر معدنية تتدهور عمومًا بسرعة فوق 1300-1400 درجة مئوية.

مزايا التشغيل

على عكس العديد من أنواع العناصر الأخرى، يمكن غالبًا استبدال عناصر MoSi2 بشكل فردي بينما لا يزال الفرن ساخنًا. تلغي هذه القدرة على "التبديل الساخن" الحاجة إلى دورة تبريد وإعادة تسخين كاملة، مما يمنع وقت التوقف المكلف في بيئات الإنتاج المستمر.

فهم المقايضات والقيود

لا توجد مادة مثالية. يأتي الأداء الاستثنائي لـ MoSi2 في درجات الحرارة العالية مع مقايضات محددة يجب إدارتها.

التقصف في درجات الحرارة المنخفضة

عناصر MoSi2 شبيهة بالسيراميك وهشة للغاية في درجة حرارة الغرفة. يجب التعامل معها بعناية فائقة أثناء الشحن والتركيب وأي صيانة للفرن يتم إجراؤها عندما يكون باردًا. يمكن أن يتسبب الصدمة الميكانيكية أو الإجهاد بسهولة في كسرها.

"التآكل" في درجات الحرارة المتوسطة

في نطاق درجة حرارة محدد، عادة ما بين 400-700 درجة مئوية، يمكن أن يخضع MoSi2 لشكل كارثي من الأكسدة المتسارعة المعروفة باسم "التآكل". يمكن أن تتسبب هذه العملية في تفكك العنصر إلى مسحوق.

تعمل الأفران وأنظمة التحكم المصممة جيدًا على تخفيف هذا الخطر من خلال ضمان مرور العناصر عبر منطقة درجة الحرارة هذه بسرعة أثناء التسخين والتبريد.

التفاعل الكيميائي

بينما يقاوم معظم الأحماض والقلويات، سيتعرض MoSi2 للهجوم والذوبان بواسطة حمض الهيدروفلوريك وحمض النيتريك. هذا اعتبار حاسم إذا كانت عمليتك تتضمن هذه المركبات الكيميائية المحددة.

اتخاذ الخيار الصحيح لهدفك

يعتمد اختيار عنصر التسخين الصحيح كليًا على متطلبات درجة الحرارة والجو والتشغيل المحددة لديك.

- إذا كان تركيزك الأساسي هو الوصول إلى درجات حرارة أعلى من 1600 درجة مئوية في جو هوائي: MoSi2 هو الحل القياسي في الصناعة نظرًا لمقاومته الفريدة للأكسدة في درجات الحرارة العالية.

- إذا كان تركيزك الأساسي هو وقت تشغيل الإنتاج وكفاءة العملية: توفر الاستجابة الحرارية السريعة وطبيعة عناصر MoSi2 القابلة للتبديل الساخن مزايا تشغيلية كبيرة.

- إذا كنت تعمل تحت 1400 درجة مئوية وكانت التكلفة هي المحرك الأساسي: قد توفر العناصر المعدنية التقليدية مثل كانثال (FeCrAl) أو العناصر السيراميكية مثل SiC حلاً اقتصاديًا أكثر.

- إذا كانت عمليتك تتطلب التعامل المتكرر مع المكونات الباردة: يجب عليك تطبيق إجراءات مناولة دقيقة وحذرة لعناصر MoSi2 لمنع الكسر بسبب هشاشتها المتأصلة.

من خلال فهم هذه المبادئ الأساسية، يمكنك اختيار وإدارة عناصر التسخين بناءً على الأداء وطول العمر والتكلفة الإجمالية للملكية.

جدول الملخص:

| الميزة | عنصر التسخين MoSi2 | كربيد السيليكون (SiC) | معدني (مثل كانثال) |

|---|---|---|---|

| أقصى درجة حرارة في الهواء | حتى 1800 درجة مئوية | ~1600 درجة مئوية | ~1300-1400 درجة مئوية |

| الميزة الرئيسية | طبقة سيليكا ذاتية الشفاء، قابلة للتبديل الساخن | متانة جيدة، تكلفة أقل | فعال من حيث التكلفة لدرجات الحرارة المنخفضة |

| القيود | هش عند البرودة، تجنب نطاق 400-700 درجة مئوية | أقصى درجة حرارة أقل، استجابة أبطأ | يتأكسد بسرعة فوق 1400 درجة مئوية |

هل تحتاج إلى حل موثوق لفرن عالي الحرارة لمختبرك؟ تستفيد KINTEK من البحث والتطوير الاستثنائي والتصنيع الداخلي لتوفير أنظمة تسخين متقدمة، بما في ذلك أفران Muffle و Tube و Vacuum المخصصة مع عناصر MoSi2. تضمن قدرات التخصيص العميقة لدينا تلبية متطلباتك التجريبية الفريدة بدقة وموثوقية. اتصل بنا اليوم لمناقشة كيف يمكن لحلول أفراننا عالية الحرارة أن تعزز كفاءة عمليتك واستقرارها!

دليل مرئي

المنتجات ذات الصلة

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

يسأل الناس أيضًا

- ما هو الدور الحاسم لفرن الك بوتقة ذي درجة الحرارة العالية في تحويل الكتلة الحيوية إلى Fe-N-BC؟

- ما هو الدور الذي تلعبه الفرن الصندوقي في تحضير مواد الدعم من أكسيد المغنيسيوم؟ تفعيل المحفز الرئيسي

- ما هي وظيفة فرن التلدين عالي الحرارة في تحضير HZSM-5؟ إتقان التنشيط التحفيزي

- لماذا يتم استخدام فرن التجفيف ذو درجة الحرارة العالية لمعالجة مسحوق Ni-BN الأولية؟ تحقيق كثافة طلاء خالية من العيوب.

- كيف يسهل التسخين بدرجات حرارة عالية تحويل قشور الأرز إلى سلائف غير عضوية لاستخلاص السيليكا؟