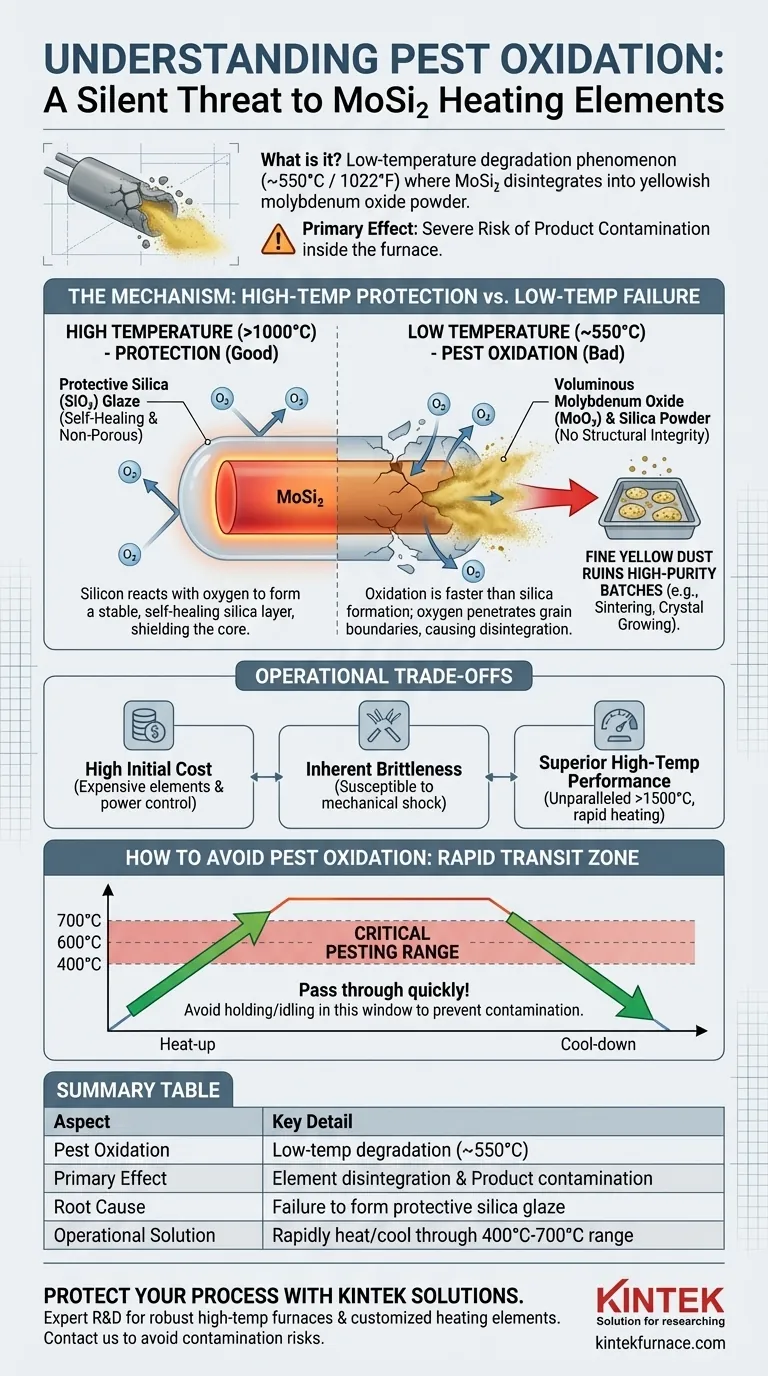

باختصار، تأكسد الآفات هو ظاهرة تدهور في درجات الحرارة المنخفضة تؤثر على عناصر التسخين من ثنائي سيليسيد الموليبدينوم (MoSi₂). عندما تعمل هذه العناصر في وجود الهواء عند حوالي 550 درجة مئوية (حوالي 1022 درجة فهرنهايت)، يمكن أن تتفكك بسرعة، مكونة مسحوقًا أصفر من أكسيد الموليبدينوم. في حين أن هذا لا يؤثر فورًا على قدرة العنصر على التسخين، فإن تأثيره الأساسي هو خطر شديد لتلوث المنتجات داخل الفرن.

تكمن المشكلة الأساسية في عدم التوافق بين تصميم العنصر وظروف تشغيله. تم تصميم عناصر MoSi₂ لأداء درجات حرارة عالية للغاية، حيث تشكل طبقة واقية؛ يحدث تأكسد الآفات في درجات حرارة منخفضة حيث تفشل آلية الحماية هذه.

مبدأ الحماية في درجات الحرارة العالية

تشتهر عناصر MoSi₂ بأدائها الاستثنائي وطول عمرها في درجات الحرارة العالية جدًا، والتي غالبًا ما تتجاوز 1800 درجة مئوية. هذه المرونة ليست متأصلة في المادة الأساسية وحدها، بل تأتي من تفاعل كيميائي حاسم.

تشكيل الطلاء الواقي

في درجات الحرارة العالية في جو مؤكسد، يتفاعل السيليكون الموجود في العنصر مع الأكسجين لتكوين طبقة رقيقة وغير مسامية من زجاج السيليكا (SiO₂) على سطحه. تعمل هذه الطبقة الزجاجية كدرع سلبي، مما يمنع المزيد من الأكسجين من الوصول إلى ثنائي سيليسيد الموليبدينوم الأساسي والتفاعل معه.

خصائص الشفاء الذاتي

هذا الطلاء السيليكا هو مفتاح العمر الطويل للعنصر. إذا تطورت شقوق أو عيوب في الطبقة عند درجات حرارة عالية، فإنها "تلتئم" بسرعة ذاتيًا حيث يتفاعل المواد المكشوفة حديثًا مع الأكسجين لتكوين المزيد من السيليكا الواقية، مما يعيد إغلاق العنصر.

شذوذ تأكسد الآفات

آلية الحماية الموضحة أعلاه تعمل بفعالية فقط في درجات الحرارة العالية. تأكسد الآفات هو ما يحدث عندما يتم الاحتفاظ بالعنصر لفترات طويلة في نافذة درجة حرارة منخفضة محددة حيث لا يمكن تشكيل هذه الحماية بشكل صحيح.

نطاق درجة الحرارة الحرج

هذه الظاهرة هي الأكثر عدوانية حول 550 درجة مئوية. في هذا النطاق، يكون معدل أكسدة الموليبدينوم أسرع بكثير من معدل تكوين السيليكا. يخترق الأكسجين حدود حبيبات المادة ويتفاعل مع كل من الموليبدينوم والسيليكون.

الآلية المدمرة

بدلاً من طبقة SiO₂ زجاجية مستقرة، ينتج التفاعل مزيجًا مسحوقًا وحجميًا من أكسيد الموليبدينوم (MoO₃) والسيليكا. هذا المسحوق الأصفر ليس له سلامة هيكلية ويسبب تفتت العنصر وتفككه، وهي عملية تسمى غالبًا "الآفات".

النتيجة الأساسية: التلوث

التأثير الأكثر فورية لهذا المسحوق هو تلوث المنتج. بالنسبة لعمليات النقاوة العالية، مثل تلبيد الزركونيا الأسنان أو نمو البلورات، يمكن لهذا الغبار الأصفر الدقيق أن يدمر دفعة كاملة. في حين أن العنصر يفشل، فإن المخاطر التجارية الأكثر إلحاحًا هي فقدان المنتج القيم.

فهم المقايضات التشغيلية

اختيار عناصر MoSi₂ يتضمن فهم نقاط قوتها وضعفها. تأكسد الآفات هو ضعف حرج، ولكنه موجود جنبًا إلى جنب مع اعتبارات أخرى.

تكلفة أولية عالية

تعد عناصر MoSi₂ من بين أغلى خيارات عناصر التسخين. كما أنها تتطلب معدات تحكم في الطاقة منخفضة الجهد وعالية التيار باهظة الثمن، والتي تتضمن عادةً محولات، مما يزيد من التكلفة الإجمالية للنظام.

هشاشة متأصلة

كمادة أساسها السيراميك، فإن MoSi₂ هش وعرضة للصدمات الميكانيكية، خاصة عندما تكون باردة. يتطلب هذا معالجة دقيقة أثناء التركيب والصيانة لمنع الكسور.

أداء فائق في درجات الحرارة العالية

على الرغم من العيوب، فإن أداءها فوق 1500 درجة مئوية لا مثيل له. يمكن أن تدوم لفترة أطول بكثير من العناصر الأخرى مثل كربيد السيليكون (SiC) في الحرارة الشديدة، مما يوفر دورات تسخين سريعة وتوحيدًا حراريًا ممتازًا.

كيفية تطبيق هذا على عمليتك

المفتاح للاستخدام الناجح لعناصر MoSi₂ هو تشغيلها بطريقة تقلل من الوقت المستغرق في نطاق درجة الحرارة الإشكالي.

- إذا كان تركيزك الأساسي هو نقاء العملية: يجب عليك المرور عبر نطاق 400 درجة مئوية إلى 700 درجة مئوية بأسرع ما يمكن أثناء التسخين والتبريد لمنع الآفات والتلوث.

- إذا كان تركيزك الأساسي هو طول عمر العنصر: تجنب أي عملية تتطلب الاحتفاظ بالفرن أو إيقافه مؤقتًا ضمن نافذة درجة حرارة تأكسد الآفات لفترات طويلة.

- إذا كانت عمليتك تعمل بأقل من 1400 درجة مئوية: فكر فيما إذا كان MoSi₂ هو الخيار الصحيح، حيث قد توفر عناصر أخرى مثل SiC حلاً أكثر قوة وفعالية من حيث التكلفة دون خطر الآفات.

في النهاية، فهم تأكسد الآفات يتعلق باستخدام هذه الأداة المتخصصة لغرضها المقصود: التسخين السريع والنظيف والموثوق به في درجات حرارة قصوى.

جدول ملخص:

| الجانب | التفاصيل الرئيسية |

|---|---|

| تأكسد الآفات | تدهور في درجات الحرارة المنخفضة (حوالي 550 درجة مئوية / 1022 درجة فهرنهايت) |

| التأثير الأساسي | تفكك العنصر إلى مسحوق، مما يسبب تلوث المنتج |

| السبب الجذري | فشل في تكوين طلاء السيليكا الواقي في درجات الحرارة المنخفضة |

| الحل التشغيلي | التسخين/التبريد السريع عبر نطاق 400 درجة مئوية - 700 درجة مئوية |

احمِ عملياتك ذات درجات الحرارة العالية ومنتجاتك القيمة. تأكسد الآفات هو وضع فشل حرج لعناصر MoSi2 القياسية. مدعومة بخبرة البحث والتطوير والتصنيع، تقدم KINTEK أنظمة Muffle و Tube و Rotary و Vacuum و CVD مع حلول أفران قوية وعالية الحرارة. يمكن لخبرائنا مساعدتك في اختيار أو تخصيص عناصر التسخين وتصميم الفرن المناسبين لتجنب مخاطر التلوث وضمان أداء موثوق. اتصل بفريقنا اليوم للحصول على استشارة مخصصة لاحتياجات المعالجة الحرارية الفريدة الخاصة بك.

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

يسأل الناس أيضًا

- ما هي خصائص وتطبيقات كربيد السيليكون (SiC)؟ أطلق العنان للأداء في درجات الحرارة العالية

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون (SiC) صديقة للبيئة؟ اكتشف كفاءتها البيئية ورؤى عمرها الافتراضي

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون مقاومة للتآكل الكيميائي؟ اكتشف طبقة الأكسيد الواقية

- لماذا يقاوم كربيد السيليكون التفاعلات الكيميائية في الأفران الصناعية؟ اكتشف حلولًا متينة لدرجات الحرارة العالية

- ما هي أقصى درجة حرارة يمكن أن تتحملها عناصر التسخين المصنوعة من كربيد السيليكون؟ العوامل الرئيسية لإطالة العمر والأداء