في جوهره، الفرن الدوار هو أسطوانة مائلة قليلاً تدور وتقوم بتقليب المادة باستمرار من نقطة الدخول إلى نقطة التفريغ. يستخدم هذا التصميم الجاذبية والحركة الميكانيكية لضمان خلط كل جسيم وتعريضه بشكل موحد لمصدر حرارة مُتحكّم به، مما يجعله فعالاً للغاية لتطبيقات المعالجة المستمرة.

التحدي الأساسي في المعالجة الحرارية على نطاق واسع هو تحقيق التجانس المثالي. يحل الفرن الدوار هذه المشكلة من خلال الجمع بين ميل طفيف ودوران مستمر، مما يجبر المادة على التقليب والخلط أثناء انتقالها، مما يقضي على النقاط الساخنة ويضمن منتجًا نهائيًا متسقًا.

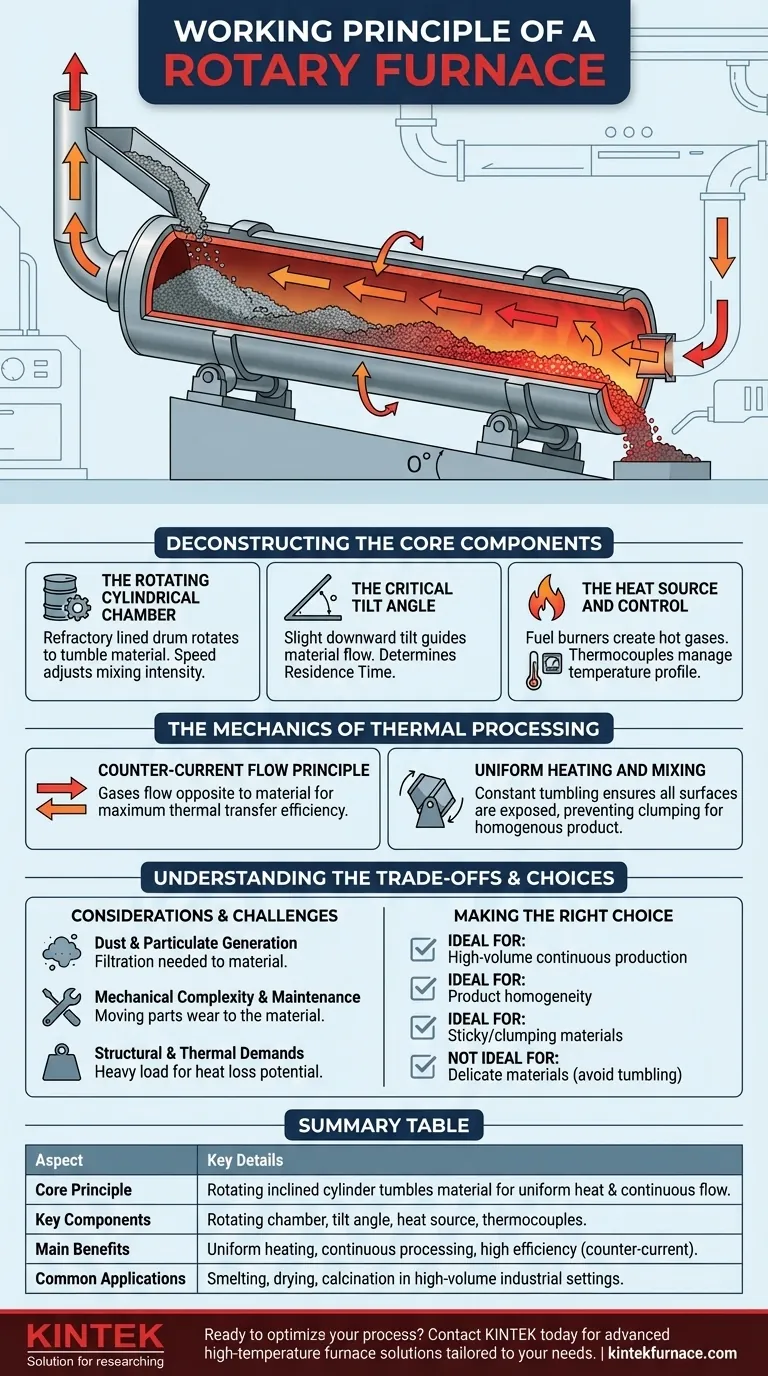

تفكيك المكونات الأساسية

لفهم طريقة عمله، يجب أن ننظر أولاً إلى الأجزاء الميكانيكية الرئيسية والدور الذي يلعبه كل منها في العملية.

الحجرة الأسطوانية الدوارة

الجسم الرئيسي للفرن هو أنبوب أو أسطوانة طويلة على شكل برميل. تُصنع هذه الحجرة عادةً من غلاف معدني مبطّن بمادة مقاومة للحرارة لتحمل درجات الحرارة القصوى.

تدور هذه الحجرة حول محورها، ويتم تشغيلها بواسطة محرك مستقل. يمكن التحكم في سرعة هذا الدوران لضبط شدة الخلط.

زاوية الميل الحرجة

يتم تركيب الفرن بزاوية انحدار طفيفة. هذا الميل حاسم، لأنه يعمل مع الدوران لتوجيه المادة عبر الفرن.

تؤثر درجة الميل بشكل مباشر على زمن المكوث - وهي المدة التي تقضيها المادة داخل المنطقة الساخنة. تعني الزاوية الأكثر انحدارًا انتقالًا أسرع وزمن مكوث أقصر، بينما تزيد الزاوية الأقل انحدارًا من ذلك.

مصدر الحرارة والتحكم

غالبًا ما يتم توفير الحرارة عن طريق حرق الوقود الصلب أو السائل أو الغازي المسحوق لإنشاء غازات ساخنة. يتم توجيه هذه الغازات عبر الحجرة لتسخين المادة.

يتم التحكم في درجة الحرارة بدقة باستخدام المزدوجات الحرارية (Thermocouples)، التي تحول درجة الحرارة الداخلية إلى إشارات كهربائية. يقوم جهاز تحكم بعد ذلك بضبط الطاقة لنظام التسخين للحفاظ على ملف درجة الحرارة المطلوب.

ميكانيكا المعالجة الحرارية

إن التفاعل بين تدفق المادة ومصدر الحرارة هو ما يحدد كفاءة وفعالية الفرن.

مبدأ التدفق المضاد للتيار

في معظم التطبيقات، تتدفق الغازات الساخنة في اتجاه معاكس للتيار، مما يعني أنها تدخل من نهاية تفريغ المادة وتخرج من نهاية التغذية.

هذا تصميم فعال للغاية. يأتي أسخن غاز وأحدثه اتصالًا بأكثر المواد سخونة والأكثر معالجة، بينما يسخن الغاز الخارج الأبرد المادة الخام الباردة الداخلة إلى الفرن، مما يزيد من نقل الحرارة إلى أقصى حد.

التسخين والخلط الموحد

الفائدة الأكثر أهمية للتصميم هي حركة التقليب التي يخلقها الدوران. يضمن هذا التحرك المستمر تعرض جميع أسطح المادة لمصدر الحرارة.

يمنع هذا الإجراء المادة من الالتصاق بجدران الفرن، ويفكك الكتل، ويضمن مزيجًا متجانسًا. هذا أمر بالغ الأهمية للعمليات مثل الصهر أو التجفيف أو التكليس حيث الاتساق أمر بالغ الأهمية.

المعالجة المستمرة مقابل المعالجة بالدفعات

تم تصميم الشكل المائل والدوار بطبيعته لـ المعالجة المستمرة. يمكن تغذية المادة باستمرار في الطرف العلوي ويمكن إزالة المنتج النهائي باستمرار من الطرف السفلي.

هذا يجعله مثاليًا لتطبيقات صناعية عالية الحجم حيث قد يكون إيقاف وبدء تشغيل الفرن لدفعات فردية غير فعال.

فهم المفاضلات

على الرغم من فعاليته العالية، فإن تصميم الفرن الدوار يأتي مع اعتبارات محددة قد لا تكون مناسبة لكل تطبيق.

توليد الغبار والجسيمات

قد يؤدي عمل التقليب المفيد للخلط أيضًا إلى توليد كميات كبيرة من الغبار، خاصة مع المواد الدقيقة أو الهشة. يتطلب هذا غالبًا أنظمة ترشيح وجمع غبار معقدة لإدارة المعايير البيئية والسلامة.

التعقيد الميكانيكي والصيانة

مقارنة بالفرن الثابت، يحتوي الفرن الدوار على العديد من الأجزاء المتحركة. يعد محرك الأقراص، وبكرات الدعم، والحشوات الموجودة عند طرفي الأسطوانة الدوارة نقاط تآكل تتطلب فحصًا وصيانة منتظمة.

المتطلبات الهيكلية والحرارية

تفرض الأسطوانة الدوارة الكبيرة والثقيلة متطلبات هيكلية كبيرة على أساسها ونظام دعمها. علاوة على ذلك، قد يحدث فقدان للحرارة عبر السطح الكبير لغلاف الفرن وعند الحشوات حيث تلتقي الأسطوانة الدوارة بقنوات التغذية والتفريغ الثابتة.

اتخاذ القرار الصحيح لعمليتك

يعتمد تحديد ما إذا كان الفرن الدوار هو الأداة الصحيحة كليًا على المادة التي تعالجها وأهدافك الإنتاجية.

- إذا كان تركيزك الأساسي هو الإنتاج المستمر عالي الحجم: فإن التدفق المستمر والمؤتمت للفرن الدوار يتفوق على طبيعة التشغيل والإيقاف للأفران الدفعية.

- إذا كان تركيزك الأساسي هو تجانس المنتج: فإن حركة الخلط والتقليب المستمرة هي ميزة رئيسية تضمن مستوى من التوحيد لا تستطيع الأفران الثابتة مجاراته.

- إذا كان تركيزك الأساسي هو معالجة المواد اللزجة أو التي تتكتل: فإن الحركة ذاتية التنظيف للأسطوانة الدوارة ضرورية لمنع التراكم وضمان تدفق ثابت للمادة.

- إذا كان تركيزك الأساسي هو معالجة المواد الحساسة أو تقليل الغبار: قد يكون الفرن الثابت أو فرن النقل (Belt Furnace) خيارًا أنسب لتجنب التدهور الناتج عن حركة التقليب.

من خلال فهم هذه المبادئ الأساسية، يمكنك تحديد ما إذا كانت القدرات الفريدة للفرن الدوار تتوافق مع أهدافك المحددة لمعالجة المواد.

جدول الملخص:

| الجانب | التفاصيل الرئيسية |

|---|---|

| المبدأ الأساسي | أسطوانة مائلة دوارة تقوم بتقليب المادة للتعرض الموحد للحرارة وتدفق مستمر. |

| المكونات الرئيسية | حجرة دوارة، زاوية ميل، مصدر حرارة مع مزدوجات حرارية للتحكم في درجة الحرارة. |

| الفوائد الرئيسية | تسخين موحد، معالجة مستمرة، كفاءة عالية مع تدفق معاكس للتيار. |

| التطبيقات الشائعة | الصهر، التجفيف، التكليس في بيئات صناعية عالية الحجم. |

| الاعتبارات | توليد الغبار، التعقيد الميكانيكي، احتياجات الصيانة، المتطلبات الهيكلية. |

هل أنت مستعد لتحسين عملية المعالجة الحرارية الصناعية لديك؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول أفران متقدمة ذات درجة حرارة عالية مصممة خصيصًا لتلبية احتياجاتك. تم تصميم أفراننا الدوارة، وهي جزء من مجموعة منتجات متنوعة تشمل أفران الكبّة، والأنابيب، والفراغ والجو، وأنظمة CVD/PECVD، لتحقيق أداء فائق وتخصيص عميق لتلبية متطلباتك التجريبية والإنتاجية الفريدة. اتصل بنا اليوم لمناقشة كيف يمكن لخبرتنا تعزيز الكفاءة وجودة منتجك!

دليل مرئي

المنتجات ذات الصلة

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن الأنبوب الدوار المائل الدوار للمختبر فرن الأنبوب الدوار المائل للمختبر

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

يسأل الناس أيضًا

- ما هي الميزات الرئيسية للفرن الدوار؟ تحقيق تجانس وتحكم فائقين

- ما هي المجالات الأخرى التي تستخدم أفران الأنبوب الدوارة؟ اكتشف حلول التدفئة متعددة الاستخدامات لمختلف الصناعات

- ما هي التطبيقات الشائعة لفرن الأنبوب الدوار؟ تحقيق تسخين موحد للمساحيق والحبيبات

- ما هي فوائد حركة العينة المستمرة في أفران الأنابيب الدوارة؟ تعزيز التوحيد والكفاءة

- كيف يتميز هيكل فرن الأنبوب الدوار؟ اكتشف مكوناته الرئيسية وفوائده