الفائدة الأساسية لتشغيل فرن دوار كفرن دفعي هي الجمع بين التجانس الفائق للعملية والتحكم الدقيق والقابل للتكرار لكمية محددة من المواد. يتيح ذلك دورات معالجة حرارية مخصصة وتبسيط إدارة المواد، حيث يمكن حساب شحنة الفرن وتتبعها بسهولة على أساس كل دفعة.

تكمن القوة الأساسية للفرن الدوار في قدرته على خلط المواد وتسخينها بالتساوي. يتيح التشغيل في وضع الدُفعات تسخير هذه القوة وتطبيقها على مجموعة منفصلة وقابلة للقياس، مما يمنحك دقة عملية بمستوى المختبر مع قدرة أداة صناعية.

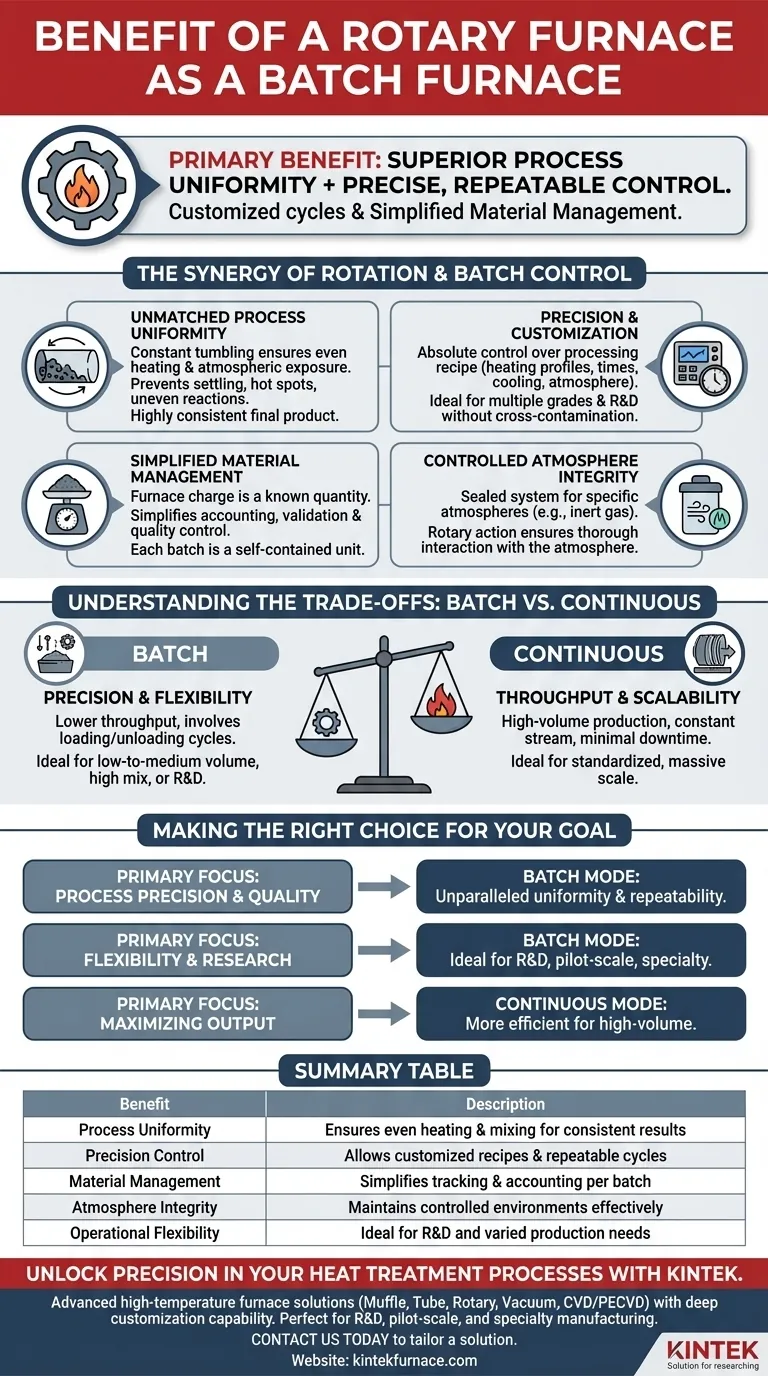

التآزر بين الدوران والتحكم في الدُفعات

إن قرار استخدام فرن دوار في وضع الدُفعات لا يتعلق بالتسوية؛ بل يتعلق بدمج المزايا المميزة لمنهجيتين مختلفتين لتحقيق نتيجة محددة وذات قيمة عالية. يعالج هذا التآزر التحديات التي لا يمكن لفرن دُفعات ثابت أو فرن دوار مستمر حلها بفعالية بمفردهما.

تجانس لا مثيل له للعملية

السمة المميزة للفرن الدوار هي أنبوبته الدوارة. يضمن هذا التقليب المستمر تعرض كل جزيء داخل الدفعة لنفس الظروف الحرارية والجوية.

يمنع هذا المشكلات الشائعة مثل استقرار العينات أو النقاط الساخنة أو التفاعلات غير المتساوية، مما يؤدي إلى منتج نهائي متسق وموحد للغاية. يعزز الخلط الميكانيكي كفاءة نقل الحرارة، مما يؤدي غالبًا إلى معالجة أسرع وأكثر تجانسًا.

الدقة والتخصيص

يتيح التشغيل الدفعي لك تحكمًا مطلقًا في وصفة المعالجة لمجموعة واحدة ومحتواة. يمكنك برمجة ملفات تعريف تسخين دقيقة وأوقات احتفاظ ومعدلات تبريد وتكوينات جوية مصممة خصيصًا لتلك المادة.

هذا لا يقدر بثمن عند التعامل مع درجات مواد متعددة أو تطوير عمليات جديدة، حيث يمكنك إجراء دورات معالجة مختلفة تمامًا بالتتابع دون تلوث متبادل أو إعادة معايرة مطولة.

تبسيط إدارة المواد

عند التشغيل في وضع الدُفعات، تكون شحنة الفرن كمية معروفة، يتم حسابها بالوزن أو الحجم قبل بدء المعالجة. هذا يبسط بشكل كبير محاسبة المواد والتحقق من صحة العملية.

بالنسبة للصناعات التي تتطلب رقابة صارمة على الجودة وقابلية التتبع، فإن معالجة المواد في دفعات منفصلة وموثقة هي ميزة حاسمة. تعمل كل دفعة كوحدة إنتاج قائمة بذاتها.

سلامة الغلاف الجوي المتحكم فيه

تتطلب العديد من العمليات المتقدمة غلافًا جويًا محددًا، مثل غاز خامل، لمنع الأكسدة. في نظام الدُفعات، يتم إغلاق الفرن مع المادة والغاز المطلوب.

يضمن الدوران تفاعل كامل شحنة المادة بشكل شامل ومتساوٍ مع هذا الغلاف الجوي المتحكم فيه، وهو مستوى من السلامة قد يكون أكثر صعوبة في الحفاظ عليه في نظام التغذية المستمر.

فهم المفاضلات: الدُفعات مقابل المستمر

يتضمن الاختيار بين التشغيل الدفعي والمستمر مفاضلة أساسية بين الدقة والإنتاجية. فهم هذا أمر أساسي لاختيار العملية المناسبة لهدفك.

الإنتاجية وقابلية التوسع

العيب الأكبر للمعالجة الدفعية هو انخفاض الإنتاجية الإجمالية. تتضمن العملية دورات متميزة للتحميل والتسخين والتبريد والتفريغ، مما يُدخل وقتًا غير منتج.

على النقيض من ذلك، تم تصميم الفرن الدوار المستمر للإنتاج بكميات كبيرة، حيث يعالج تيارًا ثابتًا من المواد بأقل وقت تعطل ممكن.

المرونة التشغيلية

العمليات الدفعية مرنة بطبيعتها. إنها فعالة من حيث التكلفة للإنتاج منخفض إلى متوسط الحجم ومثالية للمنشآت التي تتعامل مع مزيج كبير من المنتجات المختلفة أو التغييرات المتكررة في متطلبات المعالجة.

تتفوق الأنظمة المستمرة في إنتاج منتج واحد على نطاق واسع ولكنها أقل قدرة على التكيف مع التغييرات المتكررة.

اتخاذ القرار الصحيح لهدفك

يجب أن يكون قرار الاستفادة من القدرات الدفعية للفرن الدوار مدفوعًا بهدفك التشغيلي الأساسي.

- إذا كان تركيزك الأساسي هو دقة العملية والجودة: يوفر الجمع بين الخلط الدوار والتحكم الدفعي تجانسًا وقابلية للتكرار لا مثيل لهما للمعالجات الحرارية المعقدة.

- إذا كان تركيزك الأساسي هو المرونة والبحث: تجعل القدرة على إجراء دفعات صغيرة ومخصصة ومتحكم فيها بدرجة عالية هذا الوضع مثاليًا للبحث والتطوير، والاختبار على نطاق تجريبي، والتصنيع المتخصص.

- إذا كان تركيزك الأساسي هو تعظيم الإنتاج: يعتبر الفرن الدوار المستمر خيارًا أكثر كفاءة للإنتاج الموحد بكميات كبيرة حيث تكون الإنتاجية هي المقياس السائد.

في نهاية المطاف، يعد استخدام فرن دوار في وضع الدُفعات اختيارًا مقصودًا للدقة والتحكم على الحجم الهائل.

جدول ملخص:

| الفائدة | الوصف |

|---|---|

| تجانس العملية | يضمن التسخين والخلط المتساويين للحصول على نتائج متسقة |

| التحكم الدقيق | يسمح بوصفات مخصصة ودورات قابلة للتكرار |

| إدارة المواد | يبسط التتبع والمحاسبة لكل دفعة |

| سلامة الغلاف الجوي | يحافظ على البيئات المتحكم فيها بفعالية |

| المرونة التشغيلية | مثالي للبحث والتطوير واحتياجات الإنتاج المتنوعة |

أطلق العنان للدقة في عمليات المعالجة الحرارية لديك مع KINTEK

من خلال الاستفادة من البحث والتطوير المتميز والتصنيع الداخلي، توفر KINTEK للمختبرات المتنوعة حلول أفران متقدمة ذات درجة حرارة عالية. يكتمل خط إنتاجنا، بما في ذلك الأفران ذات صندوق التغليف، والأنابيب، والأفران الدوارة، وأفران التفريغ والغازات، وأنظمة CVD/PECVD، بقدرتنا القوية على التخصيص العميق لتلبية المتطلبات التجريبية الفريدة بدقة.

سواء كنت في مجال البحث والتطوير أو الاختبار على نطاق تجريبي أو التصنيع المتخصص، فإن أفراننا الدوارة الدفعية توفر تجانسًا وتحكمًا لا مثيل لهما. اتصل بنا اليوم لمناقشة كيف يمكننا تصميم حل لاحتياجاتك المحددة وتعزيز كفاءة مختبرك!

دليل مرئي

المنتجات ذات الصلة

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن الأنبوب الدوار المائل الدوار للمختبر فرن الأنبوب الدوار المائل للمختبر

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

يسأل الناس أيضًا

- ما هو الغرض من آلية الدوران في فرن أنبوبي دوار؟ لتحقيق تسخين موحد وتحكم معزز في العملية.

- ما هي العوامل التي يجب مراعاتها عند اختيار أنبوب لفرن الأنبوب الدوار؟ ضمان الأداء الأمثل والعمر الطويل

- ما هي المكونات الهيكلية الرئيسية للفرن الدوار؟ استكشف الأجزاء الرئيسية لمعالجة المواد بكفاءة

- كيف تحقق أفران الأنابيب الدوارة تحكمًا دقيقًا في درجة الحرارة؟ إتقان التسخين الموحد للعمليات الديناميكية

- ما هو البناء الأساسي لفرن الأنبوب الدوراني؟ المكونات الرئيسية للتسخين الموحد