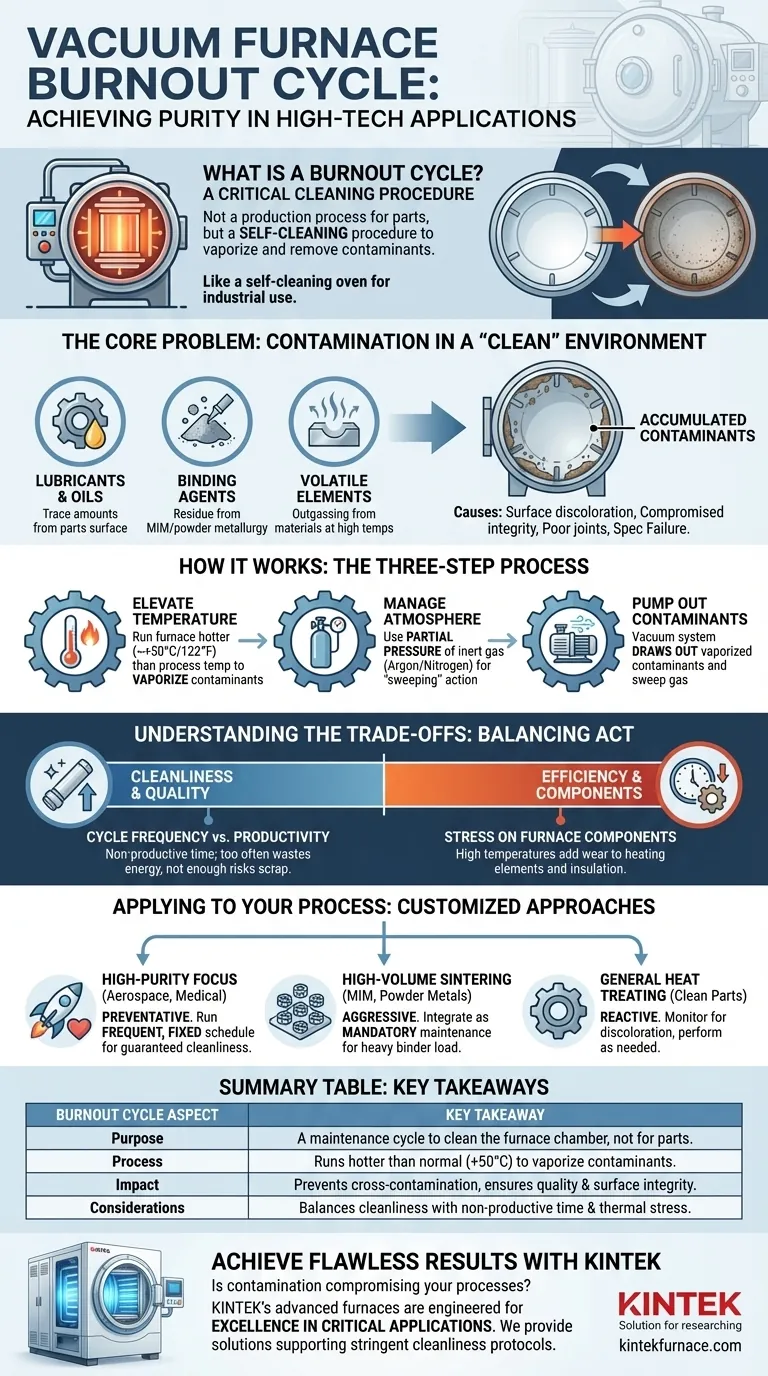

في فرن التفريغ، دورة الاحتراق هي عملية صيانة دورية تتم في درجة حرارة عالية دون وجود أي أجزاء بالداخل. الغرض منها هو تبخير وإزالة الملوثات التي تراكمت داخل حجرة الفرن من دورات المعالجة السابقة، مما يضمن النظافة المطلوبة للأعمال المستقبلية عالية الجودة.

دورة الاحتراق ليست عملية إنتاج لمعالجة الأجزاء؛ إنها إجراء تنظيف حاسم للفرن نفسه. فكر فيها كدورة تنظيف ذاتي للفرن، ولكن لبيئة صناعية عالية التقنية، مصممة للحفاظ على سلامة جو التفريغ ومنع التلوث المتبادل بين الدفعات.

المشكلة الأساسية: التلوث في بيئة "نظيفة"

الميزة الأساسية لفرن التفريغ هي قدرته على تسخين المواد في بيئة محكمة، خالية من الأكسجين والغازات الأخرى التي تسبب الأكسدة والتلوث. ومع ذلك، بمرور الوقت، يصبح الجزء الداخلي "النظيف" للفرن متسخًا حتمًا.

من أين تأتي الملوثات؟

حتى مع التحضير الدقيق، يتم إدخال الملوثات إلى الفرن. تشمل المصادر الشائعة ما يلي:

- مواد التشحيم والزيوت: كميات ضئيلة من سوائل القطع أو زيوت التشكيل المتبقية على سطح الأجزاء.

- العوامل الرابطة: المواد المستخدمة في تعدين المساحيق أو صب المعادن بالحقن (MIM) المصممة للاحتراق أثناء العملية، تاركة بقايا.

- العناصر المتطايرة: يمكن للمواد التي تتم معالجتها أن تطلق بعض العناصر عند درجات حرارة عالية (عملية تعرف باسم "إزالة الغازات")، والتي تترسب بعد ذلك على الأسطح الباردة داخل الفرن.

تأثير التلوث

إذا لم تتم إزالتها، فإن هذه الرواسب المتراكمة ستتبخر خلال دورات التسخين اللاحقة. ويمكن أن تترسب بعد ذلك على الدفعة الجديدة النظيفة من الأجزاء.

يمكن أن يؤدي هذا إلى مشكلات خطيرة في مراقبة الجودة، مثل تغير لون السطح، وتدهور السلامة الهيكلية، وضعف وصلات اللحام أو اللحام بالنحاس، والفشل في تلبية المواصفات الصناعية الصارمة (على سبيل المثال، في تطبيقات الفضاء أو الطب).

كيف تعمل دورة الاحتراق

دورة الاحتراق هي عملية مباشرة ولكنها ضرورية مصممة لعكس تراكم الملوثات هذا.

رفع درجة الحرارة

المبدأ الأساسي هو تشغيل الفرن بدرجة حرارة أعلى من درجة حرارة التشغيل العادية. الإرشادات الشائعة هي ضبط درجة حرارة الاحتراق حوالي 50 درجة مئوية (122 درجة فهرنهايت) أعلى من أعلى عملية تقوم بتشغيلها عادةً.

تضمن درجة الحرارة المرتفعة هذه تبخر أي ملوثات ملتصقة بجدران الفرن والعزل والتجهيزات بالكامل، وتحويلها من رواسب صلبة إلى غاز.

إدارة الغلاف الجوي

يمكن تشغيل الدورة تحت تفريغ عميق أو، بشكل أكثر فعالية، بـ ضغط جزئي لغاز خامل مثل الأرجون أو النيتروجين.

يؤدي استخدام الضغط الجزئي إلى إنشاء حركة "مسح". يساعد التدفق البطيء والمتحكم فيه للغاز الخامل على حمل الملوثات المتبخرة خارج المنطقة الساخنة ونحو مضخات التفريغ، مما يحسن كفاءة عملية التنظيف.

ضخ الملوثات

نظام ضخ التفريغ في الفرن هو الجزء الأخير من اللغز. يقوم بسحب الملوثات المتبخرة وأي غاز مسح بنشاط من الحجرة، وإزالتها بشكل دائم من النظام. وهذا يترك الجزء الداخلي من الفرن نظيفًا وجاهزًا للتشغيل الإنتاجي التالي.

فهم المفاضلات

على الرغم من أهميتها، فإن دورة الاحتراق لا تخلو من تكاليفها واعتباراتها. إنها تمثل توازنًا بين النظافة والكفاءة التشغيلية.

تكرار الدورة مقابل الإنتاجية

دورة الاحتراق هي وقت غير منتج. الفرن يعمل، ويستهلك الطاقة، ويتعرض لإجهاد حراري، لكنه لا ينتج أجزاء. المفتاح هو تحديد التكرار الصحيح. تشغيله كثيرًا يهدر الوقت والطاقة؛ عدم تشغيله بما فيه الكفاية يخاطر بإتلاف أجزاء باهظة الثمن بسبب التلوث.

الإجهاد على مكونات الفرن

يؤدي تشغيل الفرن عند درجات حرارة أعلى من نطاق المعالجة العادي إلى إجهاد حراري إضافي على عناصر التسخين والعزل وهيكل المنطقة الساخنة. هذا جزء ضروري من الصيانة، لكنه يساهم في تآكل هذه المكونات على مدار عمرها الافتراضي.

الاحتياجات الخاصة بالعملية

تحدد "قذارة" عمليتك الحاجة إلى الاحتراق. سيتطلب الفرن المستخدم لتلبيد الأجزاء ذات الروابط الثقيلة دورات احتراق أكثر تكرارًا وعدوانية بكثير من الفرن المستخدم للتليين البسيط للأجزاء النظيفة جدًا.

كيفية تطبيق هذا على عمليتك

يجب أن يملي نهجك لدورات الاحتراق أجزائك وعملياتك ومتطلبات الجودة المحددة.

- إذا كان تركيزك الأساسي على تطبيقات عالية النقاء (الفضاء، الطب): قم بتشغيل دورات احتراق وقائية بجدول زمني متكرر وثابت لضمان نظافة الأجزاء والقضاء على أي خطر للتلوث.

- إذا كان تركيزك الأساسي على التلبيد بكميات كبيرة (MIM، معادن المساحيق): ادمج دورات الاحتراق القوية كجزء إلزامي من بروتوكول الصيانة المنتظم لإدارة الحمل الثقيل من بقايا الرابط.

- إذا كان تركيزك الأساسي على المعالجة الحرارية العامة للأجزاء النظيفة: راقب الأجزاء بحثًا عن العلامات الأولى لتغير اللون أو تلوث السطح وقم بإجراء دورة احتراق بشكل تفاعلي، حسب الحاجة.

في النهاية، إتقان دورة الاحتراق هو المفتاح للاستفادة من الإمكانات الكاملة لفرن التفريغ الخاص بك وتحقيق نتائج خالية من العيوب باستمرار.

جدول الملخص:

| جانب دورة الاحتراق | الخلاصة الرئيسية |

|---|---|

| الغرض | دورة صيانة لتنظيف حجرة الفرن، وليست عملية إنتاج للأجزاء. |

| العملية | تعمل بدرجة حرارة أعلى من الدورات العادية (عادةً +50 درجة مئوية) لتبخير وإزالة الملوثات المتراكمة. |

| التأثير | يمنع التلوث المتبادل بين الدفعات، مما يضمن جودة الأجزاء وسلامة السطح. |

| الاعتبارات | يوازن بين نظافة الفرن والوقت غير المنتج والإجهاد الحراري على المكونات. |

حقق نتائج خالية من العيوب مع فرن مصمم للنقاء

هل يؤثر التلوث على عمليات المعالجة الحرارية عالية القيمة لديك؟ تصميم الفرن الصحيح هو الخطوة الأولى لضمان بيئة نظيفة وموثوقة.

تم تصميم أفران KINTEK المتقدمة ذات درجة الحرارة العالية للتميز في التطبيقات الحرجة. بالاستفادة من البحث والتطوير الاستثنائي لدينا والتصنيع الداخلي، نوفر لمختبرات متنوعة حلول أفران التفريغ والجو التي تدعم بروتوكولات النظافة الصارمة. يكتمل خط منتجاتنا، بما في ذلك أفران التفريغ والجو، وأنظمة CVD/PECVD، والمزيد، بقدرات تخصيص عميقة قوية لتلبية متطلباتك التجريبية والإنتاجية الفريدة بدقة.

دعنا نساعدك في القضاء على مخاطر التلوث وتحقيق نتائج متسقة وعالية النقاء.

اتصل بـ KINTEK اليوم لمناقشة كيف يمكن تكييف حلولنا لتلبية احتياجاتك الخاصة.

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

يسأل الناس أيضًا

- ما هي الإجراءات الصحيحة للتعامل مع باب الفرن والفراغ والعينات في فرن الفراغ؟ ضمان سلامة العملية والسلامة

- ما هي وظائف فرن التفريغ العالي لسبائك CoReCr؟ تحقيق الدقة المجهرية واستقرار الطور

- ما هي الميزات التشغيلية العامة لفرن التفريغ؟ تحقيق نقاء ودقة فائقة للمواد

- ما هي عملية المعالجة الحرارية بالفراغ؟ تحقيق جودة سطح فائقة وأداء مادي متميز

- ما هي مكونات الفرن الفراغي؟ اكتشف أسرار المعالجة في درجات الحرارة العالية