الفرق الأساسي بين المعالجة الحرارية التقليدية والمعالجة الحرارية الفراغية هو البيئة التي يتم فيها تسخين المعدن. تعرض الطرق التقليدية المادة للهواء الجوي أثناء دورة التسخين. أما المعالجة الحرارية الفراغية، على النقيض من ذلك، فتتم داخل غرفة محكمة الإغلاق حيث أزالت مضخة الهواء، مما يخلق بيئة خاضعة للتحكم وخالية من التلوث.

يعود الاختيار بين هاتين الطريقتين إلى مبدأ واحد: التحكم. فبينما تعتبر المعالجة الحرارية التقليدية عملية مباشرة، إلا أنها تعرض المعدن للغازات التفاعلية في الهواء. أما المعالجة الحرارية الفراغية فتزيل هذه المتغيرات، مما يمنع التفاعلات السطحية غير المرغوب فيها ويوفر تحكمًا فائقًا في الخصائص النهائية للمادة.

كيف تغير البيئة كل شيء

الجو، أو غيابه، هو العامل المحدد الذي يفصل بين هاتين العمليتين ويملي نتائجهما.

المعالجة الحرارية التقليدية: النهج في الهواء الطلق

في المعالجة الحرارية التقليدية، يتم تسخين الأجزاء في أفران تعمل في وجود الهواء الجوي. يحتوي هذا الهواء على حوالي 21% أكسجين، بالإضافة إلى النيتروجين وغازات أخرى بكميات ضئيلة.

عندما يتم تسخين الفولاذ والسبائك الأخرى إلى درجات حرارة عالية في هذه البيئة، يتفاعل الأكسجين مع سطح المعدن. يُعرف هذا التفاعل الكيميائي باسم الأكسدة، والذي يشكل طبقة داكنة ومتقشرة من القشور.

المعالجة الحرارية الفراغية: الغرفة المتحكم بها

تضع المعالجة الحرارية الفراغية الأجزاء في فرن محكم الإغلاق، ويزيل نظام مضخة قوي الهواء قبل بدء التسخين. وهذا يخلق بيئة ذات ضغط منخفض، شبه فراغية.

من خلال إزالة الأكسجين والغازات التفاعلية الأخرى، لا يوجد شيء تتفاعل معه أسطح المعادن الساخنة. وهذا يمنع تمامًا الأكسدة والتلوث الجوي الآخر خلال العملية بأكملها.

التأثير على العملية والنتائج

هذا الاختلاف في البيئة له آثار عميقة على جودة المنتج النهائي واتساقه وتشطيبه.

منع الأكسدة وإزالة الكربنة

الميزة الأهم لبيئة الفراغ هي منع التفاعلات السطحية. فبدون الأكسجين، لا يمكن أن تتكون أي قشور على سطح الجزء.

علاوة على ذلك، فإنه يمنع إزالة الكربنة – وهي مشكلة حرجة للفولاذ عالي الكربون. ففي الفرن التقليدي، يمكن للغازات التفاعلية أن تزيل الكربون من الطبقة السطحية للفولاذ، مما يجعله أكثر ليونة ويقلل من مقاومته للتآكل. يمنع الفراغ ذلك تمامًا.

الحصول على تشطيب لامع ونظيف

نظرًا لعدم وجود أكسدة، تخرج الأجزاء التي تخضع للمعالجة الحرارية الفراغية من الفرن بـ سطح نظيف ولامع.

غالبًا ما يلغي هذا الحاجة إلى عمليات تنظيف ما بعد المعالجة مثل السفع الرملي أو التخليل الكيميائي، مما يوفر الوقت والتكلفة مع الحفاظ على الأبعاد الدقيقة للمكون.

تحكم لا مثيل له في العملية

توفر أفران الفراغ بيئة عالية التحكم وخالية من الحمل الحراري. يتم التسخين عادةً باستخدام عناصر مقاومة تسمح بإدارة دقيقة وموحدة للغاية لدرجة الحرارة.

يضمن هذا المستوى من التحكم نتائج قابلة للتنبؤ والتكرار بدرجة عالية من دفعة إلى أخرى، وهو أمر بالغ الأهمية للتطبيقات عالية الأداء في صناعات مثل الطيران والطب وتصنيع الأدوات المتطورة.

فهم المفاضلات

بينما توفر المعالجة الحرارية الفراغية نتائج متفوقة، إلا أنها ليست دائمًا الخيار الضروري أو الأكثر اقتصادية.

عامل التكلفة والتعقيد

تعتبر أفران التفريغ أكثر تعقيدًا وتتطلب استثمارًا أوليًا وتكاليف تشغيل أعلى من الأفران الجوية التقليدية.

يمكن أن تكون دورة المعالجة أطول أيضًا بسبب الوقت اللازم لضخ الهواء خارج الغرفة قبل بدء دورة التسخين.

متى تكون الطريقة التقليدية هي الأداة المناسبة

بالنسبة للعديد من التطبيقات العامة، تعتبر المعالجة الحرارية التقليدية كافية تمامًا وأكثر فعالية من حيث التكلفة.

إذا لم يكن تشطيب سطح المكون مصدر قلق حاسم أو إذا كان سيتم تشكيله بعد المعالجة الحرارية على أي حال، فإن القشور الناتجة عن التسخين الجوي غالبًا ما تكون مقبولة.

اختيار الخيار الصحيح لمادتك

يجب أن يوجه هدفك المحدد للمكون قرارك.

- إذا كان تركيزك الأساسي هو الفعالية من حيث التكلفة للفولاذ منخفض السبائك أو الأجزاء غير الحساسة: المعالجة الحرارية التقليدية هي الخيار الأكثر عملية واقتصادية.

- إذا كان تركيزك الأساسي هو الحصول على تشطيب سطحي نقي لتجنب التنظيف الثانوي: المعالجة الحرارية الفراغية هي الطريقة المتفوقة، حيث توفر أجزاء نظيفة ولامعة مباشرة من الفرن.

- إذا كان تركيزك الأساسي هو زيادة أداء فولاذ الأدوات، أو الفولاذ المقاوم للصدأ، أو سبائك الفضاء الجوي: فإن التحكم الدقيق ومنع إزالة الكربنة الذي توفره عملية الفراغ أمر ضروري.

من خلال فهم دور الغلاف الجوي في العملية، يمكنك اختيار الطريقة التي تتوافق بشكل أفضل مع مادتك وميزانيتك ومتطلبات الأداء.

جدول الملخص:

| الميزة | المعالجة الحرارية التقليدية | المعالجة الحرارية الفراغية |

|---|---|---|

| بيئة العملية | فرن مفتوح الهواء مع غازات جوية | غرفة فراغ محكمة الإغلاق ومنخفضة الضغط |

| نتيجة السطح | تكوين الأكسدة والقشور؛ إزالة الكربنة ممكنة | تشطيب نظيف ولامع؛ لا أكسدة أو إزالة كربنة |

| نظافة الجزء | يتطلب تنظيفًا بعد المعالجة (مثل السفع الرملي) | الأجزاء نظيفة وجاهزة للاستخدام |

| التحكم في العملية والاتساق | جيد للتطبيقات العامة | ممتاز للحصول على نتائج دقيقة وقابلة للتكرار |

| مثالي لـ | معالجة فعالة من حيث التكلفة للأجزاء غير الحساسة | السبائك عالية الأداء، فولاذ الأدوات، مكونات الفضاء الجوي والطبية |

هل تحتاج إلى معالجة حرارية دقيقة وخالية من التلوث؟

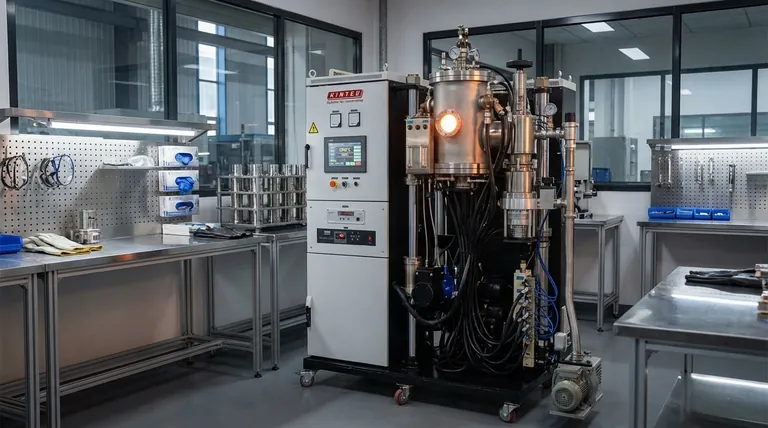

تتطلب مكوناتك عالية القيمة أقصى درجات التحكم في العملية وسلامة السطح. تستفيد KINTEK من البحث والتطوير الاستثنائي والتصنيع الداخلي لتوفير حلول أفران تفريغ متقدمة تقضي على الأكسدة وإزالة الكربنة، مما يضمن تشطيبات نقية وخصائص مواد فائقة.

يتم استكمال خط إنتاجنا، بما في ذلك أفران التفريغ والجو، بقدرات تخصيص عميقة قوية لتلبية متطلباتك التجريبية والإنتاجية الفريدة بدقة.

← اتصل بخبرائنا اليوم لمناقشة كيف يمكن لحلول المعالجة الحرارية الفراغية لدينا أن تعزز جودة منتجاتك وأدائها.

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن الصهر بالحث الفراغي وفرن الصهر بالقوس الكهربائي

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

يسأل الناس أيضًا

- لماذا قد يحافظ فرن التفريغ على التفريغ أثناء التبريد؟ حماية قطع العمل من الأكسدة والتحكم في الخصائص المعدنية

- ما هي الميزات التكنولوجية التي تعزز كفاءة أفران التفريغ؟ عزز الأداء من خلال التحكم المتقدم وتوفير الطاقة

- كيف تقلل المعالجة الحرارية بالفراغ من تشوه قطعة العمل؟ تحقيق استقرار أبعاد فائق

- ما هو الدور الذي تلعبه فرن التلبيد الفراغي في تكوين بنية "اللب والقشرة" في سيرميتات Ti(C,N)-FeCr؟

- ما هي العمليات الإضافية التي يمكن أن يجريها فرن المعالجة الحرارية بالتفريغ؟ افتح آفاق معالجة المواد المتقدمة