في جوهرها، تعد المعالجة الحرارية بالتفريغ شكلاً متخصصًا من أشكال المعالجة الحرارية. يكمن الاختلاف الأساسي في البيئة: تتم المعالجة الحرارية التقليدية في الهواء الجوي، بينما يتم إجراء المعالجة الحرارية بالتفريغ في فرن محكم الإغلاق حيث يتم إزالة الهواء. تمنع هذه البيئة الخالية من الأكسجين التفاعلات الكيميائية غير المرغوب فيها، مثل الأكسدة، التي تحدث عند تسخين المعادن في الهواء الطلق.

في حين أن كلتا الطريقتين تستخدمان الحرارة لتغيير خصائص المادة، فإن المعالجة الحرارية التقليدية تعرض المادة للغازات الجوية. تعزل المعالجة الحرارية بالتفريغ المادة في فراغ خالٍ من التلوث، مما يتيح تحكمًا فائقًا وينتج عنه منتج أنظف وأقوى وأكثر تجانسًا.

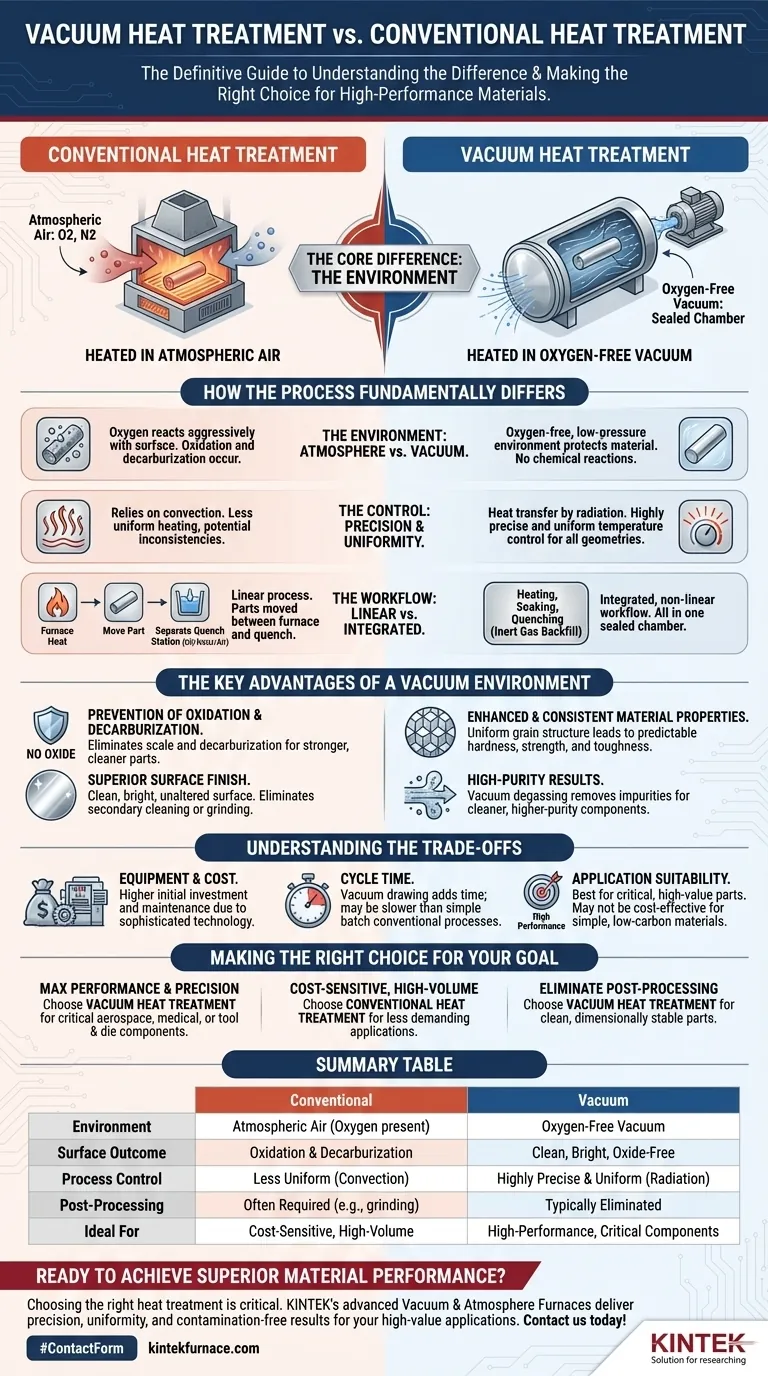

كيف تختلف العملية جوهريًا

يعتمد الاختيار بين الطرق بالتفريغ والتقليدية على البيئة التي يتم فيها تسخين المادة وتبريدها. هذا العامل الوحيد يغير سير العمل بأكمله وجودة النتيجة النهائية.

البيئة: الغلاف الجوي مقابل التفريغ

تقوم المعالجة الحرارية التقليدية بتسخين الأجزاء في وجود الغازات التي يتكون منها غلافنا الجوي، وبشكل أساسي النيتروجين والأكسجين. عند درجات الحرارة العالية، يتفاعل الأكسجين بقوة مع سطح المعدن.

تبدأ المعالجة الحرارية بالتفريغ بوضع الأجزاء في حجرة محكمة الإغلاق واستخدام مضخات قوية لإزالة الهواء. يؤدي هذا إلى إنشاء بيئة منخفضة الضغط وخالية من الأكسجين تحمي المادة طوال الدورة بأكملها.

التحكم: الدقة والتجانس

في الفراغ، يحدث انتقال الحرارة بشكل أساسي عن طريق الإشعاع، وليس الحمل الحراري. يتيح هذا تحكمًا دقيقًا ومتجانسًا في درجة الحرارة، مما يضمن تسخين الجزء بأكمله وتبريده بالمعدل المقصود، بغض النظر عن شكله.

الأفران التقليدية، التي غالبًا ما تعتمد على تيارات الحمل الحراري في الهواء، يمكن أن تؤدي إلى تسخين أقل تجانسًا، مما يخلق تناقضات محتملة في الخصائص النهائية للمادة.

سير العمل: خطي مقابل متكامل

تكون العملية التقليدية عادةً خطية - يتم تسخين الأجزاء في فرن واحد ثم يتم نقلها فعليًا إلى محطة منفصلة للتبريد السريع (التخميد) في الزيت أو الماء أو الهواء.

يستخدم الفرن بالتفريغ سير عمل متكاملًا وغير خطي. يحدث التسخين والنقع والتخميد كلها داخل نفس الحجرة المغلقة. بعد التسخين، يمكن إعادة ملء الحجرة بسرعة بغاز خامل متحكم فيه مثل النيتروجين أو الأرجون لتحقيق معدلات تبريد دقيقة.

المزايا الرئيسية لبيئة التفريغ

إن إجراء المعالجة الحرارية في الفراغ لا يتعلق فقط بتجنب الصدأ؛ بل إنه يحسن المادة بشكل أساسي. إنها طريقة استباقية لتحقيق جودة فائقة منذ البداية.

منع الأكسدة ونزع الكربنة

هذه هي الفائدة الرئيسية. مع عدم وجود أكسجين، يتم القضاء تمامًا على الأكسدة (تكوّن القشور على السطح). بالنسبة للصلب، فإنه يمنع أيضًا نزع الكربنة، وهي عملية يتم فيها تجريد الكربون من السطح، مما يجعله أضعف.

تشطيب سطحي فائق

نظرًا لأنه يتم منع الأكسدة، تخرج الأجزاء من فرن التفريغ بسطح نظيف ومشرق وغير متغير. غالبًا ما يلغي هذا الحاجة إلى عمليات ثانوية مكلفة وتستغرق وقتًا طويلاً مثل السفع الرملي أو التنظيف الكيميائي أو التجليخ.

خصائص مادية محسّنة ومتسقة

يؤدي التحكم الدقيق في دورات التسخين والتبريد إلى هيكل حبيبي أكثر تجانسًا في جميع أنحاء المادة. يؤدي هذا مباشرة إلى تحسينات أكثر قابلية للتنبؤ واتساقًا في الخصائص الميكانيكية مثل الصلابة والقوة والمتانة.

نتائج عالية النقاء

يمكن للفراغ تنظيف المادة بشكل فعال. أثناء التسخين، يمكن سحب الشوائب القريبة من السطح ذات ضغط بخار عالٍ من المادة، وهي عملية تُعرف باسم إزالة الغازات بالتفريغ. ينتج عن ذلك مكون أنظف وأعلى نقاءً.

فهم المفاضلات

على الرغم من أن المعالجة الحرارية بالتفريغ توفر مزايا كبيرة، إلا أنها ليست الخيار الافتراضي لكل تطبيق. يعد فهم قيودها أمرًا أساسيًا لاتخاذ قرار مستنير.

المعدات والتكلفة

الأفران بالتفريغ هي آلات متطورة تتطلب حجرات محكمة الإغلاق، وأدوات تحكم معقدة، وأنظمة ضخ قوية. وهذا يجعل تكاليف الاستثمار الأولي والصيانة أعلى بكثير من العديد من أنواع الأفران التقليدية.

زمن الدورة

تضيف عملية سحب الفراغ وقتًا إلى بداية كل دورة. بالنسبة للأجزاء البسيطة وغير الحرجة، قد يوفر الفرن الدفعي التقليدي "بالدخول والخروج" إنتاجية إجمالية أسرع.

ملاءمة التطبيق

تظهر فوائد الفرن بالتفريغ بشكل أكثر وضوحًا في التطبيقات عالية الأداء. بالنسبة للتلدين البسيط للمواد الخام أو معالجة الفولاذ منخفض الكربون حيث يكون لطبقة الأكسيد مقبولة أو يسهل إزالتها، قد لا يكون إنفاق عملية التفريغ مبررًا.

اتخاذ الخيار الصحيح لهدفك

يعتمد اختيارك على متطلبات الأداء للجزء النهائي مقابل تكلفة العملية وتعقيدها.

- إذا كان تركيزك الأساسي هو أقصى أداء ودقة: اختر المعالجة الحرارية بالتفريغ للتحكم الفائق والتشطيب النظيف وخصائص المواد المحسّنة، خاصة للمكونات الحرجة في صناعات الطيران أو الطب أو الأدوات والقوالب.

- إذا كان تركيزك الأساسي هو الإنتاج عالي الحجم الحساس للتكلفة حيث لا يكون التشطيب السطحي حرجًا: غالبًا ما تكون المعالجة الحرارية التقليدية حلاً أكثر اقتصادًا وعملية للتطبيقات الأقل تطلبًا.

- إذا كان تركيزك الأساسي هو التخلص من خطوات ما بعد المعالجة: اختر المعالجة الحرارية بالتفريغ، حيث تخرج الأجزاء نظيفة ومستقرة من الناحية الأبعاد، مما يوفر وقتًا وجهدًا كبيرين في التشطيب الثانوي.

في نهاية المطاف، تعد المعالجة الحرارية بالتفريغ عملية حديثة ومتحكم فيها بدرجة عالية مصممة لتحقيق خصائص تعدينية يصعب أو يستحيل تحقيقها بالطرق التقليدية.

جدول ملخص:

| الميزة | المعالجة الحرارية التقليدية | المعالجة الحرارية بالتفريغ |

|---|---|---|

| البيئة | الهواء الجوي (الأكسجين موجود) | فراغ خالٍ من الأكسجين |

| النتيجة السطحية | الأكسدة ونزع الكربنة | نظيف، لامع، خالٍ من الأكسيد |

| التحكم في العملية | أقل تجانسًا (الحمل الحراري) | دقيق للغاية ومتجانس (الإشعاع) |

| المعالجة اللاحقة | مطلوبة غالبًا (مثل التجليخ) | يتم التخلص منها عادةً |

| مثالي لـ | الأجزاء الحساسة للتكلفة وعالية الحجم | المكونات الحرجة وعالية الأداء |

هل أنت مستعد لتحقيق أداء فائق للمواد؟

يعد اختيار عملية المعالجة الحرارية المناسبة أمرًا بالغ الأهمية لجودة وأداء مكوناتك. تم تصميم حلول KINTEK المتقدمة للأفران عالية الحرارة، بما في ذلك أفران التفريغ والجو المتينة لدينا، لتوفير الدقة والتجانس والبيئة الخالية من التلوث التي تتطلبها تطبيقاتك عالية القيمة.

من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر للمختبرات المتنوعة حلولًا متقدمة. يكتمل خط إنتاجنا، بما في ذلك أفران الغلاف والأنابيب والدوارة وأنظمة CVD/PECVD، بقدرتنا القوية على التخصيص العميق لتلبية متطلباتك التجريبية والإنتاجية الفريدة بدقة.

اتصل بنا اليوم لمناقشة كيف يمكن لخبرتنا تعزيز عمليتك وتقديم نتائج أنظف وأقوى وأكثر اتساقًا. دعنا نجد الحل الأمثل لأهدافك.

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

يسأل الناس أيضًا

- ما هي الإجراءات الصحيحة للتعامل مع باب الفرن والفراغ والعينات في فرن الفراغ؟ ضمان سلامة العملية والسلامة

- ما هي عملية المعالجة الحرارية بالفراغ؟ تحقيق جودة سطح فائقة وأداء مادي متميز

- ما هي وظائف فرن التفريغ العالي لسبائك CoReCr؟ تحقيق الدقة المجهرية واستقرار الطور

- ما هي مكونات الفرن الفراغي؟ اكتشف أسرار المعالجة في درجات الحرارة العالية

- ما هي الميزات التشغيلية العامة لفرن التفريغ؟ تحقيق نقاء ودقة فائقة للمواد