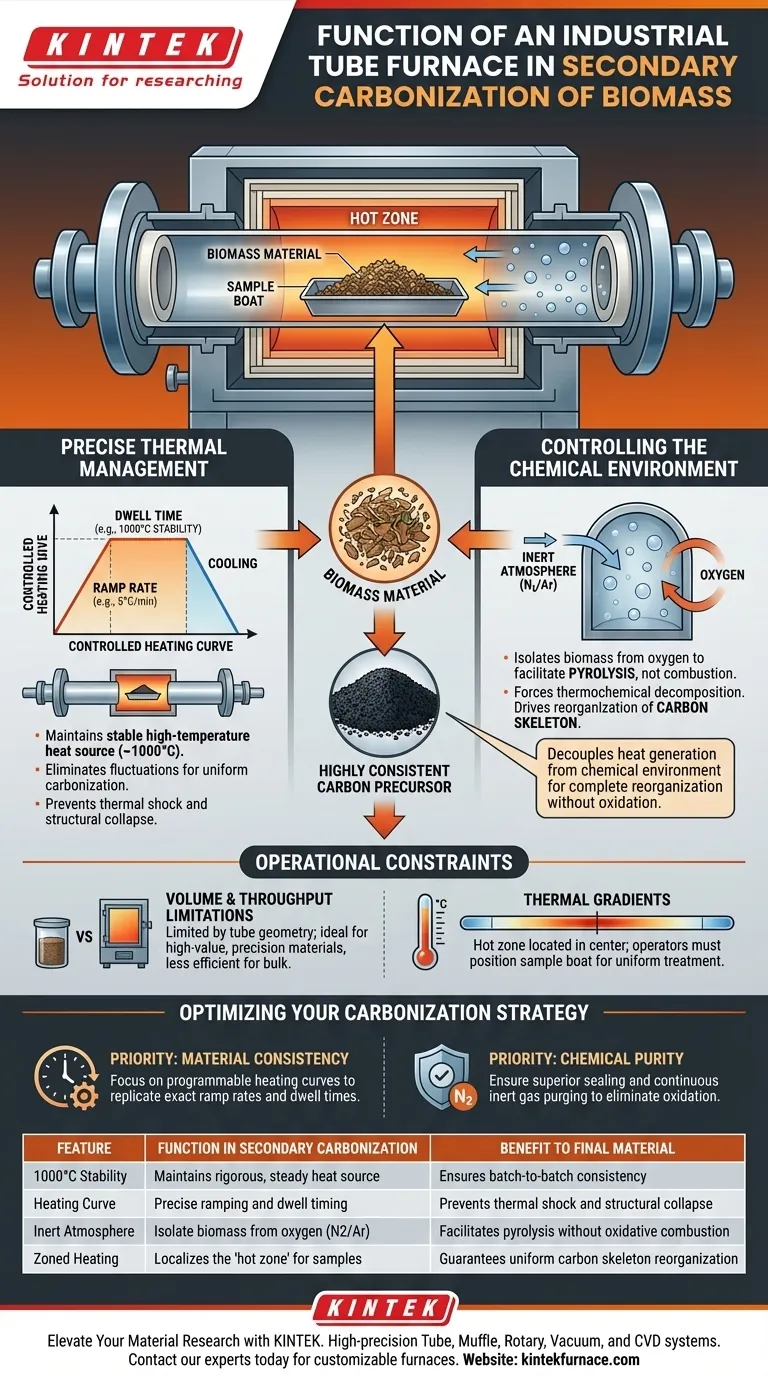

الوظيفة الأساسية لفرن الأنبوب الصناعي أثناء الكربنة الثانوية هي توفير مصدر حرارة صارم ومستقر بدرجة حرارة عالية، يتم الحفاظ عليه عادةً حول 1000 درجة مئوية. من خلال تنفيذ منحنى تحكم دقيق في درجة الحرارة، يضمن الفرن أن تخضع مادة الكتلة الحيوية لعملية الانحلال الحراري الشامل في بيئة خاضعة للرقابة. هذه العملية تحول الفحم الأولي إلى مادة بادئة متسقة للغاية، مما يجعلها جاهزة للتنشيط وإزالة السيليكا اللاحق.

يتميز فرن الأنبوب بفصله بين توليد الحرارة والبيئة الكيميائية، مما يسمح بإعادة تنظيم كاملة لهيكل الكربون دون خطر الاحتراق التأكسدي.

إدارة حرارية دقيقة

تأسيس استقرار درجة الحرارة العالية

المتطلب الأساسي للكربنة الثانوية هو الحفاظ على درجة حرارة ثابتة، وغالبًا ما تصل إلى 1000 درجة مئوية.

يعمل فرن الأنبوب الصناعي كمثبت حراري، مما يلغي التقلبات التي يمكن أن تؤدي إلى كربنة غير متساوية. هذا الاستقرار ضروري لضمان أن كل دفعة من المواد تحقق نفس درجة الكربنة.

دور منحنى التسخين

يعتمد النجاح في هذه المرحلة على أكثر من مجرد الوصول إلى درجة حرارة قصوى؛ بل يتطلب منحنى تسخين محددًا.

يتحكم الفرن في معدل زيادة درجة الحرارة (على سبيل المثال، 5 درجات مئوية في الدقيقة) وأوقات الثبات. يسمح هذا الارتفاع المتحكم فيه بالتطور المنظم للمواد المتطايرة والتحول الهيكلي التدريجي للكتلة الحيوية، مما يمنع الصدمة الحرارية أو الانهيار الهيكلي.

التحكم في البيئة الكيميائية

تسهيل الانحلال الحراري الخالي من الأكسجين

بينما يسلط المرجع الأساسي الضوء على الجانب الحراري، فإن "البيئة الخاضعة للرقابة" التي يوفرها فرن الأنبوب تتحقق فعليًا من خلال جو خامل.

عن طريق إغلاق الغرفة وإدخال غازات مثل النيتروجين أو الأرجون، يعزل الفرن الكتلة الحيوية عن الأكسجين. هذا يمنع المادة من الاحتراق إلى رماد عند 1000 درجة مئوية، مما يجبرها بدلاً من ذلك على الخضوع للتحلل الكيميائي الحراري.

إعادة التنظيم الهيكلي

البيئة التي أنشأها الفرن تدفع إعادة تنظيم عناصر الكربون.

في ظل هذه الظروف الخاضعة للرقابة الصارمة، تفقد المواد العضوية الماء وتتجمع لتشكيل هيكل كربون مستقر للكتلة الحيوية. هذه العملية حاسمة لتحديد مسامية المادة النهائية وإعدادها للمعالجات الكيميائية المتقدمة، مثل إزالة السيليكا.

فهم القيود التشغيلية

قيود الحجم والإنتاجية

بينما توفر أفران الأنبوب تحكمًا فائقًا، إلا أنها محدودة بطبيعتها بسبب هندسة الأنبوب.

على عكس الأفران الدوارة أو الأسرة المميعة، فإن تصميم الأنبوب الثابت يحد من حجم المواد التي يمكن معالجتها في دفعة واحدة. هذا يجعلها مثالية للمواد عالية القيمة والدقيقة، ولكنها قد تكون أقل كفاءة لإنتاج السلع بكميات كبيرة ومنخفضة الجودة.

التدرجات الحرارية

على الرغم من دقتها، يمكن أن تعاني أفران الأنبوب من تدرجات في درجات الحرارة على طول الأنبوب.

غالبًا ما تقع "المنطقة الساخنة" في المنتصف، مع انخفاض درجات الحرارة بالقرب من الأطراف. يجب على المشغلين وضع قارب العينة بعناية داخل منطقة درجة الحرارة الثابتة هذه لضمان حصول المواد الموجودة على الحواف على نفس المعالجة الحرارية مثل المواد الموجودة في المنتصف.

تحسين استراتيجية الكربنة الخاصة بك

لتحقيق أقصى استفادة من فرن الأنبوب الصناعي لمعالجة الكتلة الحيوية، ضع في اعتبارك الأولويات الاستراتيجية التالية:

- إذا كان تركيزك الأساسي هو اتساق المواد: أعط الأولوية لفرن بمنحنيات تسخين قابلة للبرمجة لتكرار معدلات الارتفاع وأوقات الثبات الدقيقة عبر كل دفعة.

- إذا كان تركيزك الأساسي هو النقاء الكيميائي: تأكد من أن الفرن لديه قدرات إغلاق فائقة وتطهير مستمر بالغاز الخامل للقضاء تمامًا على تفاعلات الأكسدة الجانبية.

من خلال الاستفادة من فرن الأنبوب لدقته بدلاً من حجمه، فإنك تضمن إنتاج مادة بادئة كربونية عالية الجودة ومستقرة.

جدول ملخص:

| الميزة | الوظيفة في الكربنة الثانوية | الفائدة للمادة النهائية |

|---|---|---|

| استقرار 1000 درجة مئوية | يحافظ على مصدر حرارة صارم وثابت | يضمن الاتساق من دفعة إلى أخرى |

| منحنى التسخين | توقيت دقيق للارتفاع والثبات | يمنع الصدمة الحرارية والانهيار الهيكلي |

| جو خامل | عزل الكتلة الحيوية عن الأكسجين (N2/Ar) | يسهل الانحلال الحراري دون احتراق تأكسدي |

| تسخين منطقي | يحدد "المنطقة الساخنة" للعينة | يضمن إعادة تنظيم موحدة لهيكل الكربون |

ارتقِ بأبحاث المواد الخاصة بك مع KINTEK

أطلق العنان للإمكانات الكاملة لمعالجة الكتلة الحيوية الخاصة بك مع حلول KINTEK الحرارية عالية الدقة. مدعومين بالبحث والتطوير الخبير والتصنيع عالمي المستوى، نقدم أنظمة أنبوب، وفرن، ودوار، وفراغ، وأنظمة CVD عالية الأداء مصممة خصيصًا لمنحنيات درجات الحرارة ومتطلبات الغلاف الجوي الخاصة بك.

سواء كنت بحاجة إلى وحدات مختبر مخصصة أو أفران على نطاق صناعي، توفر KINTEK الاستقرار والتحكم اللازمين لإنتاج مواد بادئة كربونية متسقة وعالية النقاء. لا تقبل بنتائج غير متسقة - اتصل بخبرائنا اليوم للعثور على الفرن القابل للتخصيص المثالي لاحتياجاتك الفريدة!

دليل مرئي

المراجع

- Yuto YANAGIHARA, Mudtorlep Nisoa. New Silica Removal Technique by Vacuum Heating toward High-Performance Cryosorption Pumps Based on Biomass-Based Activated Carbon. DOI: 10.1585/pfr.19.1205012

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي أنبوبي أنبوبي مختبري عمودي كوارتز

- فرن أنبوبي مقسم 1200 ℃ فرن أنبوبي كوارتز مختبري مع أنبوب كوارتز

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

يسأل الناس أيضًا

- كيف يعمل نظام الاحتراق بفرن أنبوبي عالي الحرارة في تحليل النفايات الغذائية؟ التحليل النهائي الرئيسي

- كيف يتم استخدام أفران الأنابيب ذات الطبقة المميعة العمودية في مناولة المواد ومعالجتها؟ تحقيق معالجة حرارية موحدة للمساحيق

- كيف يؤثر اختيار مادة البطانة للمفاعل الأنبوبي المعبأ في المختبر على تجارب هدرجة ثاني أكسيد الكربون؟

- ما هي وظيفة فرن الأنبوب الأفقي في تفحم الكتلة الحيوية؟ إتقان التنشيط الدقيق وتصميم المسام

- ما هي المزايا التي تقدمها أفران الأنبوب متعددة المناطق لدراسات التفاعل الكيميائي؟ تحقيق تحكم حراري دقيق

- لماذا يعتبر فرن الأنبوب المزود بنظام التحكم في تدفق الأمونيا ضروريًا لتخليق مسحوق نانو نيتريد الغاليوم (GaN)؟

- ما هي بعض التطبيقات الشائعة لأفران الأنبوب المنقسم؟ افتح الوصول السهل إلى العينات لمختبرك

- لماذا يعتبر التحكم في الغلاف الجوي أمرًا بالغ الأهمية لطلاءات CGGG؟ إتقان التلبيد الدقيق في أفران الأنبوب