يلعب فرن التجفيف بالتفريغ دورًا حاسمًا في إكمال السلامة الهيكلية والكهربائية لأقطاب CDI. من خلال تعريض الألواح المطلية لحرارة مُتحكم بها (عادةً 80 درجة مئوية) في بيئة منخفضة الضغط لفترات طويلة، تضمن العملية الإزالة الكاملة للمذيبات من الملاط النشط. هذا يخلق الأساس القوي اللازم لتحمل القطب الكهربائي قسوة الدورات الكهروكيميائية.

القيمة الأساسية للتجفيف بالتفريغ ليست مجرد إزالة الرطوبة، بل هي ضغط مصفوفة القطب الكهربائي. إنه يمنع الطبقة النشطة من الانفصال ويضمن مقاومة كهربائية منخفضة، مما يؤثر بشكل مباشر على عمر وكفاءة نظام CDI.

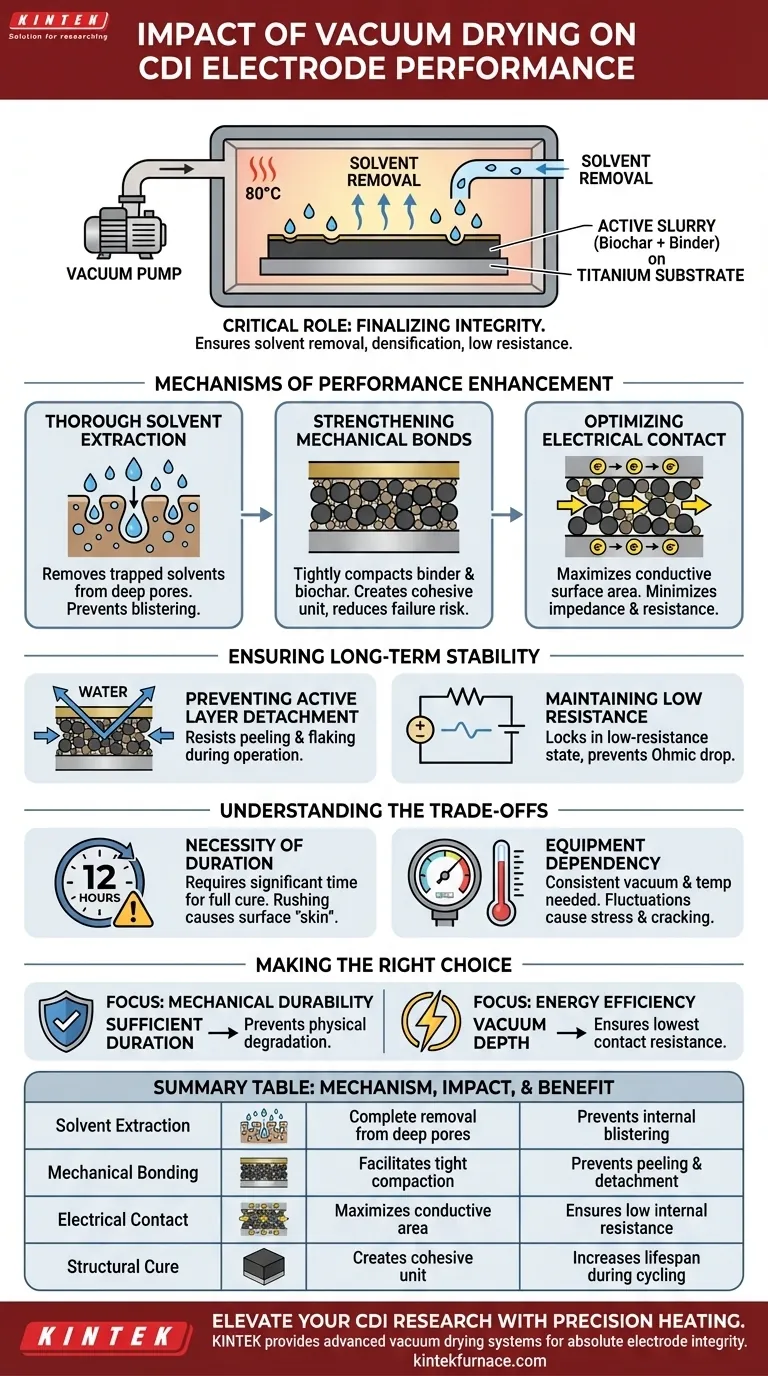

آليات تحسين الأداء

استخلاص شامل للمذيبات

الوظيفة الأساسية لفرن التفريغ هي إزالة المكونات السائلة من ملاط القطب الكهربائي.

غالبًا ما يترك التجفيف بالهواء القياسي جيوبًا مجهرية من المذيبات محاصرة في عمق البنية المسامية. تقلل بيئة الضغط المنخفض لفرن التفريغ من نقطة غليان هذه المذيبات، مما يضمن إخلائها بالكامل حتى من المسام العميقة.

تقوية الروابط الميكانيكية

لكي يعمل قطب CDI، يجب أن تلتصق المادة النشطة (مثل الفحم الحيوي) بقوة بالمجمع الحالي (الركيزة التيتانيوم).

يسهل التجفيف بالتفريغ ضغطًا محكمًا للمادة الرابطة، وجزيئات الفحم الحيوي، والركيزة. هذا يخلق وحدة متماسكة بدلاً من طلاء فضفاض، مما يقلل بشكل كبير من خطر الفشل الميكانيكي.

تحسين الاتصال الكهربائي

يعتمد الأداء الكهربائي على جودة نقاط الاتصال بين جزيئات الفحم الحيوي والمجمع الحالي التيتانيوم.

تعمل المذيبات المتبقية كعوازل، مما يعيق تدفق الإلكترونات. من خلال إزالة هذه المذيبات بالكامل، يزيد التجفيف بالتفريغ من مساحة السطح الموصلة المتصلة، مما يضمن عمل القطب الكهربائي بأقل مقاومة.

ضمان الاستقرار طويل الأمد

منع انفصال الطبقة النشطة

أحد أوضاع الفشل الأكثر شيوعًا في أقطاب CDI هو "التقشير"، حيث تنفصل المادة النشطة عن الركيزة.

تخلق عملية التجفيف الصارمة رابطًا قويًا يقاوم الإجهادات الميكانيكية لتدفق المياه وامتصاص الأيونات. هذا يمنع الطبقة النشطة من التقشر أثناء التشغيل، مما يحافظ على الهيكل المادي للقطب الكهربائي بمرور الوقت.

الحفاظ على مقاومة منخفضة

القطب الكهربائي الذي يحتفظ بالمذيبات أو يفتقر إلى اتصال مناسب بين الجزيئات والركيزة سيظهر مقاومة داخلية أعلى.

يحبس التجفيف بالتفريغ حالة مقاومة منخفضة قبل أن يلامس القطب الكهربائي الماء أبدًا. هذا يمنع الزيادة التدريجية في المقاومة (انخفاض أومي) التي تدهور أداء النظام عادةً أثناء دورات الشحن والتفريغ المتكررة.

فهم المقايضات

ضرورة المدة

تتطلب العملية الموصوفة استثمارًا كبيرًا في الوقت، مثل 12 ساعة عند درجة حرارة ثابتة.

التسرع في هذه الخطوة لتوفير وقت التصنيع هو اقتصاد زائف. يؤدي وقت التجفيف غير الكافي إلى تكوين "قشرة" على السطح بينما تظل المذيبات محاصرة في الداخل، مما يؤدي في النهاية إلى ظهور بثور أو تشقق عند تطبيق الجهد.

الاعتماد على المعدات

تعتمد هذه الطريقة على الحفاظ على تفريغ ودرجة حرارة ثابتين (80 درجة مئوية).

يمكن أن تؤدي التقلبات في الضغط أو درجة الحرارة إلى تدرجات تجفيف غير متساوية. هذا يمكن أن يسبب ضغوطًا داخلية في طلاء القطب الكهربائي، مما قد يؤدي إلى التواء أو تشقق دقيق حتى قبل استخدام القطب الكهربائي.

اتخاذ القرار الصحيح لهدفك

لتحقيق أقصى قدر من أداء أقطاب CDI الخاصة بك، ضع في اعتبارك هذه الأولويات عند تحديد معلمات التجفيف الخاصة بك:

- إذا كان تركيزك الأساسي هو المتانة الميكانيكية: تأكد من أن مدة التجفيف كافية (على سبيل المثال، 12 ساعة) للمعالجة الكاملة للمادة الرابطة، مما يمنع التدهور المادي مثل التقشير.

- إذا كان تركيزك الأساسي هو كفاءة الطاقة: أعط الأولوية لعمق التفريغ لإزالة جميع المذيبات العازلة، مما يضمن أقل مقاومة اتصال ممكنة بين الفحم الحيوي والتيتانيوم.

من خلال التعامل مع مرحلة التجفيف بالتفريغ كبوابة تصنيع حاسمة بدلاً من مجرد خطوة تجفيف، فإنك تضمن الاستقرار الأساسي المطلوب لنظام CDI عالي الأداء.

جدول ملخص:

| آلية | التأثير على أداء القطب الكهربائي | فائدة طويلة الأمد |

|---|---|---|

| استخلاص المذيبات | إزالة كاملة للمذيبات من المسام العميقة | يمنع ظهور بثور وتشقق داخلي |

| الترابط الميكانيكي | يسهل ضغطًا محكمًا للمادة الرابطة والفحم الحيوي | يمنع تقشير وانفصال الطبقة النشطة |

| الاتصال الكهربائي | يزيد من مساحة السطح الموصلة المتصلة | يضمن مقاومة داخلية منخفضة وكفاءة عالية |

| المعالجة الهيكلية | يخلق وحدة متماسكة على الركيزة التيتانيوم | يزيد العمر الافتراضي أثناء الدورات الكهروكيميائية |

ارتقِ ببحث CDI الخاص بك مع التسخين الدقيق

يبدأ التناضح الكهربائي عالي الأداء (CDI) بإعداد دقيق للأقطاب الكهربائية. توفر KINTEK أنظمة التجفيف بالتفريغ المتقدمة اللازمة لضمان السلامة الهيكلية والموصلية الكهربائية الكاملة لموادك.

بدعم من البحث والتطوير والتصنيع المتخصصين، تقدم KINTEK أنظمة الفرن المغلق، والأنابيب، والدوار، والتفريغ، و CVD - وكلها قابلة للتخصيص لمتطلبات مختبرك الفريدة. توفر أفران التفريغ الخاصة بنا تحكمًا ثابتًا في درجة الحرارة واستقرارًا منخفض الضغط اللازم لمنع الانفصال وتقليل المقاومة في مصفوفات الأقطاب الكهربائية الخاصة بك.

هل أنت مستعد لتحسين أنظمة الكهروكيميائية الخاصة بك؟ اتصل بنا اليوم للعثور على حل التجفيف المثالي وشاهد كيف يمكن لخبرتنا تسريع نتائج أبحاثك.

دليل مرئي

المراجع

- Geming Wang, Qirui Wu. Exploring a Porous Biochar-Based Capacitive Deionization Device for Phosphogypsum Wastewater Treatment in Undergraduate Experimental Teaching: Understanding, Development, and Practice. DOI: 10.1021/acsomega.5c05966

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

- أفران التلبيد والتلبيد بالنحاس والمعالجة الحرارية بالتفريغ

يسأل الناس أيضًا

- ما هو الغرض من حقن الأرجون من الأسفل؟ تعزيز سلامة بطاريات الليثيوم أيون وكفاءة التنقية

- ما هي الوظيفة الأساسية للفرن الكهربائي الصناعي للخرسانة؟ تحسين اختبار المواد ذات درجات الحرارة العالية

- كيف تعمل أنظمة الأكسدة السطحية على تحسين أداء الواجهة للألياف الجرافيتية؟ تعظيم قوة المركب

- ما هي آلية أنظمة الميكروويف عالية الطاقة في تحميص اليورانيوم؟ افتح الكفاءة مع التسخين الحجمي

- ما هو الدور الأساسي للفرن الصناعي في تحضير عينات التربة المعدلة بالكيتوزان؟

- ما هي المزايا التي يوفرها فرن الحمام الملحي للتحويل البينيتي؟ تحقيق هياكل فولاذية فائقة

- لماذا يُفضل فرن التجفيف للتنظيف بعد المعالجة للكربون المنشط؟ احمِ بنية مادتك

- ما هي وظيفة الأوتوكلاف الدوار عالي الضغط في تخليق الزيوليت SSZ-13؟ | تعزيز التبلور