باختصار، الدور الرئيسي لبوثقة الجرافيت في التقطير الفراغي هو العمل كحاوية خاملة كيميائيًا ومقاومة لدرجات الحرارة العالية. يضمن هذا المزيج الفريد من الخصائص أن يتم تسخين المغنيسيوم الخام وتبخيره دون التفاعل مع البوثقة، وهو أمر ضروري لمنع التلوث وتحقيق منتج نهائي عالي النقاء.

تعتبر بوثقة الجرافيت أكثر من مجرد حاوية؛ إنها عامل تمكين نشط لعملية التنقية. خصائصها المادية المحددة - الخمول الكيميائي، والاستقرار الحراري، والتوصيل العالي - هي بالضبط ما يسمح بالفصل الفعال للمغنيسيوم عن شوائبه في بيئة فراغية عالية الحرارة.

الوظيفة الأساسية: وعاء تفاعل خامل

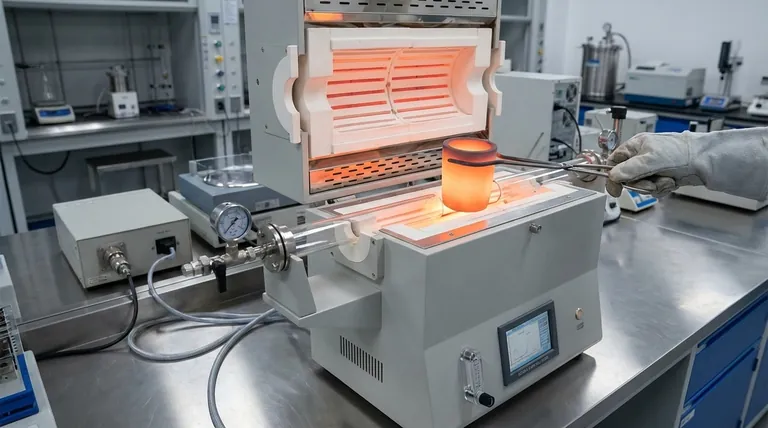

يعتمد نجاح التقطير الفراغي للمغنيسيوم على الحفاظ على بيئة نقية، خالية من التفاعلات الكيميائية غير المرغوب فيها. بوثقة الجرافيت هي حجر الزاوية لهذه البيئة المتحكم بها.

منع التلوث

الوظيفة الأكثر أهمية للبوثقة هي ثباتها الكيميائي. عند درجة حرارة العملية البالغة 650 درجة مئوية أو أعلى، يكون المغنيسيوم المنصهر شديد التفاعل.

الجرافيت عالي النقاء لا يتفاعل مع سبيكة المغنيسيوم والألمنيوم المنصهرة. يمنع هذا الخمول التلوث الثانوي، حيث يمكن أن تفسد الشوائب من الحاوية نفسها المنتج النهائي.

تحمل درجات الحرارة القصوى

تتطلب عملية التقطير درجات حرارة عالية مستمرة. تظهر بوثقات الجرافيت مقاومة ممتازة لهذه الظروف، مما يضمن عدم ذوبانها أو تلينها أو تدهورها.

هذه السلامة الهيكلية تحت الحرارة أساسية لسلامة وموثوقية العملية برمتها.

ضمان التسخين المنتظم

يتمتع الجرافيت بتوصيل حراري جيد. هذه الخاصية حيوية للتقطير الفعال والمستقر.

إنها تسمح بنقل الحرارة من عناصر التسخين في الفرن بشكل موحد عبر المغنيسيوم الخام. يضمن هذا التسخين المتسق معدل تبخر مستقر، وهو أمر بالغ الأهمية لإنتاج المغنيسيوم عالي النقاء.

كيف تمكّن البوثقة عملية التقطير

لا تعمل البوثقة بمعزل عن غيرها. إنها تعمل كجزء من نظام متكامل مصمم للفصل المعدني الدقيق.

الدور في الفصل

أثناء التقطير، يقلل نظام الفراغ من نقطة غليان المغنيسيوم، مما يتسبب في تبخره عند درجة حرارة يمكن التحكم فيها.

تحتوي البوثقة على الشحنة الأولية، وعندما يتحول المغنيسيوم إلى بخار، تبقى الشوائب الأقل تطايرًا، مثل الألمنيوم، كخلفية. بهذه الطريقة، تعمل البوثقة أيضًا كوحدة تجميع لهذه العناصر الأخرى.

التفاعل مع النظام الأوسع

البوثقة هي النقطة المركزية التي تلتقي فيها الأنظمة الأخرى. تشع عناصر تسخين الجرافيت الطاقة الحرارية مباشرة إلى البوثقة.

في الوقت نفسه، ينشئ نظام الفراغ بيئة ذات ضغط منخفض (غالبًا أقل من 10 باسكال) حول البوثقة، مما يمنع الأكسدة ويسهل التغير الطوري من سائل إلى بخار.

فهم متطلبات المواد

اختيار الجرافيت متعمد ويعتمد على متطلبات العملية الصارمة. سيؤدي استخدام مادة دون المستوى المطلوب إلى فشل العملية.

الحاجة الملحة للنقاء العالي

لا يكفي مجرد استخدام الجرافيت؛ يجب أن يكون جرافيت عالي النقاء.

يمكن لأي شوائب داخل مادة البوثقة نفسها أن تتسرب إلى المغنيسيوم المنصهر عند درجات حرارة عالية، مما يبطل الغرض من عملية التنقية.

السلامة الهيكلية تحت الفراغ

يجب أن تحافظ البوثقة على شكلها المادي ليس فقط تحت الحرارة العالية ولكن أيضًا في بيئة فراغية منخفضة الضغط.

هذا يضمن أنها يمكن أن تحتوي بشكل موثوق على المعدن المنصهر طوال دورة التقطير الطويلة دون خطر الفشل الميكانيكي.

لماذا تفشل المواد الأخرى

معظم المواد الأخرى غير مناسبة لهذا التطبيق. ستذوب المعادن أو تتفاعل مع سبيكة المغنيسيوم.

العديد من السيراميك، على الرغم من مقاومتها للحرارة، تفتقر إلى التوصيل الحراري اللازم للتسخين المنتظم ويمكن أن تكون عرضة للصدمات الحرارية والتشقق في بيئة متطلبة كهذه.

اتخاذ القرار الصحيح لهدفك

يعد اختيار البوثقة قرارًا أساسيًا لنجاح أي عملية تقطير فراغي عالية الحرارة.

- إذا كان تركيزك الأساسي هو زيادة النقاء: الجرافيت عالي النقاء أمر لا غنى عنه للقضاء على خطر التلوث الثانوي من الحاوية نفسها.

- إذا كان تركيزك الأساسي هو كفاءة العملية: البوثقة ذات التوصيل الحراري الممتاز ضرورية لتحقيق تسخين منتظم ومعدل تبخر مستقر ومتسق.

- إذا كان تركيزك الأساسي هو موثوقية التشغيل: تضمن الاستقرار الحراري والهيكلي المثبت للمادة قدرتها على تحمل ظروف العملية القاسية دون فشل.

في النهاية، تعد بوثقة الجرافيت المكون الذي يجعل تقطير المغنيسيوم عالي النقاء ممكنًا وعمليًا.

جدول ملخص:

| الدور الرئيسي | الفائدة في تنقية المغنيسيوم |

|---|---|

| الخمول الكيميائي | يمنع التلوث الثانوي عن طريق عدم التفاعل مع المغنيسيوم المنصهر. |

| مقاومة درجات الحرارة العالية | يحافظ على السلامة الهيكلية عند 650 درجة مئوية + للتشغيل الموثوق. |

| التوصيل الحراري المنتظم | يضمن معدلات تبخر مستقرة للحصول على ناتج عالي النقاء ومتسق. |

| مادة عالية النقاء | يزيل تسرب الشوائب، وهو أمر بالغ الأهمية لتحقيق نقاء > 99.9٪. |

حقق نقاءً لا مثيل له في عمليات تنقية المعادن الخاصة بك

يعد اختيار معدات درجات الحرارة العالية المناسبة أمرًا بالغ الأهمية لنجاح التقطير الفراغي. بدعم من البحث والتطوير والتصنيع الخبير، تقدم KINTEK أنظمة Muffle، Tube، Rotary، Vacuum، CVD، وأفران مختبرية أخرى عالية الحرارة، وكلها قابلة للتخصيص لتلبية الاحتياجات الفريدة مثل تنقية المغنيسيوم.

تم تصميم بوثقات الجرافيت وأفران الفراغ الخاصة بنا لتحقيق أقصى قدر من الخمول الكيميائي والاستقرار الحراري والكفاءة - مما يضمن أن تحقق عملياتك أعلى معايير النقاء بشكل موثوق.

اتصل بنا اليوم لمناقشة متطلبات تطبيقك المحددة ودع خبرائنا يساعدونك في تحسين عملية التنقية الخاصة بك!

دليل مرئي

المنتجات ذات الصلة

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن نيتروجين خامل خامل متحكم به 1700 ℃ فرن نيتروجين خامل متحكم به

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

يسأل الناس أيضًا

- ما هو الدور الذي تلعبه الفرن الصندوقي في تحضير مواد الدعم من أكسيد المغنيسيوم؟ تفعيل المحفز الرئيسي

- ما هو دور الفرن الصندوقي في تخليق Sr3Al2O6 القابل للذوبان في الماء؟ الدقة في إنتاج SAO

- ما هو دور الفرن الصندوقي في دراسة تجديد وإعادة استخدام الفحم الحيوي؟ افتح معالجة المياه المستدامة

- ما هي الظروف البيئية الحاسمة لإنتاج السيراميك SiOC؟ إتقان الأكسدة الدقيقة والتحكم الحراري

- ما هي المعادن التي لا يمكن تسخينها بالحث؟ فهم مدى ملاءمة المواد للتسخين الفعال