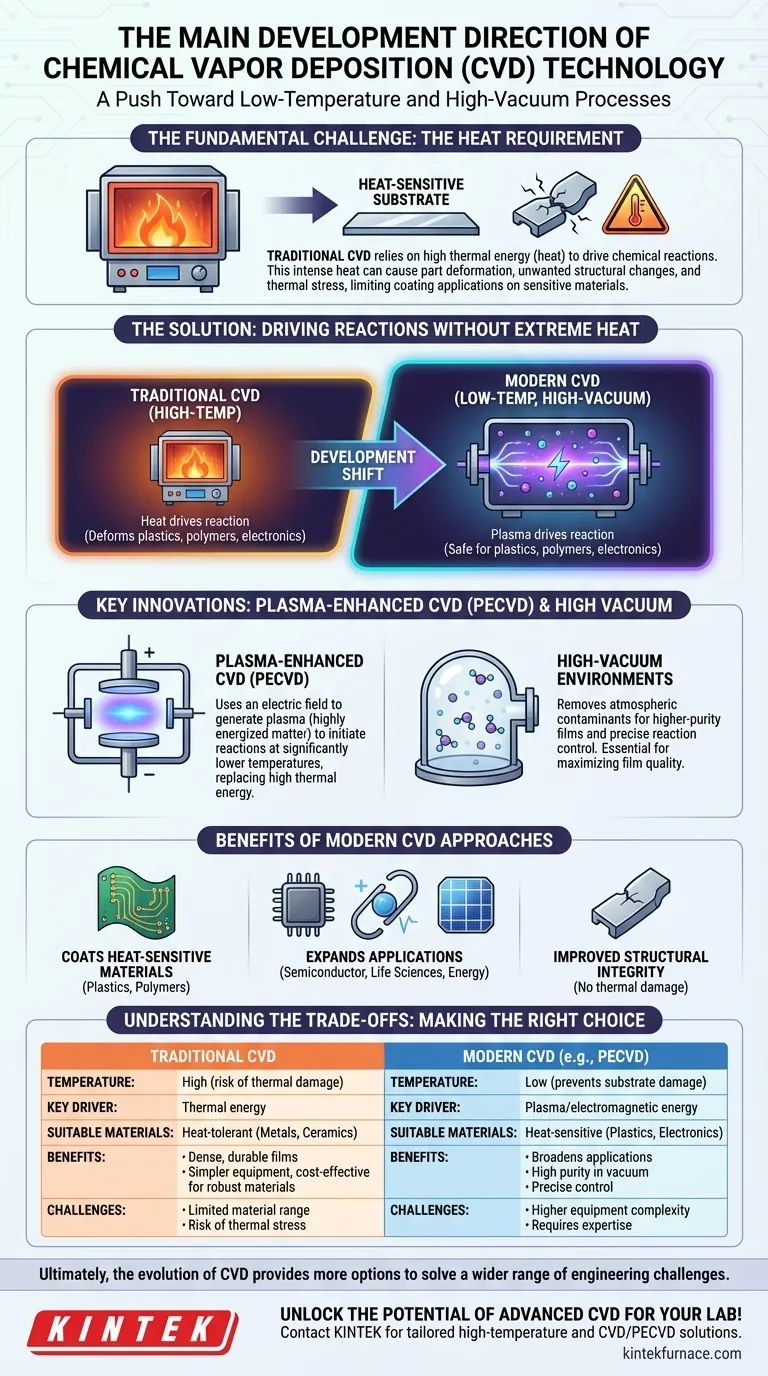

في جوهره، الاتجاه التنموي الأساسي لتحسين تكنولوجيا الترسيب الكيميائي للبخار (CVD) هو التوجه نحو عمليات درجة الحرارة المنخفضة والفراغ العالي. يهدف هذا التحول الاستراتيجي إلى التغلب على القيود الكبيرة للطرق التقليدية ذات درجة الحرارة العالية، مما يتيح تطبيق الطلاءات عالية الأداء على نطاق أوسع بكثير من المواد دون التسبب في أضرار حرارية.

التحدي الأساسي لتقنية CVD هو أن الحرارة المطلوبة لتشغيل تفاعل الطلاء يمكن أن تلحق الضرر بالجزء الذي تحاول حمايته. لذلك، فإن الهدف الرئيسي للصناعة هو إيجاد طرق جديدة لتنشيط هذا التفاعل الكيميائي دون الاعتماد على درجات حرارة شديدة ومدمرة.

التحدي الأساسي لتقنية CVD: متطلبات الحرارة

تعتبر تقنية CVD التقليدية عملية قوية لإنشاء أغشية رقيقة متينة وواقية. ومع ذلك، فإن اعتمادها على الحرارة العالية يخلق مشكلة هندسية كبيرة.

كيف تعمل تقنية CVD التقليدية

تتكشف عملية CVD في أربع مراحل رئيسية: ينتشر الغاز الأولي إلى الركيزة، يتم امتصاصه على السطح، يتكون تفاعل كيميائي يشكل الفيلم الصلب، وتتم إزالة المنتجات الثانوية الغازية.

في CVD التقليدية، الطاقة الحرارية هي المحرك الذي يدفع هذا التفاعل الكيميائي الحاسم. يتم تسخين الغرفة بأكملها إلى درجات حرارة عالية بما يكفي لتحطيم الغازات الأولية وترسيب الفيلم المطلوب.

مشكلة درجات الحرارة العالية

إن هذا الاعتماد على الحرارة الشديدة هو العيب الأساسي لهذه التقنية. يمكن أن تسبب درجات حرارة الترسيب العالية تشوهًا للأجزاء، وتغيرات هيكلية غير مرغوب فيها، وإجهادًا حراريًا في مادة الركيزة.

يمكن أن تؤثر هذه التأثيرات سلبًا على الخصائص الميكانيكية للمادة وتضعف الرابطة بين الطلاء والسطح. والأهم من ذلك، أنها تحد أيضًا من أنواع المواد التي يمكن طلاؤها، مستبعدة معظم البلاستيك والبوليمرات والمكونات الإلكترونية الحساسة التي لا تتحمل الحرارة.

الحل: دفع التفاعلات بدون حرارة شديدة

لتوسيع تطبيقات CVD، يركز الباحثون والمهندسون على تطوير طرق تحقق نفس جودة الطلاءات العالية دون الآثار الجانبية الضارة للحرارة الشديدة.

الهدف: درجة حرارة منخفضة، فراغ عالٍ

الهدف المركزي هو خفض درجة حرارة الترسيب. وهذا يسمح بطلاء المواد الحساسة للحرارة ويضمن السلامة الهيكلية للجزء النهائي.

العمل في بيئة فراغ عالٍ هو هدف تكميلي. يزيل الفراغ الجزيئات الجوية غير المرغوب فيها، مما يمنع التلوث ويمنح المهندسين تحكمًا دقيقًا في التفاعلات الكيميائية، مما يؤدي إلى أغشية ذات نقاء أعلى.

كيف يتم تحقيق درجات حرارة أقل

الحل الأبرز هو استخدام العمليات بمساعدة البلازما، والتي غالبًا ما تسمى الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD).

بدلاً من الاعتماد على الحرارة فقط، تستخدم PECVD مجالًا كهربائيًا لتوليد البلازما – وهي حالة عالية الطاقة للمادة. توفر هذه البلازما الطاقة اللازمة لبدء التفاعل الكيميائي عند درجة حرارة أقل بكثير، لتحل محل الطاقة الحرارية بالطاقة الكهرومغناطيسية بشكل فعال.

فوائد أساليب CVD الحديثة

من خلال خفض درجة حرارة العملية بنجاح، تفتح طرق CVD الحديثة العديد من المزايا الرئيسية. فهي تتيح ترسيب الطلاءات الواقية والوظيفية على البلاستيك والإلكترونيات المعقدة وغيرها من الركائز الحساسة.

يوسع هذا استخدام CVD في مجالات جديدة من صناعات أشباه الموصلات وعلوم الحياة والطاقة، حيث الأداء العالي للمكونات الحساسة أمر ضروري.

فهم المقايضات

في حين أن CVD ذات درجة الحرارة المنخفضة هي تقدم كبير، فإن اختيار العملية يتضمن فهم المقايضات بين الطرق المختلفة.

CVD التقليدية: البساطة والجودة

تعتبر CVD عالية الحرارة عملية ناضجة ومفهومة جيدًا. بالنسبة للمواد التي يمكنها تحمل الحرارة (مثل المعادن والسيراميك)، يمكنها إنتاج أغشية كثيفة ومتينة وعالية الجودة بشكل استثنائي. غالبًا ما تكون المعدات أبسط وأكثر فعالية من حيث التكلفة من أنظمة درجات الحرارة المنخفضة المتقدمة.

CVD ذات درجة الحرارة المنخفضة: التعقيد والتحكم

تتطلب طرق درجة الحرارة المنخفضة مثل PECVD معدات أكثر تعقيدًا وتكلفة لتوليد البلازما والتحكم فيها. يمكن أن يكون تحقيق الالتصاق المثالي للفيلم وإدارة الضغوط الداخلية في الطلاء أكثر تحديًا، مما يتطلب تحكمًا وخبرة أكبر في العملية.

اتخاذ الخيار الصحيح لهدفك

يتطلب اختيار عملية CVD الصحيحة مواءمة قدرات التقنية مع متطلبات المواد والأداء المحددة الخاصة بك.

- إذا كان تركيزك الأساسي هو طلاء المواد القوية المقاومة للحرارة: غالبًا ما توفر CVD التقليدية عالية الحرارة حلًا موثوقًا وفعالًا من حيث التكلفة لتحقيق فيلم عالي الجودة.

- إذا كان تركيزك الأساسي هو طلاء الركائز الحساسة للحرارة: تعتبر العمليات ذات درجة الحرارة المنخفضة مثل PECVD ضرورية لمنع التلف الحراري للمواد مثل البلاستيك أو البوليمرات أو الدوائر المتكاملة.

- إذا كان تركيزك الأساسي هو تحقيق أقصى نقاء للفيلم والتحكم في العملية: لا يمكن الاستغناء عن نظام الفراغ العالي، لأنه يقلل من التلوث ويسمح بالإدارة الدقيقة لبيئة الترسيب.

في النهاية، يدور تطور CVD حول توفير المزيد من الخيارات لحل مجموعة واسعة من التحديات الهندسية.

جدول الملخص:

| الجانب | CVD التقليدية | CVD الحديثة (مثل PECVD) |

|---|---|---|

| درجة الحرارة | عالية (يمكن أن تسبب تلفًا حراريًا) | منخفضة (تمنع تلف الركيزة) |

| المحرك الرئيسي | الطاقة الحرارية | البلازما/الطاقة الكهرومغناطيسية |

| المواد المناسبة | مقاومة للحرارة (مثل المعادن والسيراميك) | حساسة للحرارة (مثل البلاستيك والإلكترونيات) |

| الفوائد | أغشية كثيفة ومتينة؛ فعالة من حيث التكلفة للمواد القوية | توسيع التطبيقات؛ نقاء عالٍ في الفراغ |

| التحديات | نطاق مواد محدود؛ خطر الإجهاد الحراري | تعقيد أعلى للمعدات؛ يتطلب تحكمًا دقيقًا |

أطلق العنان لإمكانيات CVD المتقدمة لمختبرك! في KINTEK، نحن متخصصون في حلول أفران درجات الحرارة العالية، بما في ذلك أنظمة CVD/PECVD، مدعومة ببحث وتطوير استثنائي وتصنيع داخلي. تضمن قدراتنا العالية على التخصيص تلبية احتياجاتك التجريبية الفريدة، سواء كنت تعمل بمواد حساسة أو تتطلب تحكمًا دقيقًا في العملية. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا المخصصة أن تعزز بحثك وكفاءة إنتاجك!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- فرن نيتروجين خامل خامل متحكم به 1700 ℃ فرن نيتروجين خامل متحكم به

- 1400 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

يسأل الناس أيضًا

- ما هي الصناعات ومجالات البحث التي تستفيد من أنظمة تلبيد أفران الأنبوب بالترسيب الكيميائي للبخار (CVD) للمواد ثنائية الأبعاد؟ أطلق العنان لابتكارات التقنيات من الجيل التالي.

- ما هي أنواع التحكم في الغلاف الجوي التي تدعمها أفران الأنابيب للترسيب الكيميائي للبخار (CVD)؟ فراغ رئيسي وتحكم في الغاز للدقة

- ما هو الدور الذي تلعبه أنظمة التلبيد باستخدام أفران الأنابيب للترسيب الكيميائي للبخار (CVD) في تصنيع المواد ثنائية الأبعاد؟ تمكين نمو عالي الجودة على المستوى الذري

- لماذا تعتبر أنظمة أفران الأنابيب للترسيب الكيميائي للبخار (CVD) لا غنى عنها لأبحاث وإنتاج المواد ثنائية الأبعاد؟ إطلاق العنان للدقة على المستوى الذري

- أين يتم استخدام فرن أنبوب الترسيب الكيميائي للبخار (CVD) بشكل شائع؟ أساسي للمواد عالية التقنية والإلكترونيات