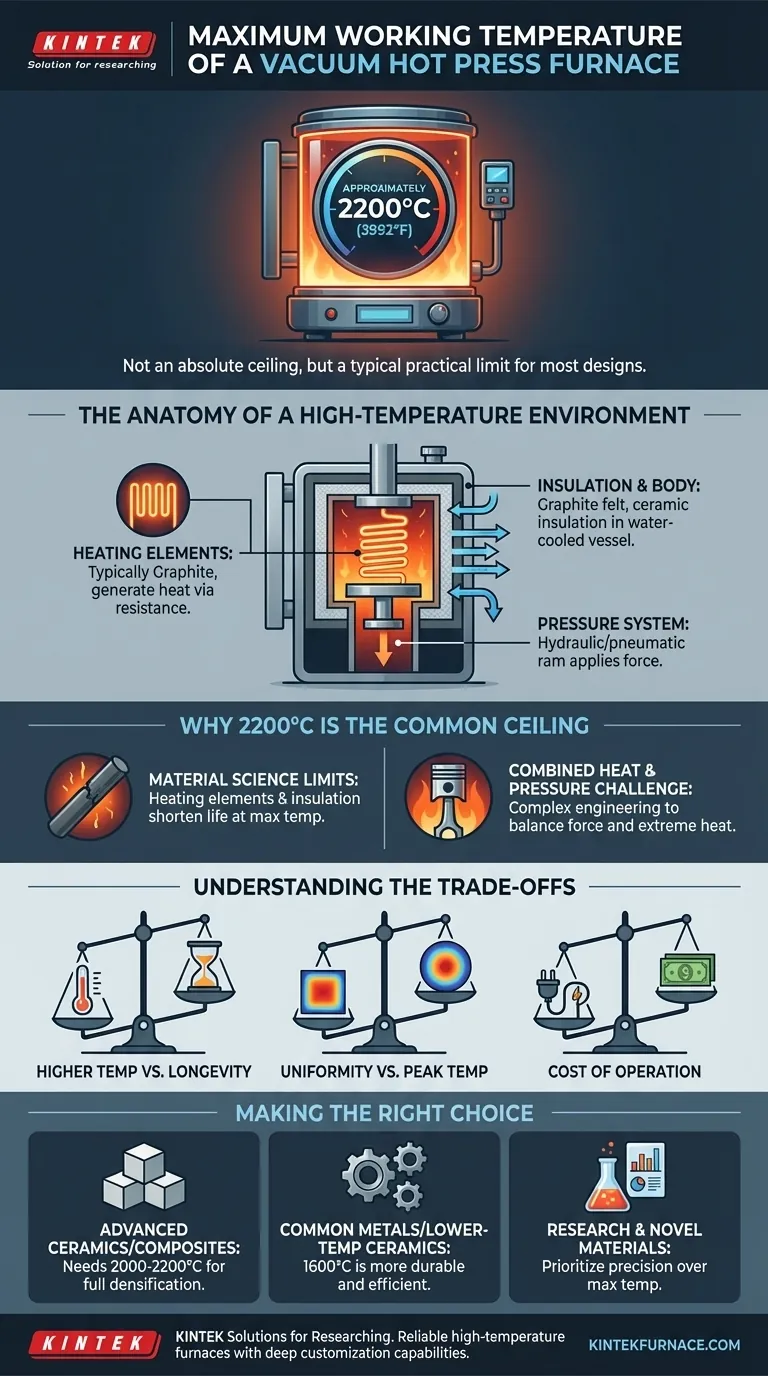

في حين أن الأرقام يمكن أن تختلف حسب التصميم، فإن أقصى درجة حرارة تشغيل نموذجية لفرن الضغط الساخن الفراغي تبلغ حوالي 2200 درجة مئوية (3992 درجة فهرنهايت). تتيح هذه القدرة معالجة مجموعة واسعة من المواد المتقدمة، ولكن هذا الرقم ليس سقفًا مطلقًا لجميع تقنيات الأفران الفراغية. يمليه الحد الحقيقي بالمواد المحددة والمبادئ الهندسية المستخدمة في بنائه.

السؤال لا يتعلق فقط بأعلى درجة حرارة ممكنة. القضية الحقيقية هي فهم كيفية تفاعل مكونات الفرن - عناصر التسخين والعزل ونظام الضغط - لخلق بيئة مستقرة وقابلة للتكرار لاحتياجات معالجة المواد الخاصة بك.

تشريح بيئة درجات الحرارة العالية

فرن الضغط الساخن الفراغي هو نظام متقدم مصمم لتطبيق كل من الحرارة الشديدة والضغط الميكانيكي في بيئة خاضعة للرقابة وخالية من الأكسجين. يلعب كل مكون أساسي دورًا حاسمًا في تحديد حدود تشغيله.

قلب الفرن: عناصر التسخين

يتم تحديد أقصى درجة حرارة في المقام الأول من خلال المادة المستخدمة في عناصر التسخين. تولد هذه المكونات الحرارة من خلال المقاومة الكهربائية.

تستخدم معظم أفران الضغط الساخن ذات درجات الحرارة العالية عناصر تسخين من الجرافيت، وهي فعالة من حيث التكلفة ويمكن أن تصل بشكل موثوق إلى درجات حرارة تبلغ حوالي 2200 درجة مئوية قبل أن يصبح التسامي مشكلة كبيرة. للحصول على درجات حرارة أعلى، قد يتم استخدام مواد أغلى وأكثر غرابة مثل التنغستن في تصميمات الأفران المتخصصة.

احتواء الحرارة: العزل وجسم الفرن

توليد الحرارة هو نصف المعركة فقط؛ احتواؤها مهم بنفس القدر. يحيط بالمنطقة الساخنة نظام حفظ الحرارة، المصنوع عادةً من لباد الجرافيت أو مواد عزل أخرى قائمة على السيراميك.

يقلل هذا العزل من فقدان الحرارة ويحمي الجسم الرئيسي للفرن، وهو عادةً وعاء من الفولاذ المقاوم للصدأ ذو جدار مزدوج ومبرد بالماء. تعد فعالية هذا العزل وسعة نظام التبريد المائي أمرًا بالغ الأهمية للسلامة الهيكلية والسلامة.

كلمة "الضغط" في الضغط الساخن: نظام الضغط

ما يميز فرن الضغط الساخن هو قدرته على تطبيق القوة، عادةً عبر مكبس هيدروليكي أو هوائي. يستخدم هذا النظام لزيادة كثافة المواد أثناء التلبيد.

يضيف هذا تحديًا هندسيًا كبيرًا. يجب أن تكون المكونات التي تطبق الضغط قوية ومصطفة بدقة مع حمايتها في نفس الوقت من درجات الحرارة القصوى للمنطقة الساخنة، وهي مهمة تتم إدارتها من خلال تصميم متطور ودوائر تبريد مخصصة.

لماذا تعتبر 2200 درجة مئوية هي السقف الشائع

في حين أن بعض الأفران الفراغية المتخصصة (بدون مكبس) يمكن أن تصل إلى 2600 درجة مئوية أو أعلى، فإن رقم 2200 درجة مئوية هو الحد العملي الشائع لأنظمة الضغط الساخن لسببين رئيسيين.

قيود علم المواد

للمواد المستخدمة في عناصر التسخين والعزل حدود تشغيل عملية. في حين أنها يمكن أن تتحمل ارتفاعات إلى درجات حرارة أعلى، فإن التشغيل المستمر بالقرب من الحد الأقصى لها يقلل من عمرها بشكل كبير. يؤدي الجرافيت، وهو المعيار الصناعي، إلى أداء مثالي حتى نطاق 2200 درجة مئوية في الفراغ.

تحدي الحرارة والضغط المدمجين

يعد دمج مكبس ميكانيكي عالي القوة في بيئة فراغية عالية الحرارة أمرًا معقدًا للغاية. يؤدي التمدد الحراري للمكونات، والحاجة إلى حماية الأختام، وخطر انتقال الحرارة إلى النظام الهيدروليكي إلى قيود هندسية تجعل الدفع إلى ما بعد 2200 درجة مئوية باهظ التكلفة ومعقدًا بالنسبة لمعظم التطبيقات.

فهم المفاضلات

إن مجرد البحث عن أعلى تصنيف لدرجة الحرارة يمكن أن يكون مضللاً. يتضمن التقييم الفني الحقيقي موازنة العوامل المتنافسة.

درجة حرارة أعلى مقابل طول عمر النظام

سيؤدي تشغيل الفرن باستمرار عند أقصى درجة حرارة له إلى تسريع تدهور المكونات الحرجة مثل عناصر التسخين والعزل بشكل كبير. يؤدي هذا إلى مزيد من الصيانة المتكررة، ووقت التوقف المكلف، وانخفاض الموثوقية الإجمالية.

التوحيد مقابل درجة الحرارة القصوى

بالنسبة لمعالجة المواد، غالبًا ما تكون درجة حرارة التوحيد عبر قطعة العمل أهم من درجة الحرارة القصوى التي يتم الوصول إليها. الفرن الذي يمكنه الحفاظ على 2000 درجة مئوية مستقرة وموحدة يتفوق بشكل كبير على الفرن الذي يمكنه الوصول إلى 2200 درجة مئوية في مكان واحد ولكنه يحتوي على نقاط باردة كبيرة في أماكن أخرى.

تكلفة التشغيل

يتطلب الوصول إلى درجات حرارة أعلى والحفاظ عليها طاقة كهربائية أكبر بشكل كبير. كما أنه يضع عبئًا أكبر على أنظمة الفراغ والتبريد المائي، مما يزيد من تكاليف التشغيل والصيانة.

اتخاذ الخيار الصحيح لتطبيقك

يتطلب اختيار الفرن مطابقة قدراته مع أهداف العملية المحددة الخاصة بك.

- إذا كان تركيزك الأساسي هو معالجة السيراميك والمواد المركبة المتقدمة (مثل SiC، B4C): ستحتاج إلى فرن مصنف لنطاق 2000 درجة مئوية إلى 2200 درجة مئوية لتحقيق التكثيف الكامل والموحد.

- إذا كان تركيزك الأساسي هو تلبيد المعادن الشائعة أو السيراميك منخفض الحرارة: سيكون الفرن ذو أقصى درجة حرارة أقل (على سبيل المثال، 1600 درجة مئوية) أكثر متانة وكفاءة في استخدام الطاقة وأكثر فعالية من حيث التكلفة لاحتياجاتك.

- إذا كان تركيزك الأساسي هو البحث باستخدام مواد جديدة: إعطاء الأولوية لنظام يتمتع بتحكم دقيق وقابل للبرمجة في درجة الحرارة والضغط والغلاف الجوي على نظام يحتوي على أعلى سقف مطلق لدرجة الحرارة.

في النهاية، الفرن المثالي ليس هو الذي يحتوي على أعلى رقم، بل هو الذي يوفر الظروف الأكثر استقرارًا وقابلة للتكرار لعمليتك المحددة.

جدول ملخص:

| الجانب | التفاصيل |

|---|---|

| أقصى درجة حرارة نموذجية | 2200 درجة مئوية (3992 درجة فهرنهايت) |

| المكونات الرئيسية | عناصر التسخين (مثل الجرافيت)، العزل، نظام الضغط |

| التطبيقات الشائعة | السيراميك المتقدم، والمواد المركبة، وتلبيد المعادن |

| الاعتبارات الرئيسية | توحيد درجة الحرارة، طول عمر النظام، تكلفة التشغيل |

هل تحتاج إلى فرن موثوق لدرجات الحرارة العالية لمختبرك؟ تستفيد KINTEK من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول متقدمة مثل أفران الكوارتز (Muffle)، والأنابيب، والدوران، والفراغ والغاز، وأنظمة CVD/PECVD. بفضل إمكانيات التخصيص العميق القوية، فإننا نلبي بدقة متطلباتك التجريبية الفريدة للمعالجة المستقرة والقابلة للتكرار للمواد. اتصل بنا اليوم لمناقشة كيف يمكن لأفراننا تعزيز كفاءتك ونتائجك!

دليل مرئي

المنتجات ذات الصلة

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- آلة فرن الضغط الساخن الفراغي آلة فرن الضغط الساخن المسخنة بالفراغ

- آلة فرن ضغط الهواء الساخن للتغليف والتسخين بالتفريغ

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

يسأل الناس أيضًا

- كيف تساهم معدات الكبس الحراري الفراغي في قطاع توليد الطاقة والطاقة؟ تعزيز الكفاءة والمتانة

- ما هي معايير العملية التي يجب تحسينها لمواد معينة في فرن الضغط الساخن بالفراغ؟ تحقيق الكثافة والبنية المجهرية المثلى

- ما هو فرن الضغط الساخن الفراغي؟ افتح أداءً فائقًا للمواد

- ما هي عملية الضغط الساخن؟ دليل لتحقيق كثافة مواد فائقة

- كيف يؤثر التحكم الدقيق في درجة الحرارة على البنية المجهرية لـ Ti-6Al-4V؟ إتقان دقة الضغط الساخن للتيتانيوم